大型網帶式觸摸屏玻璃退火爐的研制

佘鵬程,鄧 斌,萬喜新,郭 立

(中國電子科技集團公司第四十八研究所,湖南長沙 410111)

隨著電子產品的飛速發展,觸摸屏的應用也日趨廣泛,近年來已在各種便攜式電子產品和通訊工具中得到廣泛應用,從而推動其向安全、環保、低成本的方向發展。玻璃制品在成型過程中,優于經受了劇烈的溫度變化,使內外層產生溫度梯度,并且由于制品的形狀、厚度、受冷卻程度等的不同,引起制品中產生不規則的熱應力,這種熱應力能降低制品的機械強度和熱穩定性,也影響玻璃的光學均勻性,若應力超過制品的極限強度,便會自行破裂。所以玻璃制品中存在不均勻的熱應力是一項重要的缺陷。退火作為一種熱處理工藝,可使玻璃中存在的熱應力盡可能地消除或減小至允許值,除玻璃纖維和薄壁小型空心制品外,幾乎所有的玻璃制品都需要進行退火。玻璃退火,就是把具有永久應力的玻璃制品重新加熱到玻璃內部質點可以移動的溫度,利用質點的位移使應力分散(稱為應力松弛)來消除或減弱永久應力。

本文詳細介紹了一種用于觸摸屏玻璃退火的大型網帶爐的設計方案,分析了設備加熱功率分布及溫度穩定性保溫設計的計算。

1 退火爐設計要求

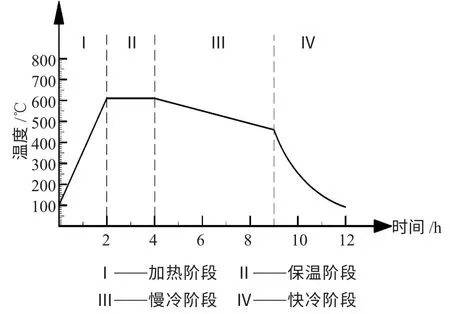

由退火原理可知,玻璃制品的退火過程必須包括加熱、保溫、慢冷、快冷四個階段。

(1)加熱階段。將送入退火爐的玻璃制品加熱到退火溫度;

(2)保溫階段。將玻璃制品在退火溫度下進行保溫,以使制品各部分溫度均勻,并有足夠的時間進行應力松弛,消除玻璃中已有的永久應力;

(3)慢冷階段。當玻璃中原有的應力消除后,由于溫度較高,在冷卻過程中將產生新的應力,新生應力的大小由冷卻速度控制。冷卻速度越慢,新生的永久應力越小。因此,保溫后必須先進行慢冷。慢冷速度的大小取決于玻璃制品所允許的永久應力值,允許值大,冷卻速度可相應加快;

(4)快冷階段。當玻璃冷卻到應變點溫度以下時,溫差只能產生暫時應力,這時就可以在保證玻璃制品不因暫時應力而破裂的前提下嗎,盡快冷卻,一直到出爐溫度為止。

設計要求玻璃退火工藝曲線如圖1所示。

2 設備研制

圖1 玻璃退火溫度曲線

本退火爐用于觸摸屏玻璃退火,可滿足不同玻璃溫度曲線要求,大批量生產,故采用連續網帶式退火爐,網帶爐適用性好,應用面廣,退火質量好,操作簡便,能實現機械化、自動化,壽命長。

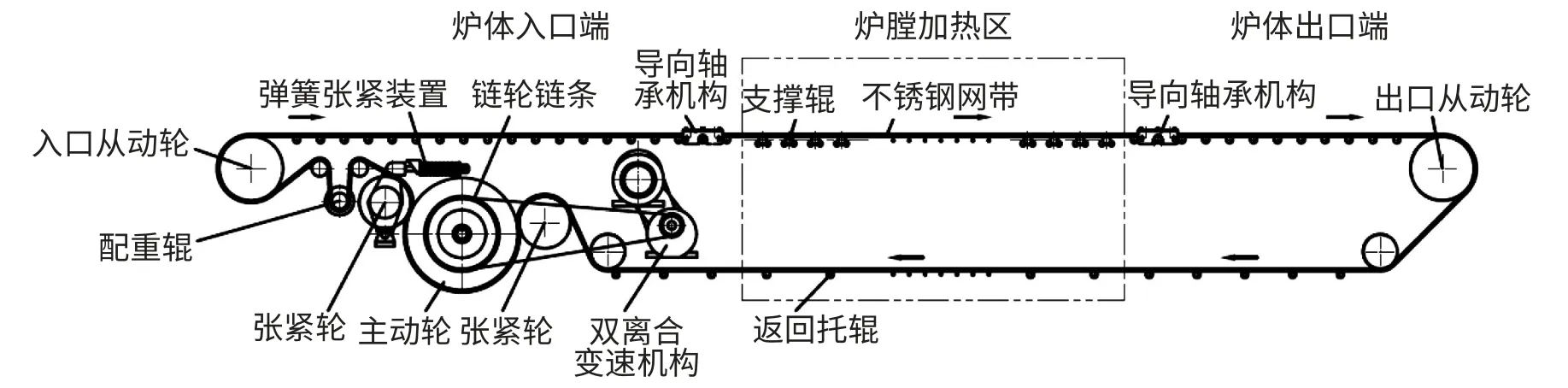

本設計退火爐由加熱爐體、冷卻爐體和傳送系統組成,加熱爐體包括升溫區、保溫區和慢冷區三種爐體,冷卻爐體用于觸摸屏玻璃的快速冷卻,傳送系統由上料部件、下料部件及網帶組成。網帶在爐體爐膛內部均布的支撐輥的支撐下,攜帶工件平穩勻速地通過各個溫區,完成升溫、恒溫、慢冷和快冷的過程。設備總體布局如圖2所示。

設備按從入口到出口的方向依次為上料部件、升溫區爐體、保溫區爐體、慢冷區爐體、快冷區爐體、下料部件,網帶貫穿整個設備形成一個循環。

圖2 網帶式觸摸屏玻璃退火爐

2.1 傳送系統

本傳送系統主要由機架、不銹鋼網帶、雙離合變速機構和主動輪、張緊輪、配重輥、入口從動輪、支撐輥、導向軸承機構、出口從動輪、返回托輥等組成,如圖3所示,其功能是將放置在不銹鋼網帶上的玻璃制品從爐頭輸送至爐尾,在爐膛內經過升溫、保溫、慢冷、快冷工藝段達到退火消除玻璃內應力的目的。

圖3 傳送系統

電機采用三相交流電機,電機輸出軸通過聯軸器與輸出軸相連,輸出軸上安裝兩套鏈輪,每套分別輸出到離合器的兩側,這樣構成了雙離合變速機構,離合器左側的減速比為2:1,對應工藝運行速度;離合器右側的減速比為1:2,對應測溫運行速度。通過電氣控制來決定離合器的輸出端,這樣可以很方便的隨時切換,滿足相應的速度需求。在這之后,還有一個減速機,再加上一套鏈傳動單元連接主動輪,便實現了大減速比的要求。主動輪表層包絡橡膠層,增大其與網帶接觸的摩擦力,另外在主動輪的兩側有張緊輪,調節彈簧張緊裝置,可以改變張緊輪與主動輪的距離,增加或者減小包角,即接觸面積,也能起到增加或者減小摩擦力的效果,在網帶運行時,調節合適的張緊力,使網帶穩定平移輸送。通過變頻調速器改變電機驅動電源的頻率來改變電機轉速,從而實現帶速連續可調。

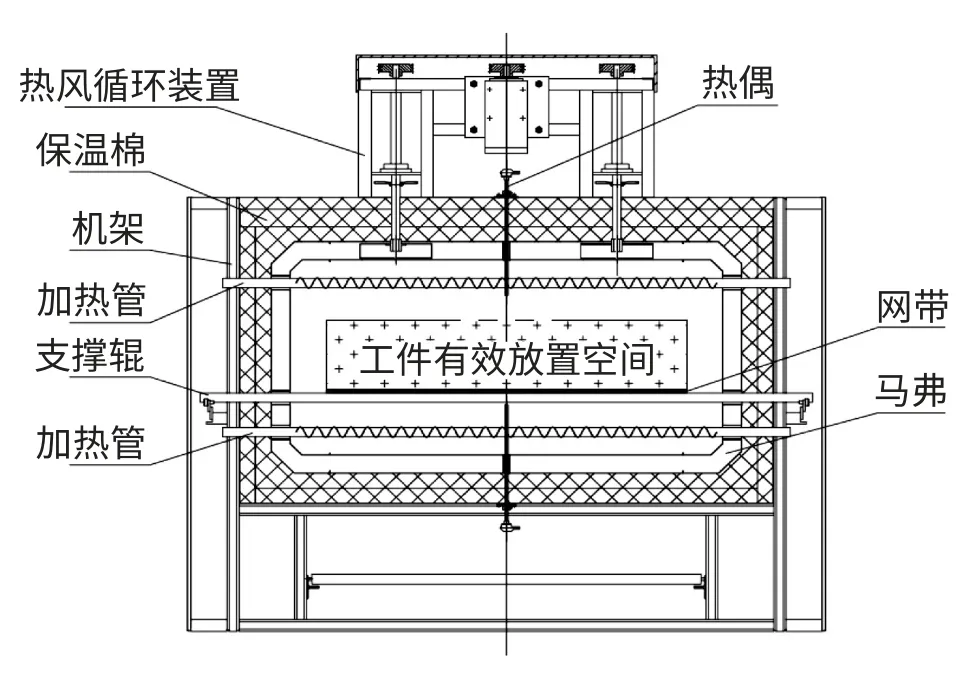

2.2 加熱爐體

爐體是鏈式退火爐的核心部分,為整個退火過程提供所需的溫度場和形成退火曲線。加熱爐體爐體包括升溫區、保溫區和慢冷區三種爐體,保溫區和慢冷區爐體結構相同,升溫區爐體則在保溫區爐體結構上增加一套熱風循環裝置,該裝置可以在升溫初始過程中提高溫場均勻性,同時隔斷外界氣體對爐膛內熱場的影響。

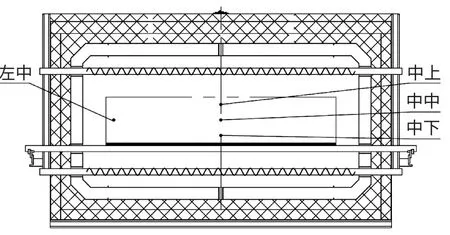

圖4 是升溫區爐體截面結構示意圖,由機架、馬弗、保溫棉、熱偶、加熱管、熱風循環裝置等組成。

圖4 升溫區爐體截面示意圖

整臺設備加熱爐體共計12 節,分為24個溫區,分布不同功率的加熱管。加熱管對稱于網帶布置在馬弗爐膛的上下,可對工件兩面同時加熱,不同溫區段采用不同的加熱功率,是為了確保工藝曲線提供所需的工藝溫度能力。加熱管采用不銹鋼電阻絲,螺旋分布纏繞在陶瓷管表面。同時為了避免與機殼的短路,伸出馬弗爐膛的加熱絲引出端從中空陶瓷管的中間通過,并連接到接線柱上。馬弗爐膛采用雙層馬弗結構,由不銹鋼板折彎焊接成型。

爐體設計最高工作溫度700℃,升溫時間4 h,保溫時間2 h,加熱總功率計算如下:

保溫功率:Ps=8×A0.9Q1.55

安裝功率:Pm=4×Ps/t0.5

式中:A為爐膛內表面積(m2);

Q為爐子工作溫度(×10-3℃);

t為升溫時間(h);

爐子總安裝功率:

考慮到系統熱損耗及網帶工件攜帶熱量,設備總體安裝功率設計為1 080 kW,分24個溫區。

為提高爐體溫度均勻性和穩定性,在馬弗四周鋪設高鋁纖維板作為保溫材料,高鋁纖維純度高,不會在高溫下對加熱工件產生摻雜影響。

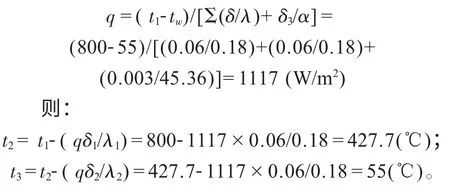

保溫棉隔熱層厚度計算及校驗:

設爐體導熱系數λ=0.25 W/m.℃,爐體外表面溫度tw=55℃,環境溫度t0=25℃,

取爐殼與環境的熱交換系數α=45.36 W/m.℃,爐體馬弗內表面溫度t1=800℃,

則估算爐體保溫層厚度:

實際確定的爐墻耐火保溫隔熱層材料為:

第一層高鋁纖維板,δ1=60 mm,導熱系數λ1=0.18 W/m.℃;

第二層高鋁纖維板,δ2=60 mm,導熱系數λ2=0.18 W/m.℃;

第三層金屬爐殼,δ3=3 mm;

各層交界面溫度為:t2、t3,爐體保溫棉總厚度:δ=120 mm,考慮到熱量上升效應,馬弗頂部保溫棉厚度為170 mm。

計算爐體保溫層熱損失:

由以上計算結果可知,爐體耐火保溫隔熱層材料的選用合適。

2.3 冷卻爐體

網帶式退火爐的冷卻包括網帶本身的冷卻和工件退火后的快速冷卻,它是通過空氣、水、熱交換器和自然冷卻實現的。在經過慢冷區爐體后,工件玻璃已經冷卻到了應變點溫度以下,溫差只能產生暫時應力,這時就可以在保證玻璃制品不因暫時應力而破裂的前提下,盡快冷卻,一直到出爐溫度為止。

在快速冷卻過程中,沒有慢冷區的輔助加熱,純粹的一個降溫過程。在工件冷卻爐體內,馬弗的上方安放有離心風機,離心風機風向朝下,即對著工件和金屬網帶的方向,馬弗的下方安裝有水冷散熱器,內部有循環流動的冷卻水。在離心風機作用下,馬弗爐膛內的熱空氣攜帶工件的熱量一起向下運動,經過水冷散熱器時,大量的熱量在于水冷壁接觸的過程中以熱交換的形式帶走,熱空氣的溫度大大降低。經過降溫的熱空氣流不會散失到環境中,它經過外圍管道重新循環回到離心風機的風腔中,開始另一個循環過程。

3 工藝測試

本設計觸摸屏玻璃退火爐完成裝配調試后,我們對馬弗爐膛內溫度均勻性進行了測試,根據工件放置有效空間形狀,選取中下、中中、中上、左中四個位置為溫度監測點,如圖5所示,將4根熱偶固定在相應位置,在爐體升溫達到設定溫度并穩定后,將5根熱偶跟隨網帶從入口進入爐體,實時檢測爐膛內不同溫區的溫度。

設備溫度按圖6曲線設定每個溫區溫度。

設定網帶運動速度10 m/h,4個位置熱偶實時檢測整個爐體溫度,升溫區中下位熱偶因為檢測時設定最高溫度為220℃,當檢測溫度超出設定值時,出現溫度無限大現象,后將設定值增大后檢測正常。

圖5 溫度檢測點位置圖

圖6 溫度設定曲線

由溫度曲線可知,本設計退火爐在保溫區爐膛截面溫度均勻性在±2℃以內,溫度穩定性在±1℃以內,超出設計爐膛截面溫度均勻性±6℃要求,滿足工藝生產。

4 結論

目前,本設計觸摸屏玻璃退火爐已在生產線上使用,效果良好,達到了設備要求。本傳送系統運行平穩、運行效率高,溫度均勻性、穩定性好,操作方便,具有較高的穩定性和可靠性,達到了大批量觸摸屏玻璃退火溫度曲線及均勻性要求。

[1]江堯忠.工業電爐[M].北京:清華大學出版社,1993.

[2]王秉銓.工業爐設計手冊[M].北京:機械工業出版社,2000.

[3]宋偉剛.通用帶式輸送機設計.北京:機械工業出版社,2006.

[4]成大先.機械設計手冊.北京:化學工業出版社,2004.