力矩電動機直驅(qū)技術(shù)在雙擺角銑頭中的應用*

王衛(wèi)朝

(北京航空制造工程研究所,北京 100024)

隨著現(xiàn)代社會科學技術(shù)的進步,驅(qū)動技術(shù)正在朝著新的方向發(fā)展。在眾多的現(xiàn)代先進驅(qū)動中,直接驅(qū)動(簡稱直驅(qū))是高速高精數(shù)控機床采用的理想驅(qū)動[1],因此其受到機床行業(yè)的重視,技術(shù)發(fā)展迅速。

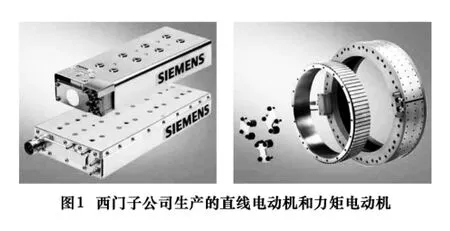

通常在機床領(lǐng)域,直驅(qū)裝置主要包括直線伺服驅(qū)動裝置和力矩伺服驅(qū)動裝置[2]。直接驅(qū)動直線軸(X、Y、Z軸)的伺服電動機稱為直接驅(qū)動直線(DDL)電動機,簡稱直線電動機;直接驅(qū)動旋轉(zhuǎn)軸(A、B、C軸)的伺服電動機稱為直接驅(qū)動旋轉(zhuǎn)(DDR)電動機,簡稱力矩電動機。

力矩電動機為多極永磁交流同步電動機,帶空心軸轉(zhuǎn)子,可作為直接驅(qū)動器,與 SIMODRIVE 611digital/universal HR變頻器系統(tǒng)配套使用。采用力矩電動機直接驅(qū)動的主要優(yōu)點有:

(1)機械部件減少,驅(qū)動結(jié)構(gòu)緊湊:采用力矩電動機直接驅(qū)動,不再需要聯(lián)軸器或齒輪等機械傳動部件,從而大大減少了驅(qū)動裝置的安裝空間,使得結(jié)構(gòu)更加緊湊。

(2)無反向間隙,高加工精度[3]:采用力矩電動機直接驅(qū)動,解決了齒輪傳動存在反向間隙的問題,從原

* 航空科學基金資助項目(編號:20121625010)理上排除了機械傳動引起的誤差和摩擦生熱產(chǎn)生的彈性變形,實現(xiàn)了更高的加工精度。

(3)高動態(tài)性,高伺服性[4]:采用力矩電動機直接驅(qū)動的旋轉(zhuǎn)軸可以提供與線性軸相匹配的進給速度和加速度,實現(xiàn)真正意義上的高速多軸聯(lián)動加工,且具備更高的伺服性能和更大的帶寬。

1 力矩電動機直驅(qū)技術(shù)的研究與應用現(xiàn)狀

國外力矩電動機直驅(qū)技術(shù)的研究起步較早,目前可以提供成熟產(chǎn)品的力矩電動機廠家有很多,既有著名的數(shù)控系統(tǒng)制造商,也有專業(yè)的電動機制造商,如SIEMENS、REXROTH、CYTEC、SCHAEFFLER、MORI SEIKI等。上述的多數(shù)廠商都面向中國銷售其產(chǎn)品,同時提供伺服控制的全套解決方案。國外力矩電動機直驅(qū)技術(shù)已廣泛應用于機床、造紙、包裝等多個領(lǐng)域,著名的機床制造商,像CYTEC、JOBS、MORI SEIKI等,都已推出技術(shù)成熟的力矩電動機直驅(qū)產(chǎn)品。

與國外相比,我國缺乏自主研制生產(chǎn)力矩電動機的技術(shù)和相關(guān)成熟產(chǎn)品的電動機廠家,力矩電動機在數(shù)控機床上推廣應用尚存在較大差距,一直局限于科研院所的試驗階段。國家教育部“春暉計劃”把“低速大扭矩力矩電動機直接驅(qū)動數(shù)控轉(zhuǎn)臺”和“數(shù)控機床復合A/C軸直接驅(qū)動技術(shù)的研究”列入研究計劃,希望海外留學生幫助解決滿足多軸聯(lián)動機床進行配合加工的高速高精性能要求的環(huán)形力矩伺服電動機及伺服控制器和復合A/C軸直接驅(qū)動控制的高響應矢量控制(HRVC)理論研究。

大連光洋科技工程有限公司進行了“基于外轉(zhuǎn)子力矩電動機直接驅(qū)動的單、雙軸轉(zhuǎn)臺和雙擺銑頭”項目研究,并在CCMT2008上展出了自主研制的力矩電動機直接驅(qū)動的雙軸轉(zhuǎn)臺加工中心VWG 400和帶A/C擺角頭的數(shù)控龍門五軸機床LKW2530[5](如圖2)。

在理論研究上,北京機械工業(yè)學院的高平[6]等在“力矩電動機驅(qū)動雙擺頭的結(jié)構(gòu)設(shè)計”一文中研究了一種力矩電動機直接驅(qū)動的A/C擺角頭結(jié)構(gòu)(如圖3)。擺角頭由C擺箱體、A擺叉形頭、電主軸箱體、3臺力矩電動機和電主軸組成。C擺箱體內(nèi)有1臺力矩電動機驅(qū)動叉形頭旋轉(zhuǎn),叉形頭兩側(cè)各有1臺力矩電動機驅(qū)動電主軸箱體擺動。為了擴大機床的工藝范圍,采用嵌入式電主軸更換系統(tǒng),用換軸代替換頭,快速、簡潔、定位更準確。南京農(nóng)業(yè)大學工學院的薛兆云[7]等在“基于力矩電動機的雙擺動銑頭設(shè)計”中簡要介紹了力矩電動機的結(jié)構(gòu)、基本參數(shù)及其選用,給出五軸聯(lián)動高速雕銑機的總體方案設(shè)計以及雙擺動高速銑頭結(jié)構(gòu)和其關(guān)鍵件的設(shè)計,并用Pro/E對設(shè)計進行實體建模(如圖4)。B軸可以繞與Z軸成45°的軸線360°旋轉(zhuǎn),A軸在ZOY平面內(nèi)±90°擺動。力矩電動機與傳動軸之間采用鍵聯(lián)接,用螺釘聯(lián)接輪轂與力矩電動機的轉(zhuǎn)子,這樣轉(zhuǎn)子就會帶動輪轂一起轉(zhuǎn)動,從而通過鍵將動力傳輸給軸。

2 雙擺角銑頭的使用要求及典型結(jié)構(gòu)

雙擺角銑頭結(jié)構(gòu)是實現(xiàn)大型數(shù)控機床五軸聯(lián)動的主要形式,一般分A(B)/C擺角和A/B擺角2種,典型結(jié)構(gòu)如圖5。

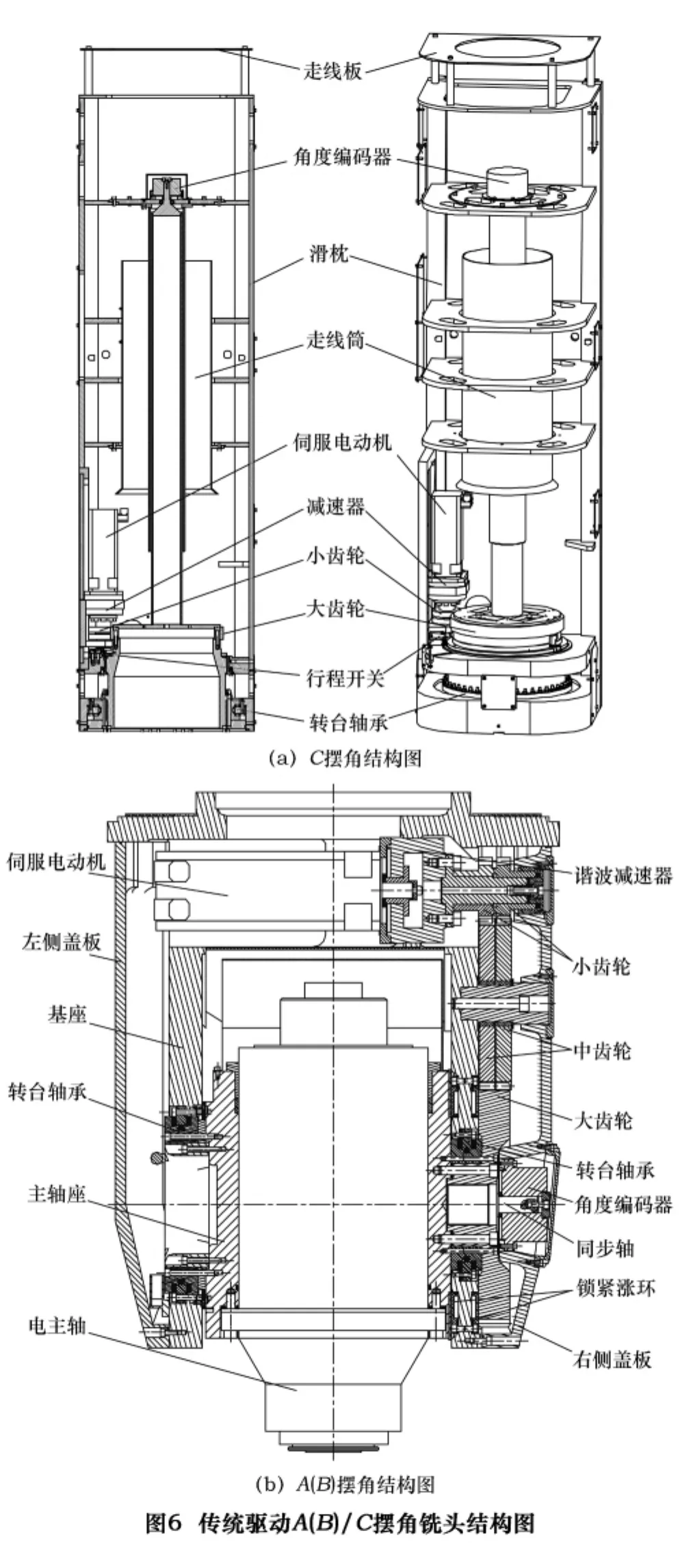

A(B)/C擺角結(jié)構(gòu)緊湊,擺動范圍大(A(B)擺角可達百余度,C擺角可達n×360°),制造成本也不高。但由于結(jié)構(gòu)的限制,擺角的驅(qū)動扭矩較小。在高速高精加工中,切削力較小,因此帶A(B)/C擺角銑頭的機床更具有優(yōu)勢。圖6為某橋式高速數(shù)控龍門銑床配置的傳統(tǒng)驅(qū)動A(B)/C擺角銑頭結(jié)構(gòu)圖,兩個擺角均由西門子的伺服電動機驅(qū)動。其中,C擺角傳動鏈為伺服電動機+一級諧波減速+一級齒輪副,A(B)擺角傳動鏈為伺服電動機+一級諧波減速+兩級齒輪副。通過齒輪副消除結(jié)構(gòu)傳動間隙,提高傳動精度。在不聯(lián)動加工時,通過液壓鎖緊機構(gòu),增大擺角夾緊扭矩。

A/B擺角結(jié)構(gòu)的機械驅(qū)動系統(tǒng)能夠提供較大擺角力矩,是A(B)/C擺角結(jié)構(gòu)的數(shù)倍,且不需要擺角鎖緊機構(gòu),因此在進行鈦合金、高強度合金鋼等結(jié)構(gòu)件重載加工時,具有較大的優(yōu)勢。另外,A/B擺角結(jié)構(gòu)在刀位計算中具有唯一解,從當前位置到目標位置的運動軌跡也是唯一的,而且運動位置明確、直觀,易于操作者理解和掌握。而A/B擺角結(jié)構(gòu)的缺點是傳動系統(tǒng)復雜,傳動鏈長,導致結(jié)構(gòu)龐大,擺角范圍有限(一般為±30°),主軸懸伸量大,要求機床有較高的剛性。如果垂向行程較大時,A/B擺角結(jié)構(gòu)就不適合龍門移動機床,而只能設(shè)計為立柱移動機床。圖7為某五坐標數(shù)控龍門銑床配置的傳統(tǒng)驅(qū)動A/B擺角銑頭結(jié)構(gòu)圖,兩個擺角均由西門子的伺服電動機驅(qū)動。其中,A擺角傳動鏈為伺服電動機+一級皮帶+雙蝸桿蝸輪副+雙齒輪弧形齒條副;與A擺角相比,B擺角傳動鏈少一級皮帶傳動,通過雙齒輪與弧形齒條嚙合消除傳動間隙,蝸桿軸向設(shè)有預載調(diào)整機構(gòu)。

分析傳統(tǒng)驅(qū)動雙擺角銑頭的結(jié)構(gòu)(圖6、7),由于采用傳統(tǒng)的旋轉(zhuǎn)伺服電動機驅(qū)動,使得雙擺角銑頭的結(jié)構(gòu)非常復雜,傳動鏈長,傳動慣量大,由于存在機械間隙使得加工精度受到限制;由于存在多個傳動環(huán)節(jié)給設(shè)計、制造以及裝配調(diào)試帶來了許多麻煩。另外,由于對諧波減速器、大弧形齒條、蝸輪蝸桿副等機械結(jié)構(gòu)的精度要求較高,而國內(nèi)只有少數(shù)幾家企業(yè)能夠生產(chǎn),且生產(chǎn)能力有限,大部分依靠進口,除了成本高以外,更重要的是供貨周期不能保證,因此嚴重影響整臺機床的設(shè)計制造周期。

與傳統(tǒng)驅(qū)動雙擺角銑頭相比,力矩電動機驅(qū)動的雙擺角銑頭極大地簡化了回轉(zhuǎn)軸傳動鏈的結(jié)構(gòu),避免了高精密齒輪、大半徑精密弧形齒條、精密蝸輪蝸桿副等部件制造困難和精度保持短的問題,并且回轉(zhuǎn)軸的動態(tài)響應得到了很大提高。

3 力矩電動機在雙擺角銑頭應用中需要解決的技術(shù)問題和障礙

盡管力矩電動機直接驅(qū)動技術(shù)在機床應用中存在諸多的優(yōu)點,但是作為一項新的應用技術(shù),不可避免地要面臨許多新的技術(shù)問題和障礙,在實際應用中,設(shè)計者需要特別地注意,并采取有效的解決方案和必要的預防措施。

(1)驅(qū)動部件輕量化

力矩電動機的高速度和高加速度對擺角頭的機械回轉(zhuǎn)部件提出了新的要求,如減小回轉(zhuǎn)部件的質(zhì)量,提高回轉(zhuǎn)部件的固有頻率[8]。因此,往往需要借助有限元法對擺角頭進行結(jié)構(gòu)分析與優(yōu)化,通過合理的截面形狀和尺寸大小,在滿足使用變形的條件下質(zhì)量得以最小化。

(2)軸承、編碼器的選擇

力矩電動機定子和轉(zhuǎn)子之間的軸承是必需的,軸承的結(jié)構(gòu)和精度直接影響擺角頭的運動精度。與力矩電動機配合使用的軸承往往是大直徑的轉(zhuǎn)臺軸承,既可承受較大的軸向載荷又可承受較大的徑向載荷。如INA公司的YRT系列軸承(圖8),可靠性高,承載能力強,精度高,維護方便。

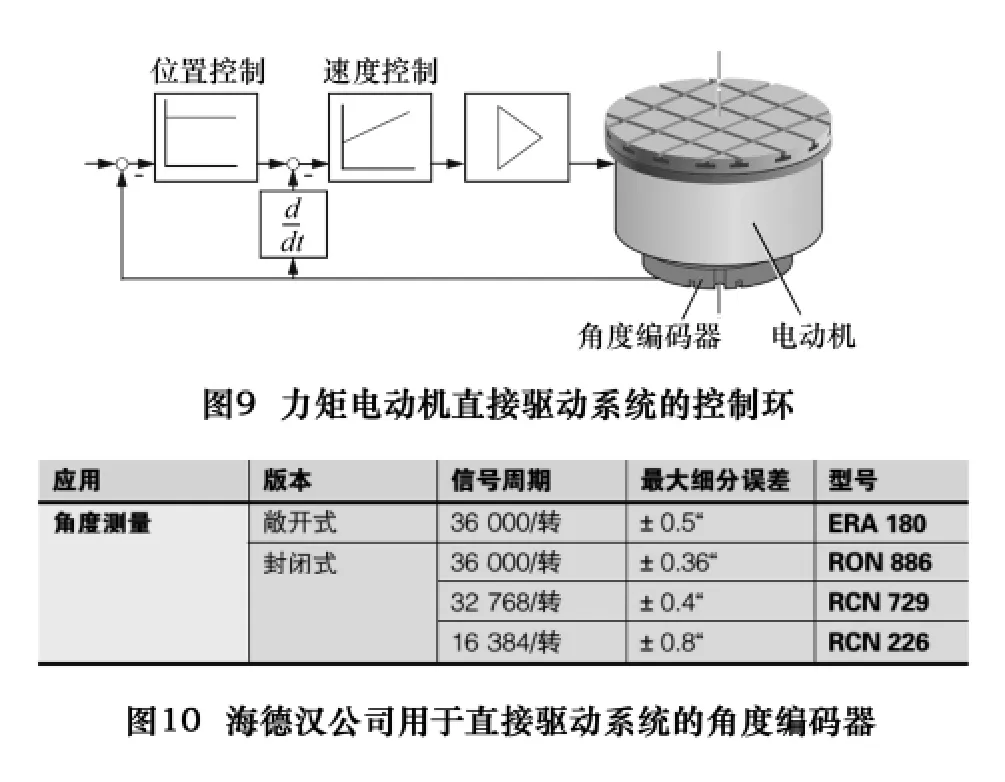

力矩電動機直接驅(qū)動系統(tǒng)對測量部件的位置信號的要求極高,測量部件的正確選擇對力矩電動機直接驅(qū)動系統(tǒng)的性能起著決定性的作用[9]。因為力矩電動機本身不帶編碼器,所以需要安裝外部編碼器來測量獲得其位置和速度信號(圖9)。與增量式編碼器相比,絕對式編碼器更適用于直接驅(qū)動系統(tǒng),因為絕對式編碼器可在開機時立即提供位置信息,完全不需要執(zhí)行常規(guī)的參考點回零操作,技術(shù)可靠性更高。在力矩電動機直驅(qū)雙擺角銑頭中常用的型號是海德漢公司生產(chǎn)的RCN226、RCN729和RON886等(圖10)。

(3)電動機的冷卻與防護

與傳統(tǒng)伺服電動機相比,力矩電動機本身的功率較大,產(chǎn)生的熱量較多。因此,必須采取強有力的冷卻措施,否則會嚴重影響擺角頭的運動精度和伺服驅(qū)動力矩,甚至可能燒毀電動機。目前,力矩電動機的冷卻主要有兩種形式:水套冷卻和集成冷卻(圖11)。水套冷卻是傳統(tǒng)的冷卻形式,通過力矩電動機定子與殼體之間形成冷卻回路實現(xiàn)。集成冷卻是一種全新的冷卻解決方案,以其獨特的Thermo-Sandwich(熱夾層)概念,在力矩電動機殼體內(nèi)集成了兩套獨立的冷卻回路[10],對初、次級分別冷卻(主冷卻回路),輔以精密冷卻回路,使電動機與機床床身實現(xiàn)熱隔離,冷卻介質(zhì)為水,應用效果良好。另外,在擺角頭結(jié)構(gòu)中,要做好力矩電動機的防護工作,避免切屑、切削液、潤滑油等物體侵入電動機內(nèi)部,腐蝕損壞電動機。

(4)多臺電動機并行驅(qū)動

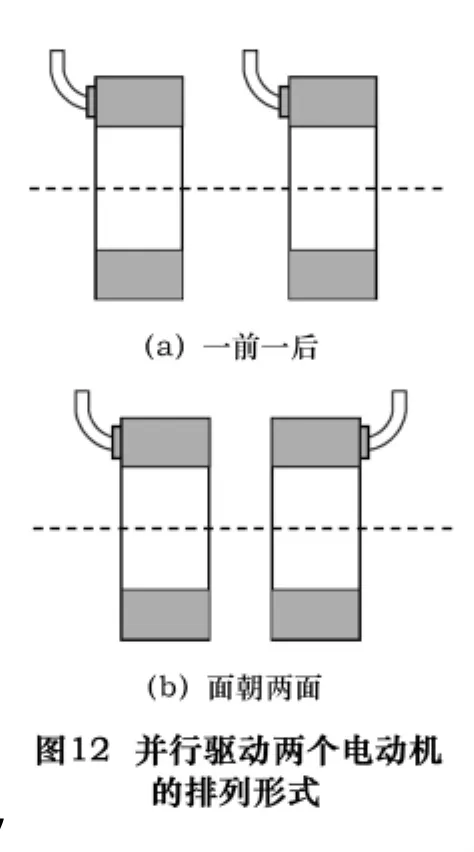

在雙擺角銑頭中,由于空間尺寸的限制,單臺力矩電動機往往滿足不了驅(qū)動力矩的要求,因此需要使用兩臺或多臺力矩電動機并行驅(qū)動。并聯(lián)驅(qū)動時兩臺電動機的型號必須相同,且可以使用同一臺變頻器供電。電動機的排列形式有兩種(圖12):一前一后排列和面朝兩面排列。需要注意的是面朝兩面排列形式,在使用標準電動機時必須調(diào)換其中一臺電動機的相V和相W端子連接(圖13b),借此讓兩臺電動機按相同的方向旋轉(zhuǎn)。

(5)電動機的緊急制動

力矩電動機自身不帶抱閘功能。如果突然切斷電源或因故障電網(wǎng)突然停電時,由于電動機無勵磁電流,即無磁場,此時電動機的力矩近似為零(電動機的剩磁忽略不計),負載轉(zhuǎn)動慣量很大,電動機將在無制動的情況下慣性運動。為了避免雙擺角銑頭在加工中出現(xiàn)上述情況,從而損壞加工工件和刀具等,給企業(yè)帶來經(jīng)濟損失,因此采取緊急制動措施就顯得尤為重要。常見的電動機制動方式有很多種,大體分為兩大類:機械制動和電氣制動。在雙擺角銑頭結(jié)構(gòu)中,要求制動裝置的結(jié)構(gòu)緊湊,反應靈敏,安全可靠。HEMA公司生產(chǎn)的RotoClamp產(chǎn)品是應用于擺角銑頭緊急制動的理想選擇,通過彈簧裝置進行回轉(zhuǎn)軸的夾緊。其中帶增壓的內(nèi)圓周被動式RotoClamp產(chǎn)品的結(jié)構(gòu)和工作原理如圖14,初始狀態(tài)回轉(zhuǎn)軸處于夾緊狀態(tài),通過Open口對彈簧皮腔的內(nèi)部充入0.4 MPa或者0.6 MPa的壓縮空氣,或者從Close口排放彈簧皮腔外部缸體內(nèi)的壓縮空氣,將會使彈簧皮腔發(fā)生彈性變形,解除夾緊狀態(tài);還可以通過從Close口對彈簧皮腔外部缸體充入0.4 MPa或者0.6 MPa的壓縮空氣,施加系統(tǒng)的夾緊力。

另外,雙擺角銑頭還應考慮不連續(xù)加工時擺角的鎖緊問題,通過液壓鎖緊裝置增大擺角的夾緊扭矩;在力矩電動機伺服控制方面出現(xiàn)的問題,一般要通過數(shù)控系統(tǒng)的伺服驅(qū)動優(yōu)化功能來解決。

4 力矩電動機在雙擺角銑頭中的典型應用

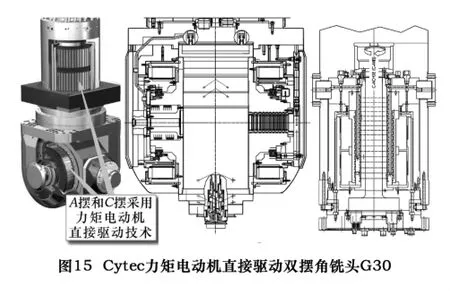

圖15為CYTEC公司生產(chǎn)的力矩電動機直接驅(qū)動的A/C雙擺角銑頭G30的結(jié)構(gòu)圖[11]。整個擺角銑頭可分為兩大部分:A擺部分和C擺部分。在銑頭的叉形殼體兩側(cè)各安裝有一臺力矩電動機直接驅(qū)動A擺回轉(zhuǎn)軸旋轉(zhuǎn)。為了獲得較大的夾緊扭矩,擺角回轉(zhuǎn)軸上安裝有配油盤和液壓脹緊套,充入壓力油后可以將回轉(zhuǎn)軸鎖定在任意位置上進行強力切削。擺角回轉(zhuǎn)軸由高精密組合軸承支撐,以滿足擺角高精度高剛度要求。同時,擺角回轉(zhuǎn)軸采用海德漢的高精度角度編碼器進行全閉環(huán)位置控制,提高擺角精度的保持性。通過螺釘聯(lián)接和鼠牙盤定位,A擺部分安裝到C擺部分的底面上。維修時,可以在幾分鐘之內(nèi)把A擺部分從C擺部分上拆卸下來。C擺部分通過螺釘聯(lián)接安裝在滑枕內(nèi)。雙擺角銑頭的所有接口都放置在C擺的頂面上。

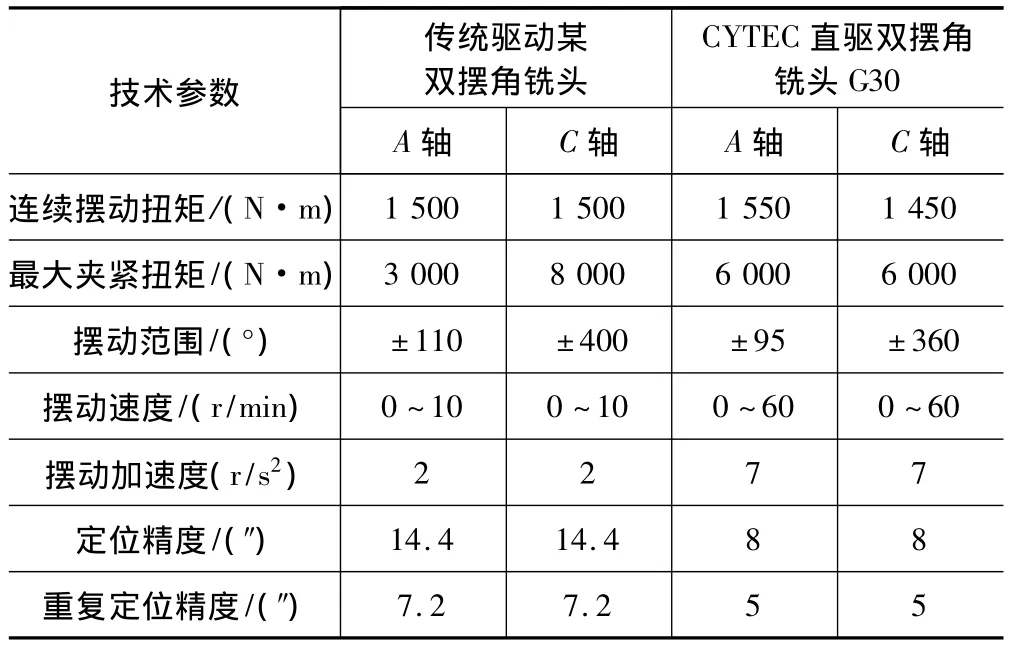

表1為傳統(tǒng)伺服驅(qū)動的某雙擺角銑頭技術(shù)參數(shù)和CYTEC力矩電動機直接驅(qū)動雙擺角銑頭G30的技術(shù)參數(shù)對比表,可以看出在連續(xù)擺動扭矩、最大夾緊扭矩以及擺角范圍差別不大的情況下,直驅(qū)擺角銑頭的擺動速度/加速度和定位精度/重復定位精度都比傳統(tǒng)旋轉(zhuǎn)伺服電動機驅(qū)動的雙擺角銑頭高出許多,即直驅(qū)雙擺角銑頭的動態(tài)響應特性和精度得到了很大提高。

表1 傳統(tǒng)驅(qū)動和直驅(qū)雙擺角銑頭技術(shù)參數(shù)對比表

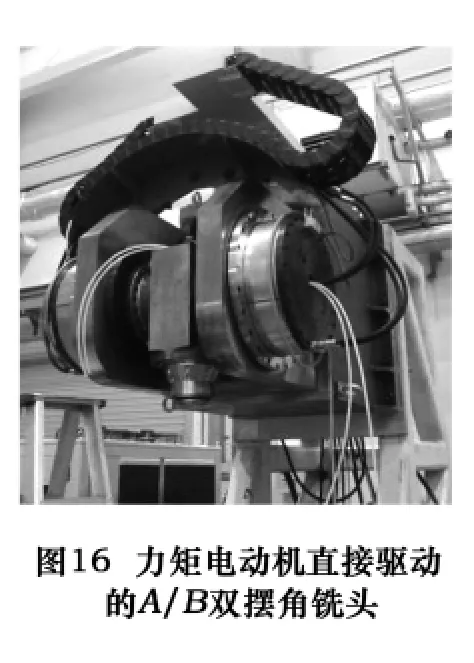

力矩電動機直接驅(qū)動的A/B雙擺角銑頭結(jié)構(gòu)較少見,圖16為北京航空制造工程研究所參與的國家科技重大專項“A/B雙擺角數(shù)控萬能銑頭”課題新研制的產(chǎn)品。

此擺角銑頭以航空鋁合金零件為主要加工對象,具備較高的切削效率和加工質(zhì)量。主軸配置為高速精密電主軸,高剛性,高轉(zhuǎn)速,大功率,高切削效能;配置主軸循環(huán)水冷卻和主軸軸承油霧潤滑,保證主軸連續(xù)平穩(wěn)運轉(zhuǎn);內(nèi)置主軸振動和溫度監(jiān)控裝置,在主軸振動或溫度超過設(shè)定值時報警,對主軸進行有限保護。

兩個擺角均采用雙精密力矩電動機直接驅(qū)動,保證較大的驅(qū)動力矩;采用高精度角度編碼器進行全閉環(huán)反饋控制,進行誤差補償,提高擺角精度的保持性;擺角軸承為INA的YRT轉(zhuǎn)臺軸承,保證擺角的高剛性和高精度;采用黑馬趙的氣動鉗夾單元進行緊急制動;A擺角箱體采用焊接結(jié)構(gòu),叉形頭和主軸箱體采用鑄造結(jié)構(gòu),保證擺角銑頭具有較高的剛性;關(guān)鍵零部件和整個擺角銑頭采用有限元法進行分析和優(yōu)化。

應用精密加工手段保證各個零件的加工精度,選擇合理的裝配工藝和方法,控制調(diào)整擺角銑頭精度,通過試驗和測試擺角銑頭的各項指標均符合技術(shù)任務(wù)書的要求。表2為此擺角銑頭的技術(shù)參數(shù)表,可以看出擺角銑頭的擺角范圍、擺角速度、定位精度和重復定位精度等技術(shù)參數(shù)都有很大提高。

表2 力矩電動機直驅(qū)A/B雙擺角銑頭技術(shù)參數(shù)表

5 結(jié)語

隨著高速加工技術(shù)的不斷發(fā)展,高速電主軸單元必須配備相應的高速進給單元,而力矩電動機直驅(qū)技術(shù)是旋轉(zhuǎn)軸高速擺動的最佳解決方案。采用力矩電動機直驅(qū)雙擺角銑頭的五軸聯(lián)動機床,不僅可以大大縮短機床制造商的生產(chǎn)制造周期,而且可以大大提高機床用戶的加工精度和加工效率。未來,力矩電動機直接驅(qū)動技術(shù)在雙擺角銑頭以及機床的其他關(guān)鍵功能部件中的應用將越來越廣泛。

[1]張伯霖,楊慶東,陳長年,等.高速切削技術(shù)及應用[M].北京:機械工業(yè)出版社,2002.

[2]徐正平.不斷攀高的機床制造技術(shù)[J].制造技術(shù)與機床,2007(6):8-12.

[3]佚名.直接驅(qū)動技術(shù)在包裝領(lǐng)域的應用[J].伺服控制,2008(5):115-117.

[4]李緒成.直線電動機在數(shù)控機床中的應用及發(fā)展趨勢[J].世界制造技術(shù)與裝備市場,2005(6):71-74.

[5]藍揚.CCMT2008展出的部分五軸機床[J].制造技術(shù)與機床,2008(6):21-24.

[6]高平,王社科.力矩電動機驅(qū)動雙擺頭的結(jié)構(gòu)設(shè)計[J].制造技術(shù)與機床,2007(4):111-112.

[7]薛兆云,康敏.基于力矩電動機的雙擺動銑頭設(shè)計[J].現(xiàn)代制造工程,2007(3):107-108.

[8]王紅旭,魏巍.直接驅(qū)動技術(shù)的發(fā)展及其應用前景[J].制造技術(shù)與機床,2008(6):150-154.

[9]Siemens.Torque motors 1FW6[Z].德國西門子公司,2006.

[10]劉同.西門子直接驅(qū)動技術(shù)[Z].西門子公司(中國)有限公司,2007.

[11]CyTec.CyMill&CySpeed[Z].德國 CyTec公司,2006.