制造企業生產平衡管理系統的開發應用

王道強,蘇元珠,張秀華

徐州中材裝備重型機械公司主要承擔水泥機械制造工作,產品主要分為五大類,即立式輥磨、輥壓機、冷卻機、回轉窯、管磨機等。產品產量由每年50臺左右增長到目前每年生產120臺左右,產值和產量翻了一倍以上。為提高公司管理水平,適應公司快速發展的需要,公司自主開發了一套制造企業生產平衡管理系統軟件,解決了以單件小批量生產為生產特點的企業,承擔大批量、專業化生產任務的生產管理問題。

1 問題的提出

隨著公司產品種類不斷增多和產量不斷增加,生產管理部門一項重要工作就是進行生產平衡,通過對公司生產進行分析,生產的不平衡主要表現在以下幾個方面:

(1)任務量的不平衡

公司的生產模式為訂單式生產,但水泥機械的需求極不穩定,經常會出現某時間段任務特別多,而另一個時間段任務相對較少的現象,造成任務量不平衡。

(2)產品的不平衡

由于用戶的需求不同,公司在承接訂單的時候,經常出現某個時間段單一產品過多,另一個產品很少的現象。由于公司的生產工藝布置是按年生產幾條線進行工藝布置,所以經常出現某一個工藝線上產品堆積,另一個工藝線上無產品的現象。

(3)交貨期的不平衡

水泥工業的快速發展促使用戶一旦資金到位,就希望在最短的時間、用最快的速度把水泥生產線建成。滿足用戶需求就是我們追求的工作目標,但如需要在較短的時間內交貨,給公司帶來的是“時間短、任務重”的局面。例如:2010年公司承擔的“江蘇亞隆TRMS40.4立式輥磨”項目,交貨期一般為4~5個月,而用戶要求的交貨期僅為2個月。

(4)設備的不平衡

公司生產方式多以訂單式生產為主,由于客戶需求的多樣性導致許多集約式、流水線式生產方式無法組織實施。特別是一些老的國有企業,機床設備與當前的產品結構不配套,企業長期技改都是在原有的設備主線基礎上添置,企業設備工序不平衡、工序銜接一直是企業亟待解決的問題。

正是由于任務量的不平衡、產品的不平衡、交貨期的不平衡,使得公司的機床設備經常處在不平衡狀態,如:當回轉窯和管磨機產品過度集中時,自動焊機床、筒體加工機床、滾齒機就無法滿足生產要求,而鏜床等設備任務量不足;當立式輥磨、輥壓機產品過度集中時,鏜床、鏜銑床就無法滿足生產要求,而自動焊機床、筒體加工機床任務量不足。

(5)人員的不平衡

設備的不平衡帶來的是人員的不平衡。

(6)大型鑄煅件供貨不平衡

公司所承擔的產品,每種產品都需要大型鑄煅件,由于公司沒有大型鑄鍛件毛坯制作能力,大型鑄煅件毛坯主要靠外部協作,大型鑄煅件毛坯質量、交貨時間一旦出現問題,公司所有的生產計劃就必須重新編制。

如何對企業生產的各環節進行控制,解決生產過程中由以上原因造成的不平衡?過去僅靠人工對設備、工序生產量進行平衡,已完全不能滿足不斷變化的市場要求。同時,由于人工生產平衡靠的是個人經驗,在生產中經常出現平衡失誤,一方面造成一些工序及機床超負荷運轉也滿足不了交貨要求,另一方面一些工序及機床卻無任務可承擔,產能過剩,企業負擔增加。

為解決上述問題,項目實施小組對國內外先進的企業管理進行了研究,發現國內外先進企業采用的“企業資源規劃”(簡稱ERP)難以適應國內鑄鍛件、鋼板等原材料質量不穩定、企業生產設備高效運轉缺少必要保證、用戶隨時變更技術要求等不確定因素,使得企業的生產制造很難達到精益生產、敏捷制造、事前計劃、事中控制,因此,開發適應本公司的“計算機生產平衡管理系統”勢在必行。

2 軟件開發的思路

根據企業生產環節多、生產組織復雜的特點,我們結合市場對產品分期交貨的要求,分析并提出解決生產瓶頸問題的思路和辦法,本著做好計劃量化到工序、同步推進、實施產能最大化的原則,結合企業生產組織的工序驗收控制點、生產計劃平衡點、庫存調控能力等現實狀況,組織進行生產平衡管理系統的設計開發工作。

根據人工平衡生產原理,根據設備運轉情況、人員配置等情況制定各工序及設備承擔任務的上下預警線,即按合同交貨期排定的生產計劃進行計算機分揀,并將每天、每月或后續幾個月的本工序及本設備承擔的任務進行合并,和任務警戒線進行比對,在上下警戒線之間的,顯示該工序或設備任務正常,高于警戒線的表示生產任務超出能力,需進行分解,低于警戒線的表示任務量不足,需進行補充。任務警戒線由生產管理部門根據各工序及機床人員技能、設備能力等設定,當人員及設備的狀態發生變化,警戒線由生產計劃人員進行調整,其余的所有過程由計算機承擔,相關人員根據自己的權限,隨時查閱顯示當天、當月或隨后一段時間各工序或機床的生產情況,及時調整生產計劃,以確保各工序及機床之間的銜接,同時提醒部門對超出工序預警線的計劃進行調整或采取必要措施,以保證工序平衡,確保各工序協調生產,保證最終產品按計劃產出。

同時為了系統進一步擴展,該系統還增加了設備管理接口、人員及工資管理接口及技術資料管理接口等。

3 開發步驟

3.1 建立數據庫

(1)建立零部件信息數據庫

將企業生產的所有產品圖紙即圖號作為唯一編碼,編制企業零部件數據庫,每一張圖紙都對應到編碼上,每一個編碼應包含圖號、名稱、每臺產品數量、材質等基本信息,如圖號可以進行分解用不同工序完成,分解后的序號也進行標識,便于數據庫的查詢。

當企業的產品結構調整時,數據庫應及時調整更新,以確保最終當期生產產品進入平衡系統。

(2)建立生產計劃數據庫

根據市場部簽訂的合同訂單,制定生產中各部件的完成時間節點。同時根據技術部提供的技術要求,制定各部件完成的流程。生產計劃人員根據兩個部門提供的信息,編制生產的中期計劃及各項目的零部件詳細計劃,對零部件工藝、流程、機床的完成時間點進行確定。

將所有合同訂單中所提供的零部件完成計劃進行匯總,形成生產計劃數據庫,用計算機進行管理,只要給出合同號、圖號、工序名稱、生產起始時間等任何一個搜索條件,可以搜索到每一個零件的流程及完成時間節點,同時也可以搜索到每道工序及機床在某一時間段完成的零部件種類、數量、完成時間及工藝順序。

(3)建立機床工時或工序時間數據庫

對當前承擔的所有產品的零部件,編制所需經過的工序,同時每個工序應對應到實際完成的時間或工時。工時或完成時間應和后續設定上、下界限統一,便于后續生產平衡工序。

企業新增設備時應及時添加相應的工時信息。

(4)設定機床工時或工序時間界限

企業根據設備及工序資源制定當期工時或時間界限,該界限的設定會直接影響到后續平衡結果。界限設定可以按照前期時間完成情況進行制定,也可按現有狀況進行計算,計算依據應和工時或時間進行對應。界限分為上界限和下界限。上界限是指所有設備及人員工作達到飽和狀態所能達到的最大工作量。下界限是基本滿足現有設備和人員工作,同時工作比較容易完成的工作量。

人員、設備情況發生改變,界限應進行相應調整,使平衡結果貼近現實。

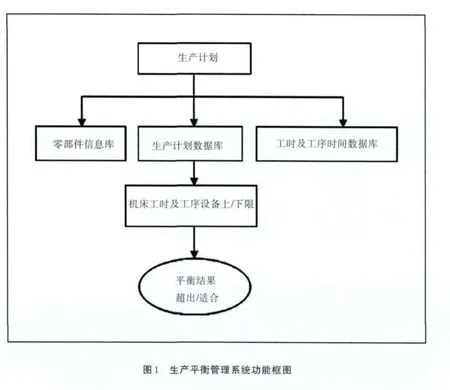

3.2 生產平衡管理系統功能框圖

系統以功能框圖進行開發,以生產計劃為輸入,以平衡結果為輸出(圖1)。

3.3 生產平衡管理系統的應用

(1)企業根據市場部提供的合同,制定企業的中期計劃(圖2),對企業當月及后續幾個月的生產進行安排,與生產數據進行比對,對產品進行粗略評估,以確定具體合同按期完成的可行性。

(2)技術部門提供圖紙目錄、加工工藝等技術文件,確定每個零部件完成的具體時間,以滿足交貨期為最終點,排定每個機床及工序完成時間節點,形成詳細的作業計劃。

(3)將詳細計劃導入到中期計劃,形成詳細的生產計劃(圖3)。

(4)生產計劃和“計算機生產平衡管理系統”鏈接在一起,直接輸出平衡結果(圖4)。

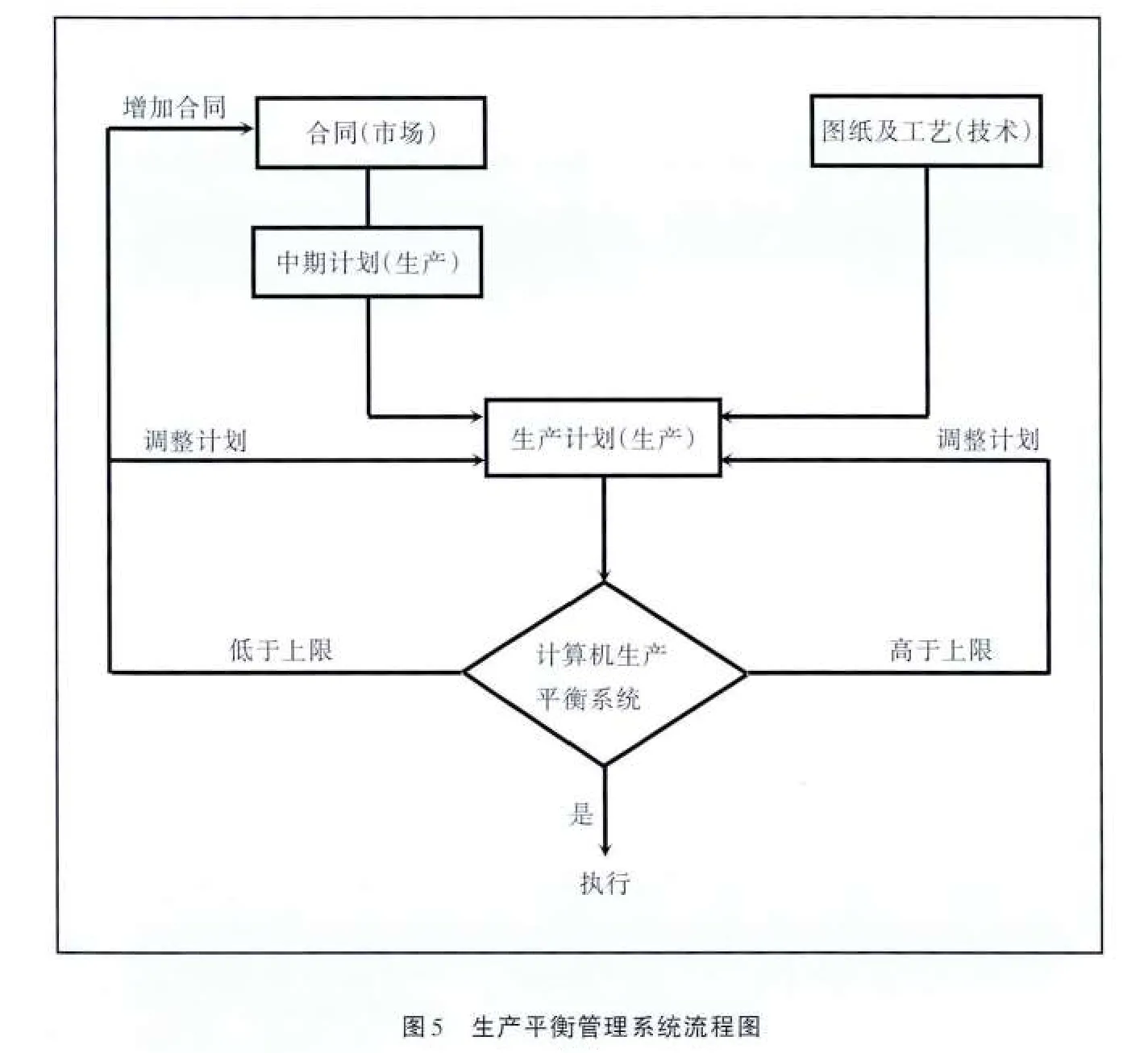

(5)對平衡結果進行處理

a生產管理部門根據市場部門提供的合同形成中期計劃,并根據技術部門提供的圖紙編制生產計劃,將生產計劃導入系統,由系統對生產計劃進行平衡,顯示平衡結果。

b超出上限時,生產部門及時調整機床、工序、外協作業等生產計劃,或采取加班等相應措施,以保證按時間節點完成任務。

c低于下限時,任務量不足,生產部門調整生產計劃,將后續的合同的各零部件完成時間節點提前,調整人員及機床配置及班次,或通報市場部提出合同簽訂方向(圖5)。

(6)預留后續開發接口

在“計算機生產平衡管理系統”中預留了“內部管理系統”接口,增加與生產相關的設備管理、人員管理、工資管理等功能。

4 結語

生產平衡管理系統的設計開發采用了看板式管理、計劃的量化管理、計劃的二級平衡管理、未完工檢索、模糊查詢等生產組織方式,有力促進了生產效率的提高。

該系統從精益生產的角度,控制計劃實施到工序,并設置了工序的上線、下線,及計劃執行部門總計劃量的上線及下線,本著以人為本、滿足市場的原則,該系統使生產組織既滿足各崗位職工生產生活的要求,也滿足市場對企業交貨的要求。

該系統的開發和使用,使企業的生產效率得到了提高,由于提前預判生產及設備瓶頸,提前采取措施,調整各生產元素,保證了生產流程順暢。同時,企業的合同履約率明顯提高,降低了生產管理人員的勞動強度,減少了生產環節的等待時間,降低了管理成本,提高了企業生產效率,實現了合同按時履約,同時為企業下一步技改及生產流程改革提供了依據。

該系統可推廣應用于大型機械制造或生產批量較小的機械制造企業,同時也可用于設備種類及數量比較大、工序銜接比較復雜的其他領域企業,有較高的推廣價值。■