油田老區塊增壓點改造一體化橇裝裝置研制

周元甲 郭亞紅 楊建東 王 勇

西安長慶科技工程有限責任公司,陜西 西安 710018

0 前言

隨著油田開發,部分油田區塊先后進入開發的中后期,采出原油具有劣質化、高含水、伴生氣少等特點。目前長慶油田老區塊主要集中在隴東地區的馬嶺油田、華池油田,陜北地區的靖安油田和安塞油田等。這些區塊原油的綜合含水已達70%以上,部分區塊已接近甚至超過90%,隨著油田含水增加,原油劣質化加劇,采油能耗隨之大幅增長,因此對油田老區塊地面系統改造迫在眉睫。

1 油田老區塊增壓點生產現狀

增壓點主要存在問題:

a)生產設備多,主要生產設備有:總機關、收球裝置、加熱爐、分離緩沖罐、事故油箱、輸油泵、循環泵、污油箱、水箱等。這些設備布置分散,占地面積大,操作維護不便。

b)自動化程度低,目前站內設備操作及生產流程切換基本依靠人工完成,需要員工有較強的責任心和熟練的操作技術,如果操作稍有不當就可能影響生產甚至引發安全事故。

c)人工成本高,目前增壓點需要配置5名現場操作員工,增加了企業人工勞動成本支出。

d)能耗大、污染重,油田老區塊采出原油中伴生氣少,無法利用自身伴生氣對原油進行加熱,如果周圍沒有天然氣供給源,那么只能依靠煤作為燃料對原油加熱,煤的采購及運輸成本高,燃燒熱效率低且燃燒后產生有毒有害氣體,造成成本增加、資源浪費和環境污染。

2 解決方案

針對油田老區塊增壓點生產現狀,在改造中需要著手解決三個問題:

a)將設備小型化、集成化、橇裝化,降低成本、節約用地,滿足生產需要。

b)利用電能代替煤炭作為燃料,對原油進行加熱。

c)實現集成裝置遠程自動化控制,現場無人值守。

初步設想裝置主要由加熱、緩沖、增壓、控制四部分組成。將這四部分橇裝化,形成一個占地面積小、自動化程度高、生產運行成本低、滿足油田老區塊增壓點生產需要的一體化橇裝裝置[1]。

在生產流程設置上,我們參考現有增壓點主要生產流程,確定裝置生產流程為:第1套,加熱→緩沖→增壓→外輸至下一級站;第2套,緩沖→增壓→外輸至下一級站;第3套,利用自壓直接外輸至下一級站。

第1套流程主要在秋冬季氣溫低原油較黏稠情況下使用;第2套流程主要在春夏季氣溫較高原油流動性好情況下使用;第3套流程為裝置發生故障或檢修時使用。

加熱部分的設備為導熱油電加熱器,考慮到原油具有腐蝕性且加熱時易產生結垢、結焦,影響設備使用功能。因此采用間接加熱方式,避免原油直接與加熱元件接觸。在加熱載體選擇上,由于導熱油具有加熱溫度高、性能穩定、損耗小等優點,所以選用導熱油作為電加熱器的加熱載體。

緩沖部分的設備采用密閉緩沖罐,該設備主要是對原油進行緩沖,沉降原油的泥沙等雜質,避免外輸時雜質對輸油泵的損害,同時滿足輸油泵進口端對輸送介質壓力的要求[2]。

增壓部分的設備選用多級離心輸油泵,該泵高效、節能、購置成本低,針對油田老區塊采出原油含水高、伴生氣少等特點,使用該型式輸油泵既經濟又高效[3-4]。

控制部分要求對裝置內原油的壓力、溫度等進行實時監測和控制,可以遠程啟停集成裝置和生產流程切換,實現無人值守,降低勞動成本。

3 裝置主要設計參數核算

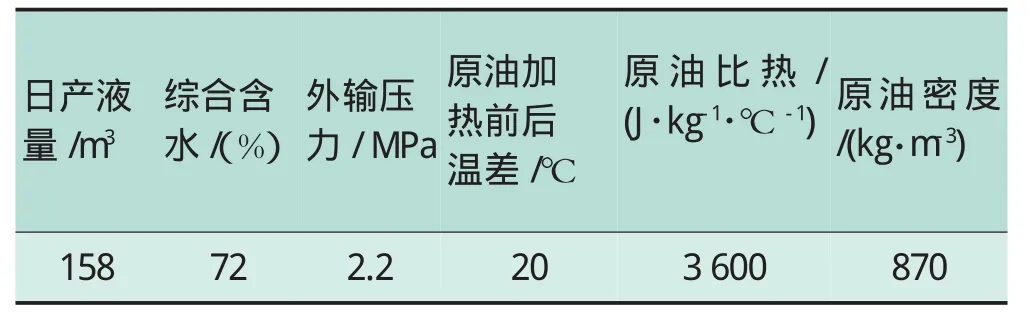

以長慶胡尖山油田某增壓點作為研究一體化橇裝裝置的實驗站,該站的生產現狀見表1。

表1 增壓點生產現狀

3.1 確定密閉緩沖罐容積

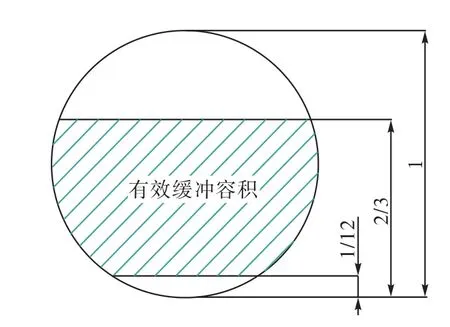

結合長慶油田緩沖罐現場使用經驗,確定緩沖時間為25~30min,正常液面控制在罐體直徑2/3處[5],見圖1。

假定緩沖罐整個容積為1份,根據圖1,計算得出有效容積約為0.67份。

圖1 緩沖罐有效容積

按照增壓點日產液量158m3計算得出緩沖罐需要有效容積為3.3m3,那么緩沖罐實際所需容積為

3.2 多級離心輸油泵選型

3.2.1 輸油泵軸功率計算

式中:P為輸油泵軸功率,kW;qv為輸送溫度下泵的排量,m3/s;ρ為輸送溫度下原油密度,kg/m3;H為輸油泵排量為qv時的揚程,m;η為輸送溫度下泵的排量為qv時的輸油泵效率。

通過計算得出P=7.6 kW。

3.2.2 輸油泵電機功率計算

式中:N為輸油泵電機功率,kW;P為輸油泵軸功率,kW;ηe為傳動系數;k為電機額定功率安全系數。

通過計算得出N=9.0 kW。

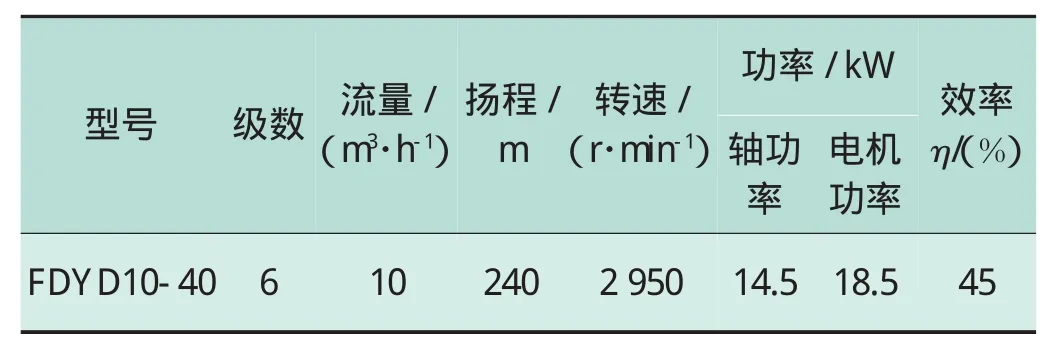

根據上述計算數據結合泵生產廠家提供產品樣本,確定選用的多級離心輸油泵型號為:FDYD10-40×6,具體參數見表2。

表2 多級離心輸油泵主要參數

3.3 電加熱器熱負荷計算

式中:P為電加熱器熱負荷,W;qm為進入加熱設備的介質流量,kg/s;C為加熱介質的比熱容,J/kg·℃;ΔT為加熱后溫度與初始溫度之差,℃;η為安全系數;k為經驗值;Q為熱損失系數。

通過計算得出P=177.6×103W。

3.4 控制系統監測的參數

控制系統主要實現裝置遠程啟停操作,監測并控制裝置的溫度、壓力、液位等工作參數。

3.4.1 裝置進口端溫度、壓力監測

在裝置進口端管線上安裝壓力變送器,監測原油進入裝置前的溫度及壓力。

3.4.2 導熱油電加熱器溫度、液位監測

電加熱器筒體上安裝K型熱電偶監測導熱油溫度;電加熱元件上安裝K型熱電偶監測電加熱元件工作時的溫度;電加熱器出口端管線上安裝溫度變送器監測原油被加熱后的溫度;電加熱器的膨脹槽上安裝防爆電熱液位計監測導熱油液位。

3.4.3 緩沖罐液位監測

緩沖罐安裝防爆電熱液位計,實時監測緩沖罐液位,并為輸油泵變頻控制提供信號。

3.4.4 輸油泵變頻控制

輸油泵電機安裝變頻控制器,使得輸油泵可根據緩沖罐液位測量信號實現啟停和連續輸油等功能[6]。

3.4.5 輸油泵進出口壓力監測

輸油泵進、出口管線安裝壓力變送器,監測輸油泵前后壓力狀況。

3.4.6 裝置流程切換

2臺輸油泵進口前端裝有電動三通球閥,通過電磁控制閥實現2臺泵外輸流程切換。

4 一體化橇裝裝置結構

將導熱油電加熱器、密閉緩沖罐、外輸泵等設備合理地布置在橇座上面,通過管線、閥門連接后,配套遠程控制系統,形成一體化橇裝裝置。該裝置現已在長慶胡尖山油田增壓點上使用,通過一段時間觀察,裝置運行平穩,實時監控效果良好,性能優越[7]。一體化橇裝裝置見圖2。

圖2 一體化橇裝裝置現場應用

5 結論

通過分析長慶油田老區塊增壓點生產現狀和存在問題,提出了針對性的解決方案。以長慶油田采油六廠胡尖山油田增壓點為改造試驗站,通過核算裝置主要設計參數,建立三維模型,提出了一體化橇裝裝置的設計結構。該裝置的成功投運,將增壓點的改造周期由原來25 d縮短到現在10 d左右,降低了改造成本。同時,裝置的智能化控制,滿足了油田數字化管理要求。目前,裝置生產運行平穩、各項運行指標均達到預期要求,取得了良好的經濟效益和社會效益。

[1]何茂林,郭亞紅,王文武,等.橇裝增壓集成裝置的研究、應用與展望[J].石油工程建設,2010,36(1):131-133.He Maolin,Guo Yahong,Wang Wenwu,et al.Research,Application and Prospect of Skid Mounted Supercharging Integrated Equipment[J].Petroleum Engineering Construction,2010, 36(1):131-133.

[2]田新民,李成紅,王 喆.油氣分離緩沖罐的改進[J].中國設備工程,2011,27(11):51-52.Tian Xinm in,Li Chenghong,Wang Zhe.Improvement of Oil and Gas Separation Buffer Tank [J].China Plant Engineering,2011,27(11):51-52.

[3]GB 50350-2005,油氣集輸設計規范[S].GB 50350-2005,Code for Design of Oil-Gas Gathering and Transportation Systems[S].

[4]張國釗,李鐵軍.原油離心泵性能曲線的換算[J].天然氣與石油,2011,29(6):4-6.Zhang Guozhao,Li Tiejun.Conversion of Performance Curves of Centrifugal Crude Oil Pump[J].Natural Gasand Oil, 2011,29(6):4-6.

[5]苗承武,江士昂,程祖亮,等.油田油氣集輸設計手冊[M].北京:石油工業出版社,1995.34-36.M iao Chengwu,Jiang Shiang,Cheng Zuliang,et al.Oilfield Gathering and Transportation System Design Manual[M].Beijing:Petroleum Industry Press, 1995.34-36.

[6]于維國.變頻技術在離心泵節能中的應用[J].科技與企業,2012,20(14):295.Yu W eiguo.The Application of Frequency Conversion Technology in Centrifugal Pump’s Energy Saving [J].Technology and Enterprise, 2012,20(14):295.

[7]王 勇,王文武,郭亞紅.蘇里格氣田凝析油穩定工藝及橇裝化研究[J].天然氣與石油,2010,28(6):49-51.Wang Yong,WangWenwu,Guo Yahong.Research on Condensate Oil Stabilization Process and Skid-Mounted Equipment in Sulige Gas Field[J].Natural Gasand Oil, 2010,28(6):49-51.