X射線熒光光譜法分析硅鈣復合脫氧劑中的硅、鈣含量

周 垣,太井超,楊 覦

(天津鋼鐵集團有限公司技術中心,天津300301)

1 引言

硅鈣復合脫氧劑是一種新型煉鋼輔料,在鋼水冶煉過程中加入鋼包中,其主要成分與金屬鋁在脫氧過程中產生的鋁氧化物反應,從而去除氧化鋁夾雜,克服鋁脫氧的缺點,消除水口結瘤現象。我公司煉鋼廠在煉鋼過程中也使用硅鈣復合脫氧劑,要求對其主要化學成分硅、鈣進行分析。由于目前沒有硅鈣復合脫氧劑分析的標準方法,傳統上硅的測定采用重量法、鈣的測定采用EDTA容量法,但操作過程繁雜、分析速度慢,不能適合生產上對檢測速度的要求。

本文提出的X射線熒光光譜分析方法,首先對樣品進行高溫灼燒以消除還原性物質對鉑合金坩堝的損害,同時消除由于樣品灼燒損失不同而帶來的分析偏差。選用硅石、爐渣標準樣品和灼燒后基準碳酸鈣(氧化鈣)混合制備校準用標準樣品的方法,解決了工作曲線制作過程中沒有相應標準樣品的問題。用X射線熒光光譜法測定硅鈣復合脫氧劑中的硅、鈣,分析速度快,準確度滿足生產要求。

2 儀器裝置和工作條件

2.1 儀器和試劑

Axios型X熒光光譜儀(荷蘭PANalytica1公司生產),端窗銠靶X光管;電熱自動熔樣爐(洛陽特耐試驗設備有限公司);鉑金坩堝及模具:Pt+Au=95+5。

無水四硼酸鋰(分析純);硝酸鋰(分析純);飽和溴化鋰溶液;氬-甲烷氣:P10(90%氬氣+10%甲烷)。

2.2 工作條件

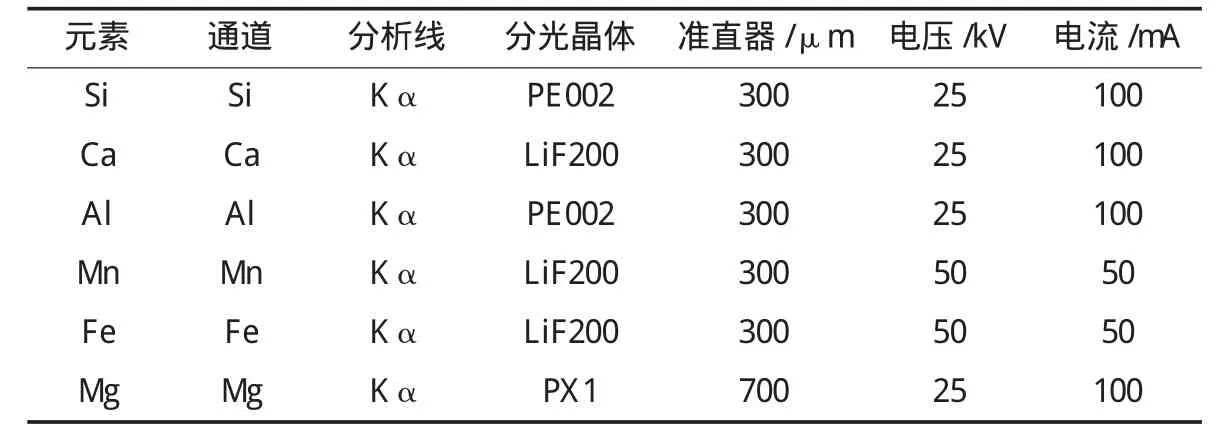

儀器工作條件詳見表1。為了采用經驗系數法修正校準曲線,除了對硅、鈣進行了測定,同時對元素鋁、鎂、錳、鐵等元素進行了測定,以采用經驗系數法對硅、鈣的校準曲線進行修正。

2.3 試樣灼燒

稱取試樣(加工至160目,105℃烘箱內烘干2 h)2 g置于已經恒重的瓷坩堝中,放入(1000±50)℃馬弗爐中灼燒2 h,取出,稍冷后放入干燥器中冷卻至室溫,稱量其質量,并計算灼燒后樣品量占全部樣品量的百分數A。

表1 儀器工作條件

式中,A為灼燒后樣品量占全部樣品量的百分數,%;W1為灼燒前樣品及空坩堝質量,g;W2為灼燒后樣品及空坩堝質量,g;W為稱量的樣品質量,g。

2.4 試片制備

稱取7.5000 g(精確到±0.0001g)四硼酸鋰置于鉑金合金坩堝中、加入1.0000 g(精確到±0.0001 g)硝酸鋰和經過2.3節處理的硅鈣復合脫氧劑樣品 0.5000 g(精確到±0.0001 g),充分混合均勻,滴加6滴飽和溴化鋰溶液,將鉑金坩堝置于自動熔融機上,啟動搖動裝置,在1100℃溫度下熔融18 min(預融3 min、搖動熔融15 min),使熔融物充分混勻,用鉑鉗夾起紅熱的坩堝迅速傾入模具中,自然冷卻成型,置于干燥器中待測。

2.5 樣品測定

根據儀器說明書建立硅鈣復合脫氧劑的分析程序,測定標準樣品的試片以建立校準工作曲線并進行譜線重疊及背景校正。

用建立的分析程序測定試樣,計算機自動進行校正,屏幕顯示測定結果。此結果為灼燒后樣品各元素的含量,再根據樣品灼燒后樣品量占全部樣品量的百分數A計算出待測樣品中硅、鈣的含量。

3 結果與討論

3.1 基體吸收增強效應校正

由于測定的主元素含量變化較大,樣品經1+15的稀釋比熔融,降低了基體效應。我們采用經驗系數法進行校正,其基體效應可以降到最低[2]。

3.2 標準樣品選擇

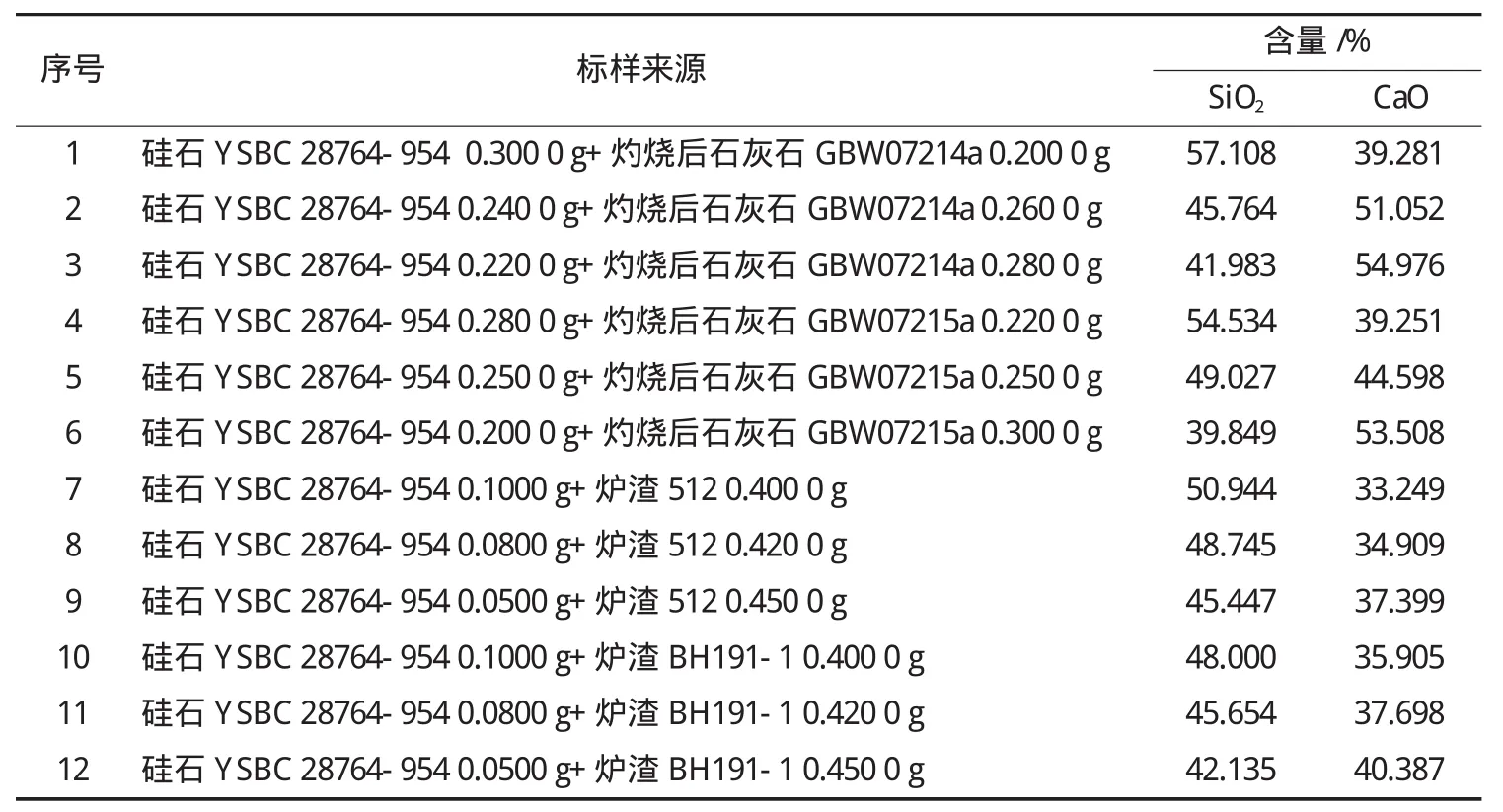

因為硅鈣復合脫氧劑沒有相應商品化的標準樣品,我們用儀器附帶的定性分析軟件對多個樣品進行了掃描分析,硅鈣復合脫氧劑的主要成分是硅和鈣,據此我們把爐渣、硅石、和經灼燒后石灰石標樣按不同比例混合配制出覆蓋硅鈣復合脫氧劑各成分的系列合成標樣用于分析程序的建立,所用標準樣品情況見表2。

3.3 熔融條件選擇

為了簡化樣品熔融制備程序,考慮硅鈣復合脫氧劑樣品各元素含量與爐渣等樣品接近,我們把過去熔制爐渣樣品的條件應用于硅鈣復合脫氧劑樣品試片的制備取得成功。具體熔樣條件為:采用飽和溴化鋰溶液作為脫模劑,按試樣+熔劑(1+15)的比例稀釋,1100℃熔融18 min(預融3 min、搖動熔融15 min)進行熔樣操作。

表2 標準樣品的制備

3.4 精密度及準確度試驗

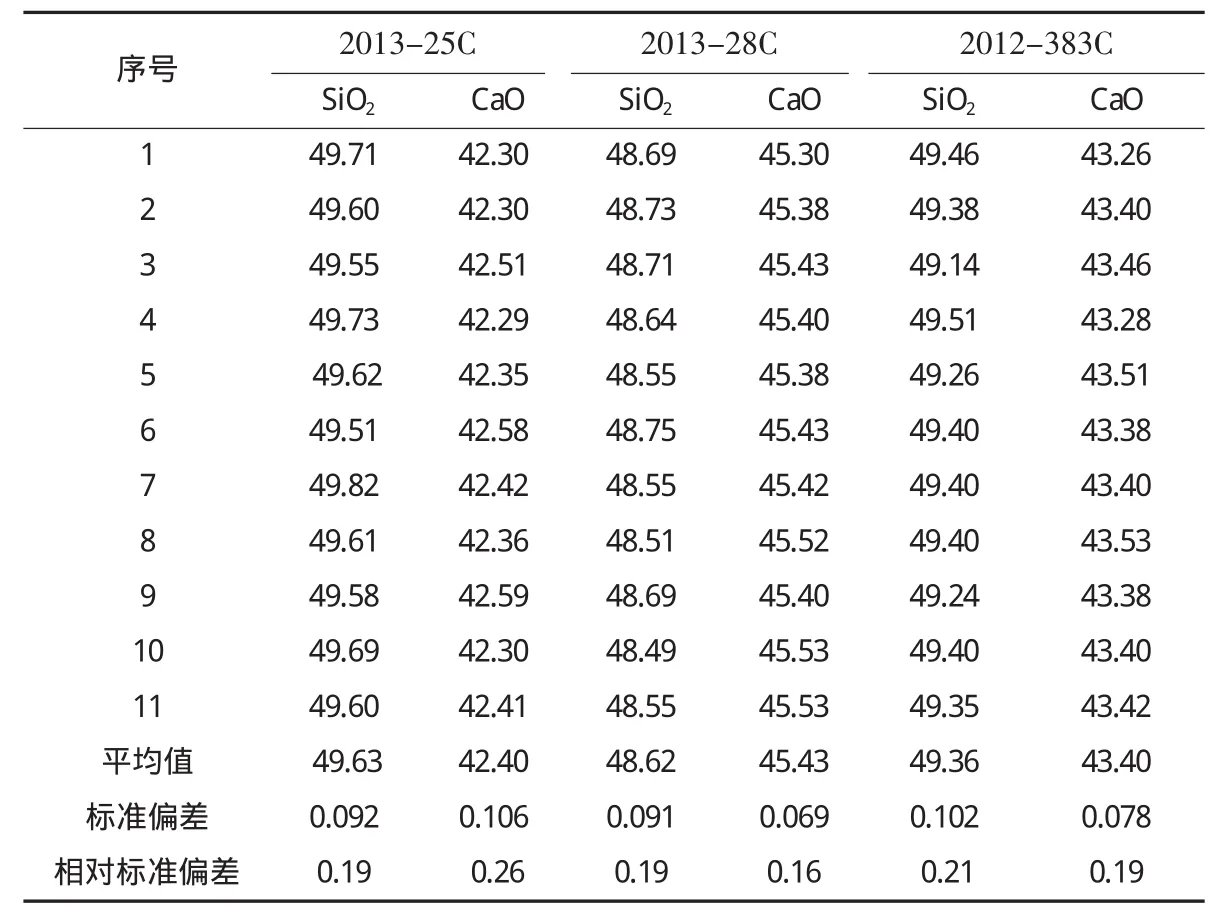

取3個試樣,按融樣方法各制成11個玻璃樣片并分別進行測試,作為方法的精密度,結果見表3。

為了考察本方法的準確度,我們選取了近期采用化學法分析過的樣品,采用本文的方法進行了分析,結果見表4。

表3 樣品測量結果的精密度 /%

表4 本方法和傳統化學法測量結果的比較

從表3和表4可以看出,采用X射線熒光光譜分析方法分析硅鈣復合脫氧劑中的硅、鈣含量,具有的較高測定精度,測定準確度與化學值吻合情況良好,能夠滿足生產要求,方法令人滿意。

4 結論

用爐渣、硅石、灼燒石灰石標樣混合制備校準用標準樣品,采用四硼酸鋰熔劑熔融制樣,X射線熒光光譜法分析煉鋼用硅鈣復合脫氧劑中的硅、鈣含量,分析速度快速,精密度、準確度能夠滿足生產要求。

參考資料

[1]YB/T190.1—4,連鑄保護渣化學分析方法[S].

[2]吉昂,陶光儀等.X射線熒光光譜分析技術[M].北京:科學出版社,2002.