天然氣長輸管道在線內檢測前的清管技術

陳傳勝

中國石化天然氣川氣東送管道分公司,湖北 武漢 430070

0 前言

對在線天然氣長輸管道實施內檢測作業,可以掌握管道內部情況,查找管道內部缺陷,降低維修成本,通過內檢測取得可靠、準確的基礎數據,為管道完整性評估、基線評價提供基礎資料,提高管道綜合防護能力,保證輸氣管道安全長效運行,防止天然氣管道因腐蝕穿孔[1-2]而發生天然氣泄漏事故。因此,天然氣長輸管道需在投產運行后3年內進行全面檢測[3]。為提高內檢測精度,準確發現管道中由于制造和安裝缺陷、腐蝕、機械損傷或其他原因所致的金屬損失,以及管道設備、管路附件和除金屬損失以外的管體異常等,有必要對管道專門實施內檢測前的清管作業[4],以清除輸氣管道內的液態水、泡沫、泥沙、污液、銹渣、硫化亞鐵粉末以及施工遺留的其他雜質,同時可檢驗管道的通過能力[5],降低管道內檢測作業卡堵風險,還可保證內檢測過程中幾何檢測和漏磁檢測能夠采集到高質量的檢測數據。本文通過分析天然氣長輸管道常規清管作業清管器特點,提出了內檢測清管器要求,并根據內檢測需要,總結出一套天然氣長輸管道在線內檢測前的清管技術。

1 天然氣長輸管道常規清管器特點

目前常用于天然氣長輸管道清管的清管器[6-10]主要有泡沫清管器、橡膠清管球、蝶形皮碗清管器、雙向直板清管器等。通過對各種清管器進行調研,總結各種清管器組成、特點及用途,見表1。

2 內檢測前的清管器技術要求

2.1 總體要求

在內檢測前清管作業時清管器的選擇,要求清管器總長度應小于收發球筒尺寸,清管器承壓能力應大于管道最高運行壓力,清管器有效運行距離應大于清管管段之間間距,清管器直彎段通過能力需滿足管道20%以上的變形,清管器彎頭通過能力應能通過小于清管管段最小彎頭的曲率半徑管段。在川氣東送管道黃梅—安慶管段內檢測前的清管過程中,考慮到黃梅—安慶管段歷史最高運行壓力為7MPa,黃梅—安慶之間間距為112 km,彎頭采用R=6D的熱煨彎頭,冷彎管采用R=40D的彎管,收、發球筒大筒長度均為4.7m,要求黃梅—安慶管段清管器總長不大于3m,承壓大于8MPa,清管器有效運行距離大于150 km,清管器能通過80%內徑的管段及不小于3D的彎頭。

2.2 清管器類型的選擇及尺寸

考慮到泡沫清管器具有較高的安全性,能夠清除污液和探明管道內部基本情況,蝶形皮碗清管器、雙向直板清管器有較好的清污能力,但密封盤磨損較大,而橡膠球安全性較泡沫清管器差,清污效果較蝶形皮碗、雙向直板清管器弱。為確保清管安全,避免清管器在管道內卡堵,綜合比較各類清管器特點和天然氣長輸管道內檢測前的清管使用情況,內檢測前的清管宜選擇泡沫清管器、蝶形皮碗清管器、雙向直板清管器進行清管,泡沫清管器過盈量選擇為5%~7%,蝶形皮碗清管器過盈量選擇為3%~4%,雙向直板清管器過盈量選擇為4%,同時為了更好地檢驗管道內部通過能力,可在利用蝶形皮碗清管器過程中外加1塊85%內徑的測徑板、雙向直板清管器過程中外加1塊90%內徑的測徑板以檢驗管道內部通過能力,選擇大于密封盤約10mm的尼龍刷(無內涂層管段選擇鋼絲刷)清除懸掛在管道內部較硬的污物。

3 內檢測前的清管實施關鍵技術

3.1 清管作業實施程序

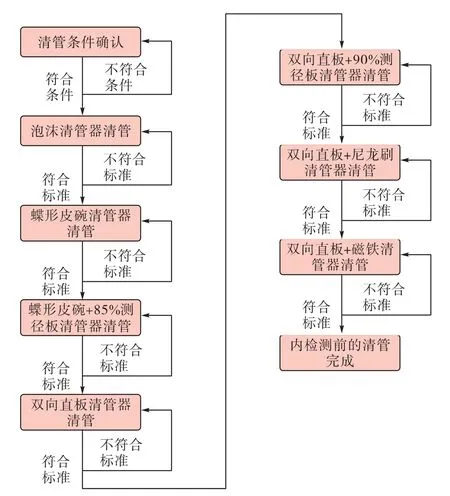

考慮到清管風險較大,特別是清管器卡堵在管道內部,需對管道進行割管,對管道輸送氣造成重大影響的同時也帶來嚴重的社會影響,因此在進行內檢測清管過程中,應循序漸進,保證清管實施安全有序,確保管道清管過程中安全運行。根據陜京線、西氣東輸、川氣東送及國內外等其他輸氣管道內檢測前的清管經驗,一般先發送泡沫清管器,清除污液和檢驗管道內部通過能力,再發送蝶形皮碗清管器,清除管道內污物,然后發送一個帶85%內徑的測徑板蝶形皮碗清管器,清除管道污物的同時可根據測徑板損傷情況初步判斷管道內變形情況。若管道內污物已較少同時測徑板變形較小,依次發送雙向直板清管器、雙向直板+90%內徑的測徑板清管器、雙向直板+尼龍刷(無內涂層管道為鋼絲刷)清管器、雙向直板+磁鐵清管器進行清管,清除管道內污物和金屬條。

3.2 各階段清管合格標準

鑒于內檢測前的清管是一個非常復雜的過程,需要進行多次清管作業,而各階段清管作業目的不同,因此應制定詳細的標準,各階段達到以下條件后,可進行下一步清管作業:

發送泡沫清管器清管,收球后泡沫清管器相對完整、無破損、無大的變形、無嚴重劃傷,未發現大量污液和塊狀污物,可進行蝶形皮碗清管器發送。

發送蝶形皮碗清管器,清管器順暢通過,無異常,清出污物在20 kg以下,無大塊污物,可發送蝶形皮碗清管器+85%內徑測徑鋁板,測徑鋁板未出現斷裂、15°以上彎曲等重大損傷,可發送雙向直板清管器清管。

發送雙向直板清管器,直板通過能力良好,未出現卡堵現象,可發送雙向直板+90%內徑的測徑板清管器,若90%內徑的測徑板未出現斷裂、15°以上彎曲等重大損傷,可依次發送雙向直板+尼龍刷清管器、雙向直板+磁鐵清管器。

為了保證內檢測過程中的幾何檢測和漏磁檢測能夠采集到高質量的檢測數據,原則上在進行雙向直板+磁鐵清管器清管過程中,清管器順暢通過、無異常,推出的管道內雜質無塊狀物質,污物不超過5 kg,金屬焊條不超過10根,且無長于10 cm的金屬物,無污液,內檢測前的清管即為合格,內檢測前的清管作業完成。考慮到管道現場的復雜性和特殊性,內檢測前的清管合格驗收標準也可經內檢測服務人員確認后,根據現場實際情況進行適當調整。按照以上作業程序及標準,川氣東送管道黃梅—安慶管段內檢測前的清管實施流程見圖1。

圖1 川氣東送管道黃梅—安慶管段內檢測清管實施流程

3.3 發球作業

發球作業前,應準備發球作業所需的物資,并組織人員提前對發球筒進氣閥門、出氣閥門,盲板,通球指示儀進行檢查維護,對全站工藝流程進行檢查,提前進行發球作業模擬演練,做好發球作業準備工作。為避免清管球與球筒撞擊產生火花,在將球裝進發球筒前應對球筒進行氮氣置換;為保證清管球裝入球筒后前后無壓差,應在球裝入前,先打開發球筒異徑接頭處上的平衡閥,球入球筒后在進行天然氣置換過程中要控制天然氣注入速度,避免氣體流速和升壓速度過快,以確保置換安全;在對球筒進行升壓過程中應分階段緩慢升壓,并進行檢漏,待發球筒壓力升至與管道壓力平衡后,確認穩壓不泄露,可根據發球具體時間,依次打開發球筒進、出氣閥,關閉球筒上平衡閥,將站內正常輸氣流程切換至發球流程,進行發球作業。

3.4 清管器監聽與跟蹤

在清管過程中,為掌握清管器在管道內運行情況,一般設置監聽點對清管器運行狀態進行監聽,根據川氣東送管道清管經驗,一般在發球站場外約500~1 000m的地方設置監聽坑,監聽驗證清管器是否順利從發球輸氣站場發出,在收球站場外約1 000~2 000m的地方設置監聽坑,為清管器即將到達收球站場做好收球準備,同時在管道沿線閥室設置監聽點,對于特殊位置和重點地段及根據清管器的不同,可加密監聽坑作為監聽點監聽,以便更好掌握清管器在管道內運行狀態。

在監聽前,應結合輸氣管道運行工況,提前計算預測清管器到達各監聽點時間,為監聽人員提前到達現場做好準備,在監聽過程中,起初每1 h用耳朵貼在上游旁通彎頭管壁處,距清管器到達監聽點1 h時可加密監聽次數,當監聽到水流聲或清管器與管壁摩擦聲時,用錄音筆進行錄音,并將螺絲刀金屬部分緊貼管線,木柄末端緊貼耳部,利用木柄螺絲刀監聽,當聽到管道中有較大響聲(清管器與管壁的摩擦聲)時記錄時間繼續監聽,當有明顯清管器通過聲時記錄時間再繼續監聽,當聲音逐漸減小時,再次記錄時間繼續監聽。當管道內響聲逐漸遠去慢慢消失時關閉錄音筆停止錄音,然后通過播放錄音確認清管器通過的時間。

對于蝶形皮碗、雙向直板清管器,還可安裝電子跟蹤儀,利用電子跟蹤儀接收機確認清管器到達監聽點情況。

3.5 收球作業

清管前,應對收球站場全站工藝流程進行檢查,對收球筒進、出氣閥門和盲板進行維護,確認收球筒進、出氣閥無內漏現象,盲板沒有泄露現象,具備收球條件發球站場方可發球。收球作業前,應準備好收球所需的物資,提前進行收球作業模擬演練,在清管器到達收球站場至少2 h前,應導通收球流程,清管器到達收球站場外的監聽點后,可通過調節收球筒調流閥開度調節天然氣流速,控制清管器緩慢的進入收球筒內,避免清管器對球筒盲板進行撞擊,同時也可通過“二次收球”[11]作業控制清管器緩慢地進入球筒內。為進一步減小清管器撞擊盲板的風險,也可在收球筒靠近盲板處放置輪胎的方式,緩沖清管器撞擊盲板的力度。

在取球過程中,考慮到清除的污物可能有FeS,有自燃的風險[12],對于泡沫清管器,建議采取濕式收球作業,對于蝶形皮碗清管器和雙向直板清管器,可利用氮氣置換進行干式收球,確保安全的同時以準確掌握每次清管從管道內清除的污物具體重量。

4 結論

在川氣東送管道黃梅—安慶管段內檢測前的清管過程中,分別選取5%過盈量的泡沫清管器、3%過盈量的蝶形皮碗清管器、4%過盈量的蝶形皮碗清管器+85%內徑測徑板、4%過盈量的雙向直板清管器、4%過盈量的雙向直板+90%內徑測徑板清管器、4%過盈量的雙向直板+尼龍刷清管器、4%過盈量的雙向直板+磁鐵清管器依次進行發球、監聽與跟蹤、收球作業,安全有效地清除出了管段內污物和遺留在管道內的金屬焊條,為管道內檢測創造了良好的條件,確保了黃梅—安慶管段整個內檢測作業安全順利實施。黃梅—安慶管段內檢測作業的圓滿完成,檢驗了整個內檢測前的清管程序合理,技術可靠有效,為天然氣輸氣管道內檢測前的清管作業提供技術借鑒。

[1]石永春,劉劍鋒,王文軍.管道內檢測技術及發展趨勢[J].工業安全與環保,2006,32(8):46-48.Shi Yongchun,Liu Jianfeng, W ang W enjun.Inner Exam ination Technology on Pipeline and the Development Trend[J].Industrial Safety and Environmental Protection,2006,32 (8):46-48.

[2]劉年忠,付建華,陳開明.天然氣管道智能清管技術及應用[J].天然氣工業, 2005, 25(9): 116-118.Liu Nianzhong,Fu Jianhua,Chen Kaim ing.Intelligent Pigging Technology and Application for Gas Pipelines[J].Natural Gas Industry, 2005, 25(9): 116-118.

[3]SY/T 5922-2012,天然氣管道運行規范[S].SY/T 5922-2012,Run Criterion of Natural Gas Pipeline[S].

[4]SY/T 6597-2004, 鋼質管道內檢測技術規范[S].SY/T 6597-2004,Technical Standard of Intelligent Pigging on Steel Pipeline[S].

[5]趙小川,管志偉,南宇峰.西氣東輸二線干線西段清管作業研究與實踐[J].天然氣與石油,2012,30(2):17-22.Zhao Xiaochuan,Guan Zhiwei,Nan Yufeng.Research and Practice of Pigging Operation in Western Section of West-East Gas Pipeline[J].Natural Gasand Oil,2012,30(2):17-22.

[6]孫 旭,陳 欣,劉愛俠.清管器類型與應用[J].清洗世界,2010 ,26(6):36-41.Sun Xu, Chen Xin, Liu Aixia.Types and Application of Pig[J].Cleaning World,2010,26(6):36-41.

[7]劉 剛,陳 雷,張國忠,等.管道清管器技術發展現狀[J].油氣儲運,2011,30(9):646-653.Liu Gang, Chen Lei, Zhang Guozhong,et al.Development Status of Pipe Pigging Devices[J].Oil&Gas Storage and Transportation, 2011,30(9):646-653.

[8]張 偉,蔡青青,張 勇,等.鋼制管道清管經驗及清管器卡堵的應急處理[J].天然氣與石油,2010,28(6):14-16.Zhang W ei,CaiQingqing, Zhang Yong, et al.Steel Pipeline Pigging Experience and Emergency Treatment in Pig Blocking[J].NaturalGasand Oil,2010,28(6):14-16.

[9]金 偉,田英男,張志軍.渤西南海底輸氣管網聯合清管技術[J].天然氣工業, 2010, 30(12): 81-83.Jin W ei,Tian Yingnan,Zhang Zhijun.Combined Pigging Techniques for the Subsea Gas Transmission Pipeline Network at the Southwest BohaiBay[J].NaturalGas Industry,2010, 30(12): 81-83.

[10]潘亞東,李 力,湯曉勇,等.長北氣田集輸干線清管研究[J].天然氣與石油,2012,30(4):5-10.Pan Yadong,Li Li,Tang Xiaoyong,etal.Study on Pigging of Gas Gathering and Transpiration Trunk Linesin Changbei Gas Field[J].Natural Gasand Oil,2012,30(4):5-10.

[11]陳文華,趙 云,劉 巖.“二次收球”方法在管道內檢測中的應用[J].油氣儲運,2012,31(3):219-220.Chen Wenhua,Zhao Yun,Liu Yan.Application of “Tw ice Pig Receiving” Method in Pipeline Inner Inspection[J].Oil&Gas Storage and Transportation, 2012,31(3):219-220.

[12]蒲紅宇,劉仕鰲,蔣 洪.天然氣管道清管作業風險分析及應對措施[J].油氣儲運,2012,31(6):461-462.Pu Hongyu,Liu Shiao,Jiang Hong.Risk Analysis and Countermeasures for Pigging Operation ofGasPipelines[J].Oil&Gas Storage and Transportation,2012,31(6):461-462.