15MnNbR球罐表面裂紋的分析及修復

苗 源,喻 穎

(1.廣東省韶關市特種設備檢驗所,廣東 韶關 512023;2.湖南省特種設備檢驗檢測研究院湘潭分院,湖南 湘潭 411000)

1.裂紋的發現

韶關鋼鐵集團公司的1 000m3氧氣球形儲罐于2008年投入運行,球罐內徑12 300mm,采用赤道正切柱式支座,壁厚48mm,材質15MnNbR,設計壓力3.0MPa,設計溫度-11~60℃。2011年,對該球罐進行了安裝投用后的首次全面檢驗。

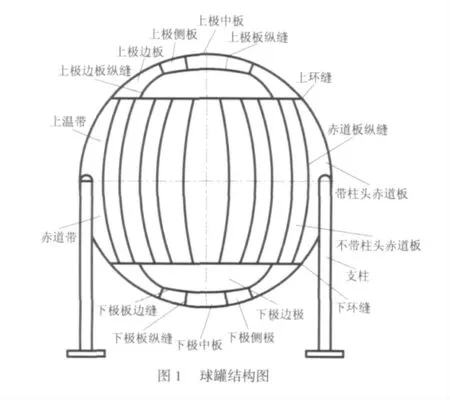

本次檢驗,針對球罐本體悍縫進行了全面的無損檢測,包括:角焊縫100%磁粉探傷檢測、罐體對接焊縫內外表面100%磁粉探傷檢測、本體對接焊縫100%超聲波探傷檢測、對接焊縫X射線抽查檢測等。球罐結構如圖1所示。

經檢測,共發現焊縫處存在30處內、外表面裂紋。其中,7處為焊縫表面凹坑尖端處產生的裂紋(見圖2、圖3)。具體情況如下:上環縫內表面裂紋3處,長度最大8mm,打磨深度小于1mm;上環縫外表面裂紋7處,最長15mm,打磨深度小于1mm;下環縫內表面裂紋8處,其中4處打磨深度在3~7mm之間,其余深度小于1mm;下環縫外表面裂紋12處,其中5處打磨深度在3~7mm之間,其余深度小于1mm。總體來看,裂紋集中分布在赤道帶與上、下極板相接的上、下環焊縫上,以下極板相接的下環焊縫上裂紋數量較多,裂紋深度較大,裂紋延伸方向基本與焊縫平行。

圖2 焊縫表面凹坑處發現的裂紋

圖3 修磨過程中的裂紋

2.裂紋產生原因的分析

(1)安裝情況

球罐按JB4732-95《鋼制壓力容器——分析設計標準》的規定進行設計、制造、組焊、檢驗與驗收,由赤道板16塊,上下極帶板各7塊組成的混合式結構形式,組裝時采用工卡具及定位斜鐵組裝固定,調整組對間隙和錯邊量。球罐組裝程序為:赤道板——上極邊板——上極中板——下極邊板——下極中板。主體焊縫的焊接采用帶裝方式進行,即先焊縱縫,后焊環縫,先焊外縫(大坡口),后焊內縫(小坡口),焊前預熱100~150℃,后熱200~250℃(30~60min),焊后整體熱處理溫度560±20℃,保溫120min。

這種方式是球形儲罐安裝普遍采用的組裝及調整方式,由于球殼板尺寸存在形狀偏差,組裝時或多或少會進行強力組裝。這種組裝方式縱縫的殘余應力雖不大,但造成了環焊縫的組裝應力過大,下極板與赤道帶相接的環焊縫屬于最后焊接區域,因此,更容易產生較大的應力。另外,安裝時球罐內、外表面焊縫均經打磨處理,但個別地方打磨深度不夠,存在凹坑,產生表面的不連續,在凹坑的尖端導致應力集中,易引起開裂。

從安裝情況可以看出,該球罐內外表面上裂紋的總體分布情況與該球罐的應力分布情況基本一致。

(2)球殼板及焊材的材料特性、焊接工藝

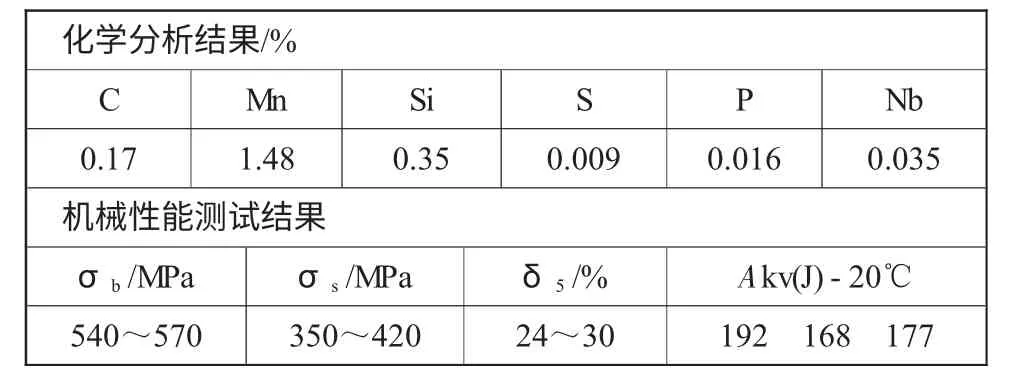

該球罐球殼板采用48mm厚的15MnNbR材料,該球罐的球殼板由上海某壓力容器廠制造,所用鋼板由南京某鋼廠生產,其化學成份及機械性能見表1。

表1 球殼板的化學成份及機械性能

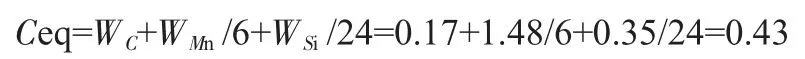

15MnNbR的碳當量Ceq(對焊接產生冷裂紋傾向及脆化傾向的一種估算方法)計算如下:

一般認為,當碳當量Ceq<0.4%時,鋼材的淬硬傾向不明顯,焊接性能較好,Ceq=0.4%~0.6%時,鋼材的淬硬傾向逐漸明顯,Ceq>0.6%時,鋼材的淬硬傾向很強。同時,當鋼板厚度增加時,結構剛度變大,焊后殘余應力也增大,焊縫中心將出現三向拉應力,此時實際碳當量值將會降低。因該球罐鋼板厚度較大,所以,碳當量為0.43時已具備明顯的淬硬傾向,施焊時應采取預熱、后熱措施,嚴格按焊接規范來施焊。

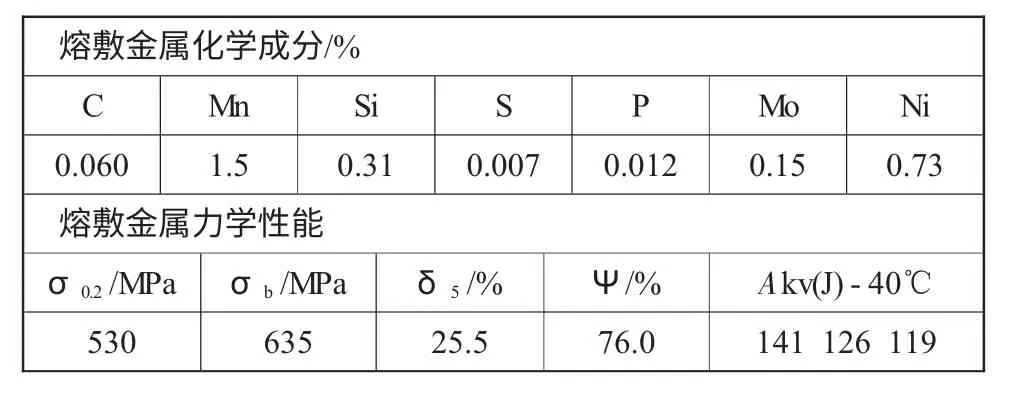

該球罐組焊所用焊接材料是上海某公司生產的J557RH牌號焊條,型號E5515-G,規格φ4mm,是國內與15MnNbR鋼配套研制的手工電弧焊焊條,其熔敷金屬化學成分及力學性能見表2。

表2 所用焊條的化學成份及力學性能

該焊條是低氫鈉型含鎳焊條,藥皮屬CaO-CaF2-SiO2渣系,焊接電流為直流反接,適用于全位置焊接。焊條藥皮中的水分可分為自由水、結晶水和結構水。自由水與藥皮結合不牢,一般在100~200℃保溫一定時間即可去除,結晶水以中性水分子(H2O)的形式參與礦物的結晶構造,并占有固定的位置,一般加熱200~500℃會失水,但失水并不完全充分。結構水以H+、OH-、H3O+離子狀態加入礦物晶格構造,這些離子在礦物晶格中占有一定位置,結合得比結晶水更加牢固,在焊條正常烘干溫度下難以除去結構水,只有在600~1 000℃條件下,才能因晶格破壞而逸出。

在實際焊接時,結晶水與結構水分解和蒸發后幾乎全部進入電弧氣氛,是熔敷金屬中擴散氫的主要來源。有試驗表明,當焊條烘焙溫度從350℃提高到450℃時,熔敷金屬擴散氫含量明顯減少。對E5515-G型焊條,在350~450℃范圍內提高烘焙溫度,去除焊條中結晶水的效果比較明顯,是降低焊接接頭的擴散氫含量、降低焊接接頭氫致裂紋敏感性的有效途徑。

該球罐現場施焊是在4~5月份進行的,露天作業,當地雨水較多,空氣濕度較大,而濕度、溫度、風速、雨水等天氣狀況對焊接質量都影響較大,施焊過程中空氣中的水分易進入電弧氣氛,增加了熔敷金屬中擴散氫的含量。焊條烘干溫度350~400℃,對焊條中的結晶水去除不夠,也給熔敷金屬中帶來了擴散氫。焊接時雖然也采取了預熱及后熱工藝,但由于采用的是火焰加熱方式,火苗的下方不易加熱,加熱溫度難以保證,且加熱溫度不均勻,焊縫熔敷金屬中的氫不能充分逸出,導致焊縫中氫含量較高。

另外,球殼板為48mm厚的15MnNbR鋼板,剛性拘束較大,具備一定的淬硬傾向,是裂紋敏感性材料,本身具有一定的延遲裂紋傾向。

經以上分析可以確定,在該球罐內、外表面所發現的裂紋是在應力引導下,使熔敷金屬中的擴散氫在夾雜物與缺陷處聚集而形成的成排小裂紋沿著垂直于應力的方向發展而形成的裂紋,屬于應力導向氫致開裂(SOHIC),它是屬于延遲裂紋的一種。

3.裂紋的修復及效果驗證

在辦理維修告知后,由球罐安裝單位對球罐進行返修。

返修前,對磁粉檢測時發現的表面裂紋進行打磨消除,打磨消除裂紋及凹坑后剩余厚度小于設計厚度的部位進行補焊返修。先對缺陷去除部位進行磁粉檢測,確認缺陷已完全去除,補焊嚴格按焊縫返修焊接工藝進行,采用J557RH焊條,嚴格控制焊接預熱溫度和后熱溫度及時間,防止裂紋的產生,達到去氫、消除應力和避免出現淬硬組織的目的,焊條烘干溫度達到450℃,補焊后焊縫表面打磨光滑,并要求對修復部位進行表面磁粉檢測,對補焊深度超過3mm處進行射線檢測,應合格。

無損檢測合格后再進行局部熱處理,采用電阻絲陶瓷加熱器加熱的方法,加熱帶寬度為壁厚的5倍,再用50mm厚的硅酸鋁纖維針刺毯包裹于加熱器外進行保溫,兩邊至少比加熱帶寬200mm左右,使溫度梯度不至影響材料的組織和性能,加熱至540~580℃保溫120min。修復、熱處理后對補焊部位及熱處理溫度波及到的部位再經磁粉檢測,未發現裂紋產生,證明補焊返修合格。

另外,對球罐宏觀檢驗時發現的凹坑及尖銳傷痕(這些缺陷無需補焊)進行修磨并圓滑過度,使修磨范圍內的斜度不小于1∶3,以減少凹坑及傷痕處的應力集中水平,減少今后球罐使用中裂紋產生的可能性。

[1]GB 713-2008 鍋爐和壓力容器用鋼板[S].

[2]JB 4732-1995 鋼制壓力容器——分析設計標準.[S].

[3]TSG R0004-2009 固定式壓力容器安全技術監察規程[S].

[4]TSG R7001-2004 壓力容器定期檢驗規則[S].

[5]NB/T 47015-2011 壓力容器焊接規程[S].