漸進成形機床床身結(jié)構(gòu)分析與優(yōu)化設(shè)計

孔波,周燕飛

(南京航空航天大學(xué)機電學(xué)院,江蘇南京210016)

0 引言

近年來,隨著科技快速發(fā)展,機床設(shè)計領(lǐng)域逐步由傳統(tǒng)設(shè)計向現(xiàn)代設(shè)計過渡。目前,國內(nèi)機床結(jié)構(gòu)的一般設(shè)計過程為:根據(jù)設(shè)計要求進行半經(jīng)驗半理論的傳統(tǒng)設(shè)計,完成三維CAD繪圖,然后對初步設(shè)計進行CAE分析,進而根據(jù)分析結(jié)果進行再設(shè)計再優(yōu)化;如此反復(fù),直至性能達到要求,最后才進行加工制造。在進行CAE分析時,如何根據(jù)結(jié)構(gòu)的不同特點選取與之匹配的現(xiàn)代設(shè)計方法對其進行優(yōu)化,從而有效提升機床的性能指標,成為近年來研究的熱點[1]。

機床床身結(jié)構(gòu)是機床關(guān)鍵的基礎(chǔ)部件,起著支撐工作臺、立柱等關(guān)鍵零部件的作用。其靜動態(tài)特性對機床的加工精度和效率起著至關(guān)重要的影響。床身的靜動態(tài)性能集中體現(xiàn)在靜力學(xué)性能和低階模態(tài)特性上。因此,以大型CAE分析軟件ANSYS Workbench 13.0為平臺,用有限元的方法,在床身結(jié)構(gòu)動態(tài)特性靈敏度分析的基礎(chǔ)上,對用傳統(tǒng)設(shè)計法設(shè)計的金屬板料漸進成形機床進行了靜力學(xué)性能分析和模態(tài)分析,實現(xiàn)機床結(jié)構(gòu)與動態(tài)性能優(yōu)化。該方法可以推廣到機床其他部位的結(jié)構(gòu)優(yōu)化中,從而為機床結(jié)構(gòu)的改進、機床的優(yōu)化設(shè)計提供了重要的方法。

1 結(jié)構(gòu)特點與受力分析

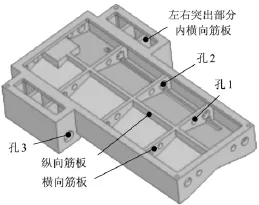

在分析及優(yōu)化之前,要搞清楚該機床床身本身的結(jié)構(gòu)特點及其與外界是如何連接的,從而得出正確的約束和受力,進而為有限元分析前處理提供正確的前提條件。圖1、圖2為床身的結(jié)構(gòu)示意圖。

圖1 床身的結(jié)構(gòu)示意圖(正面)

圖2 床身的結(jié)構(gòu)示意圖(反面)

1.1 結(jié)構(gòu)特點

該機床裝配完成后,床身底部四個角會有4個頂尖支撐。上部有導(dǎo)軌安裝面、左右立柱安裝面、y向伺服進給系統(tǒng)安裝面。床身內(nèi)部為縱橫交錯的筋板結(jié)構(gòu),筋板數(shù)量為3行×1列,每塊筋板及前后壁上都開有4個減重孔。

1.2 受力分析

床身在靜力狀態(tài)下工作時,除自身重力外,導(dǎo)軌安裝面上受到其上兩根滑軌、4個滑塊、工作臺、升降臺部件、加工工件的重力(F1)作用;傳動絲杠安裝面受到其上y向伺服進給系統(tǒng)重力(F2)作用;左右立柱安裝面受到其上立柱、橫梁、z向伺服進給系統(tǒng)、z向托板、電主軸、鉆夾頭、成形工具頭等重力(F3)作用。

2 有限元模型的建立

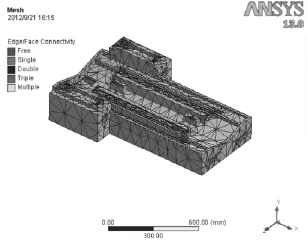

利用ANSYS Workbench 13.0和三維軟件SolidWorks良好接口關(guān)系,首先在SolidWorks中,要將模型進行一定的簡化,即忽略小的倒角、圓角和對結(jié)構(gòu)性能影響不大的小尺寸[2],然后直接導(dǎo)入 ANSYS Workbench 13.0 中,從而完成幾何模型的轉(zhuǎn)換。選用Workbench中Static Structure(ANSYS)模塊進行有限元模型的進一步建立。首先定義材料屬性,在Engineering Date中定義材料屬性,該機床床身材料為灰鑄鐵,密度為7 200 kg/m3,彈性模量為1.1×105MPa,泊松比0.28。定義完材料屬性后,在model子模塊中進行網(wǎng)格劃分。劃分時,充分利用ANSYS Workbench對大部件的自動劃分功能。劃分完成后,就建立起了該床身有限元模型。機床床身模型劃分單元數(shù)36 254個,節(jié)點數(shù)59 615個,有限元模型圖如圖3所示。

圖3 床身有限元模型圖

3 床身分析

3.1 靜力分析

床身靜力學(xué)性能主要是考慮在最大外載荷的情況下,床身的變形能力,即靜剛度。

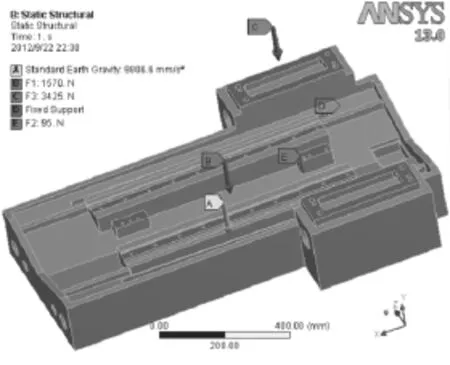

1)施加載荷和約束

對已經(jīng)建立起來的有限元模型進行前處理即施加載荷和約束。首先施加邊界條件和約束,對于床身底部4個角與頂尖結(jié)合處為圓心、半徑為5的4個圓形面施加全約束。其次,加載床身自身的重力作用。最后,施加F1,F(xiàn)2,F(xiàn)3。床身受力和約束示意如圖4所示。

圖4 床身受力圖

2)求解

經(jīng)過正確的前處理,加載合適有效的約束和作用力,既可以進行求解。求解出的總變形量最大值為3.67×10-2mm、平均(von-Mises)應(yīng)變最大值 1.245 1 ×10-4、平均(von-Mises)應(yīng)力最大值為13.696 MPa。

3.2 模態(tài)分析

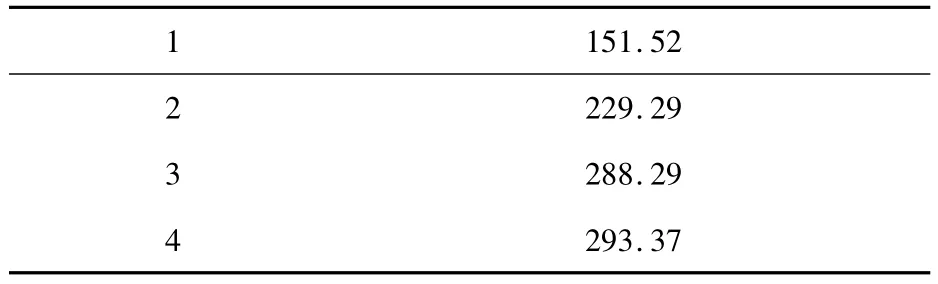

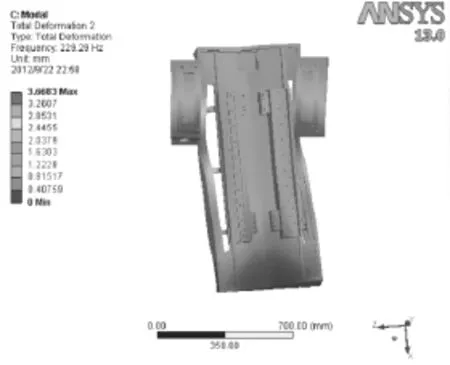

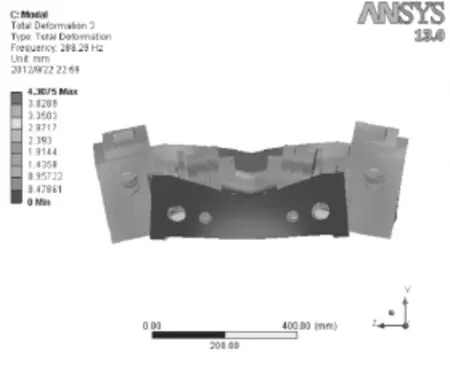

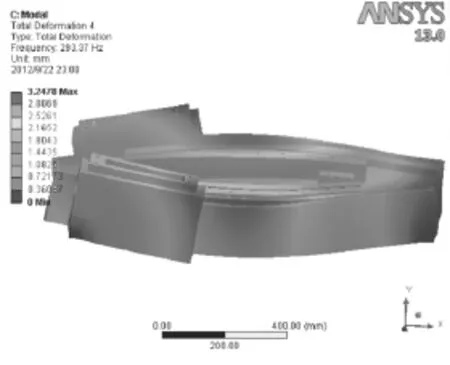

模態(tài)是動力學(xué)性能的重要參數(shù)之一。就床身而言,其低階頻率的高低更能反應(yīng)該部件的性能。為了保證模態(tài)數(shù)據(jù)和實際工況的一致性,進行模態(tài)計算時,要將實際狀態(tài)下約束要素施加在床身上。在ANSYS Workbench13.0平臺中,利用Modal(ANSYS)模塊及Static Structure(ANSYS)模塊中建立起來的前處理模型,將兩者直接連接進行計算,求解得到該機床床身的模態(tài)。前4階模態(tài)頻率見表1,前4階模態(tài)振型為圖5,圖6,圖7,圖8所示。

表1 機床床身前4階固有頻率

圖5 床身一階模態(tài)振型圖

圖6 床身二階模態(tài)振型圖

圖7 床身三階模態(tài)振型圖

圖8 床身4階模態(tài)振型圖

3.3 分析結(jié)果

分析結(jié)果表明床身所受的最大應(yīng)力13.696 MPa,遠低于床身材料灰鑄鐵的最大需用應(yīng)力值。床身結(jié)構(gòu)的一階固有頻率為151.52 Hz,與電主軸引起的震源頻率比較接近,容易與外界發(fā)生耦合。需要提高床身結(jié)構(gòu)的一階固有頻率。

一階振型為床身的中心部位上下振動。床身中心部位的振動最大。二階振型為中間兩側(cè)部位左右擺動。并且立柱安裝面部位的前段扭動最大。三階陣型為床身兩側(cè)立柱安裝部位左右在y-z平面內(nèi)擺動。4階振型為床身兩側(cè)在x-y平面內(nèi)上下擺動。由此可見床身中間部分與兩側(cè)部分的連接剛度不夠。

4 床身結(jié)構(gòu)的改進與分析

4.1 床身結(jié)構(gòu)動態(tài)靈敏度分析[3]

床身的動態(tài)特性靈敏度指模態(tài)參數(shù)對設(shè)計變量的靈敏度,可以用Δf/Δx來表示,其中f為結(jié)構(gòu)的固有頻率,x為設(shè)計變量。以動態(tài)特性靈敏度分析為依據(jù),對床身進行進一步的優(yōu)化設(shè)計。

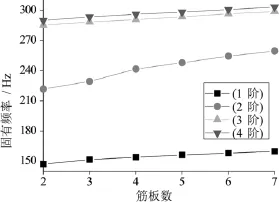

4.2 床身結(jié)構(gòu)筋板數(shù)目的改進設(shè)計

床身結(jié)構(gòu)的改進是針對原始結(jié)構(gòu)在經(jīng)驗類比的基礎(chǔ)上設(shè)計的。內(nèi)部筋板影響結(jié)構(gòu)動剛度的重要因素[4]。為考察床身不同筋板結(jié)構(gòu)對其動態(tài)性能的影響,對其筋板結(jié)構(gòu)進行改進設(shè)計。筋板結(jié)構(gòu)的改變包括筋板布局形式的改變及筋板數(shù)目的改變。

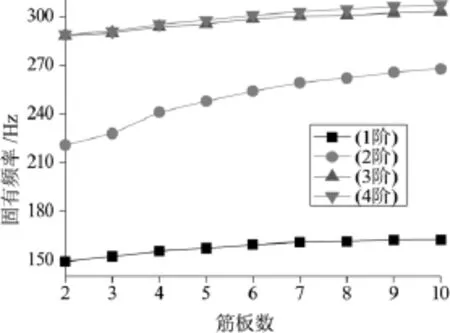

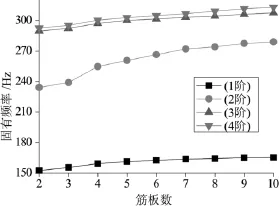

床身內(nèi)部筋板結(jié)構(gòu)如圖2所示。采取只改變床身內(nèi)部筋板數(shù)目的改進方案。根據(jù)模態(tài)分析的結(jié)果,擬定3種改進方案:1)改變床身橫向筋板的數(shù)目,其他筋板不變;2)改變床身橫向筋板的數(shù)目,縱向筋板數(shù)目改為2條;3)改變床身橫向筋板的數(shù)目,去掉減重孔1(圖1中),其他筋板數(shù)目不變。圖9,圖10,圖11為三種方案床身固有頻率隨著橫向筋板數(shù)目增加的變化曲線。

圖9 第1種方案筋板數(shù)目對固有頻率的影響

圖10 第2種方案筋板數(shù)目對固有頻率的影響

圖11 第3種方案筋板數(shù)目對固有頻率的影響

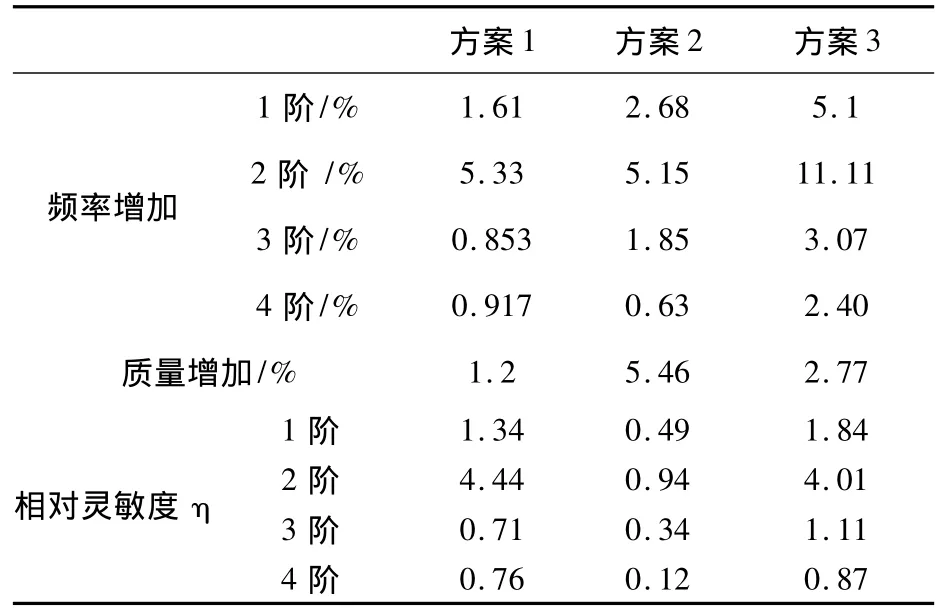

表2 3種方案比較

通過圖9、圖10、圖11可以看出隨著筋板數(shù)目的增加,床身各階頻率均有增加。這說明增加筋板的數(shù)目,可以提高床身的動剛度。3根筋板數(shù)目到4根筋板各階頻率升高的速度最快,超過4根筋板后頻率升高的速度變慢。因此,在保證床身有較好剛度的同時保證材料消耗最少。選取方案1、2、3中的4根筋板數(shù)目為各個方案的最優(yōu)方案。

5 床身結(jié)構(gòu)的進一步改進與優(yōu)化

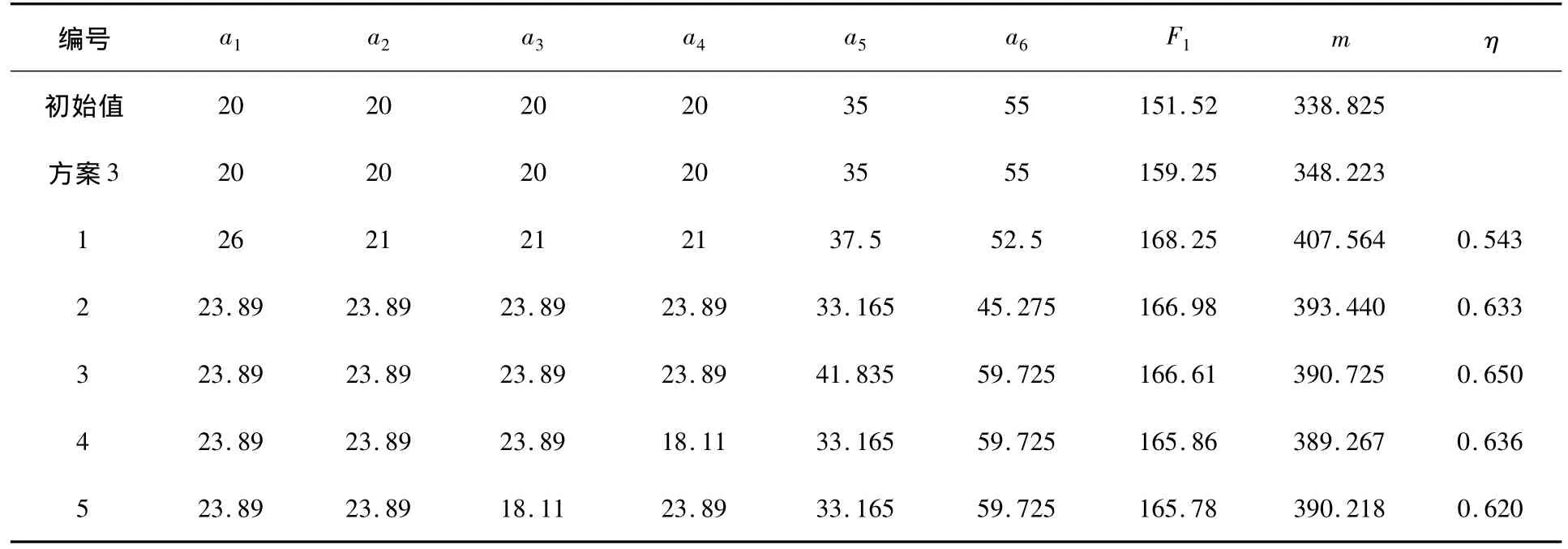

選取方案3為結(jié)構(gòu)改進方案繼續(xù)進行優(yōu)化,在保證提高原有結(jié)構(gòu)動態(tài)剛度的同時考慮床身質(zhì)量。設(shè)床身質(zhì)量與模態(tài)前 4 固有頻率分別為m,F(xiàn)1,F(xiàn)2,F(xiàn)3,F(xiàn)4,選取床身的前側(cè)壁厚、后側(cè)壁厚、左側(cè)壁厚、右側(cè)壁厚、頂面壁厚、底面壁厚、橫向筋板厚、縱向筋板厚、左右突出部分內(nèi)橫向筋板厚、孔 1 直徑、孔 3 直徑分別為設(shè)計變量x1,x2,x3,x4,x5,x6,x7,x8,x9,x10,x11。并對變量間做關(guān)聯(lián)處理a1=x1=x2=x3=x4=x5=x6,a2=x7,a3=x8,a4=x9,a5=x10,a6=x11。目標函數(shù)為F1>f1,f1為原有結(jié)構(gòu)的1階固有頻率。根據(jù)實際情況,限定各個變量的范圍為:16≤a1,a2,a3,a4≤26,30 ≤a5≤45,40 ≤a6≤65。運用 ANSYS Workbench 優(yōu)化設(shè)計功能模塊,將設(shè)計變量a1,a2,a3,a4,a5,a6通過 solidworks傳遞給ANSYS Workbench。經(jīng)優(yōu)化后得床身的優(yōu)化集,選出1階頻率最高的5組作為方案3的最終設(shè)計集(見表3)。計算出各組的1階頻率相當于質(zhì)量的相對靈敏度。可以看出第三組數(shù)據(jù)質(zhì)量對1階固有頻率的影響率最高。所以選擇第三組為最終優(yōu)化設(shè)計方案。兼顧床身的動態(tài)性能及質(zhì)量。

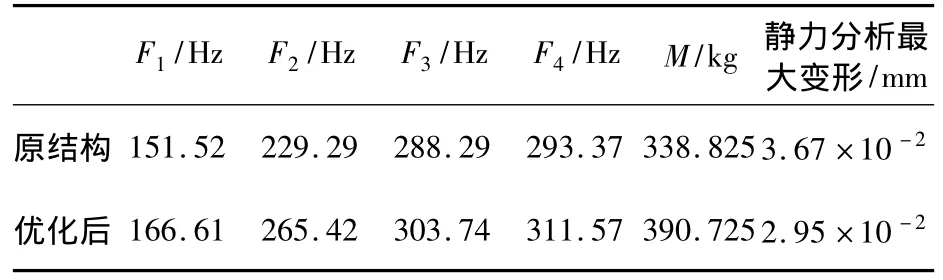

從表4中可以看出,優(yōu)化后的床身結(jié)構(gòu)動態(tài)剛度有所增加,并且靜力分析最大變形也有所減小。

表3 優(yōu)化方案3設(shè)計集

表4 優(yōu)化后結(jié)構(gòu)與優(yōu)化前結(jié)構(gòu)對比

6 結(jié)論

以Solidworks為設(shè)計平臺,以ANSYS Workbench為分析優(yōu)化平臺,對該機床床身進行了結(jié)構(gòu)分析及優(yōu)化設(shè)計。最終得出以下結(jié)論:

1)通過對原始床身的初步分析,發(fā)現(xiàn)1階固有頻率較低,以及結(jié)構(gòu)上的不足,擬定了三種不同的改進方案,基于床身結(jié)構(gòu)動態(tài)特性靈敏度分析,確定了最優(yōu)的結(jié)構(gòu)改進方案。避免了設(shè)計的盲目性。

2)通過對床身結(jié)構(gòu)參數(shù)(包括壁厚、筋板厚、減重孔大小)的優(yōu)化設(shè)計,進一步對床身結(jié)構(gòu)進行優(yōu)化,列出1階頻率最高的優(yōu)化集,最后根據(jù)床身質(zhì)量對1階頻率影響的靈敏度分析比較,確定了最終的優(yōu)化結(jié)構(gòu),兼顧了動態(tài)特性與質(zhì)量。

3)文中的優(yōu)化設(shè)計方法與步驟可以推廣到機床其他部件的結(jié)構(gòu)優(yōu)化設(shè)計中。本文沒有對床身內(nèi)部筋板的布局形式進行改進設(shè)計,直接進行筋板數(shù)目的改進設(shè)計。如有必要,設(shè)計方法中可以加入床身布局形式的改進設(shè)計,然后再對筋板數(shù)目進行改進設(shè)計。

[1]張強,尹志宏,張明旭,等.基于ANSYS Workbench的大型數(shù)控龍門銑鏜床床身靜動態(tài)特性分析(J).科學(xué)技術(shù)與工程.2012,12(1):182-183.

[2]張明旭,尹志宏,劉曉東,等.結(jié)構(gòu)簡化對模態(tài)結(jié)果的影響(J).現(xiàn)代制造工程,2008,3(11):118 -120.

[3]楊勇,張為民,李鵬忠.基于動態(tài)靈敏度分析的數(shù)控機床床身結(jié)構(gòu)優(yōu)化設(shè)計(J).機械設(shè)計.2011,28(9):49-52.

[4]李小彭,趙志杰,聶慧凡,等.某型數(shù)控車床床身的模態(tài)分析與結(jié)構(gòu)優(yōu)化(J).東北大學(xué)學(xué)報(自然科學(xué)版).2011,32(7):989-991.