基于PLC控制器的瀝青拌合設備燃燒控制系統(tǒng)探討

周粵波

(云南博業(yè)工程機械有限公司,云南 昆明 650215)

新市場經(jīng)濟環(huán)境中,公路建設市場競爭日趨激烈,利潤空間也相對較小,尤其是現(xiàn)代化施工、修筑、技術工藝等要求的不斷提高。加上公路建設投資、造價控制、進度控制、質(zhì)量控制要求不斷嚴格,以及石油產(chǎn)品價格的持續(xù)上漲,燃燒油價格越來越高,且公路施工過程中瀝青混合料本的比重越來越大,對選擇合適的燃燒能源及更新改進燃燒控制性能性能,就顯得非常有工程實踐應用研究意義。從一些路面施工項目機械成本竣工分析可知,瀝青拌和系統(tǒng)中燃油費用約占整個機械成本費用的30%~40%左右。為了有效降低施工成本,增強施工企業(yè)項目施工社會經(jīng)濟效益,就顯得非常重要。通過一些理論研究和工程實踐應用對比分析結果表明,燃煤要比燃油更加經(jīng)濟,對降低公路施工企業(yè)的生產(chǎn)成本有很大的影響。瀝青拌合設備在運行過程中,燃燒控制系統(tǒng)的性能尤為重要。瀝青拌合設備燃煤過程是一個多變量的非線性系統(tǒng),尤其對于大型的瀝青拌合系統(tǒng)而言,需要考慮采用投資大的先進的多參量控制系統(tǒng)來實現(xiàn)多目標的協(xié)調(diào)控制,以確保燃煤系統(tǒng)具有較為理想的燃燒效率。筆者將從燃煤系統(tǒng)的過程動態(tài)特性入手,合理選擇燃煤控制對象,并結合PLC等先進控制設備,設計出高效節(jié)能的瀝青拌合設備燃煤控制系統(tǒng)。

1 燃煤燃燒器控制參數(shù)選擇

瀝青拌合設備燃煤燃燒器其燃燒過程的動態(tài)控制方案和特性參數(shù)的選擇,雖然與燃料種類、供給系統(tǒng)、點火方式、以及負荷等因素有密切的關系,但對于瀝青拌合系統(tǒng)而言其燃燒過程的控制任務大致相同,具體可以歸納出以下三方面的任務。

(1)維持燃燒器爐內(nèi)溫度T。當外部負荷發(fā)生改變時,燃燒控制系統(tǒng)必須能夠?qū)崟r響應外部負荷波動特性,通過改變?nèi)剂陷斔土繉崿F(xiàn)與負荷波動的匹配。

(2)確保燃煤燃燒全過程具有較高節(jié)能經(jīng)濟性。要通過合理的調(diào)配確保整個燃燒系統(tǒng)具備最佳風燃比α(即:風量與燃料量間的比值),即當負荷波動引起燃料量改變的同時,還需要控制送風系統(tǒng)的風量,以確保送風量與燃料量間具備較好的匹配性能,確保整個燃燒過程具有較高的經(jīng)濟性,達到節(jié)能降耗的目的。

(3)確保燃燒器具備較高的安全可靠性。即要保證爐膛內(nèi)部負壓具有較高穩(wěn)定性,避免由于爐膛負壓過大引起爆膛事故發(fā)生,或由于負壓過小,引起送風系統(tǒng)能耗增加,排煙熱損失增大。

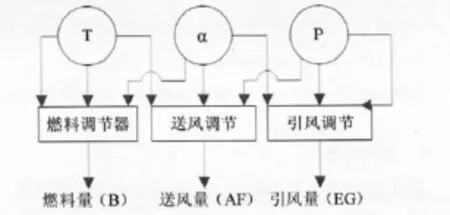

從燃煤燃燒器的三個重要任務可知,整個瀝青燃煤控制系統(tǒng)的主要控制變量包括爐溫T、最優(yōu)風燃比α、以及爐膛負壓P三個動態(tài)調(diào)節(jié)變量,相對應的就是燃料量F、送風量AF、以及引風量EG。對于燃料量F則通過合理選擇輸送電機和燃料控制閥完成,而對于送風量AF和引風量EG則可以通過以變頻器為核心的變頻調(diào)速控制系統(tǒng)根據(jù)燃料量的多少合理控制風機轉(zhuǎn)速,實現(xiàn)輸入與輸出間的動態(tài)調(diào)節(jié)平衡。以燃煤為動力的瀝青拌合設備燃燒系統(tǒng),其特性參變量的組合控制設計方案如圖1所示。

圖1 瀝青拌合設備燃煤燃燒組合控制優(yōu)化設計方案

瀝青拌合設備燃煤燃燒控制系統(tǒng),其在滿足圖1所示意的爐溫T、最優(yōu)風燃比α、以及爐膛負壓P三個控制變量的動態(tài)調(diào)節(jié)外,在功能設計上還需從自動化、智能化、人性化等方面進行優(yōu)化設計。如:在瀝青拌合設備運行過程中,能夠?qū)崿F(xiàn)對拌合設備的全自動、半自動、以及手動操控,同時可以根據(jù)生產(chǎn)配合比設置控制系統(tǒng)的特性參數(shù)。另外,還應設置可視化操控界面,預留計算機、打印機等輔助設備接口,便于資料的匯總和實時動態(tài)監(jiān)控。

2 基于PLC的燃煤燃燒器控制系統(tǒng)整體設計方案

基于PLC控制器的燃煤燃燒器控制系統(tǒng),其主要由控制器(PLC)、變頻器、電機、風機輸送機、檢測傳感器裝置、燃料控制閥組、燃燒室、以及點火裝置等共同組成,其具體控制邏輯如圖2所示。

圖2 基于PLC的燃煤燃燒器控制系統(tǒng)整體設計方案

利用熱電偶溫度傳感器測得爐內(nèi)的溫度值,將所采集的溫度信號經(jīng)溫度變送器轉(zhuǎn)化成標準的電信號(即:4-20mA的直流電流信號和1~5V的直流電壓信號),并經(jīng)A/D模數(shù)轉(zhuǎn)換和過濾放大處理單元,將電信號有效轉(zhuǎn)換為數(shù)字信號,并經(jīng)信號電纜傳輸給PLC控制器,與給定信號進行對動態(tài)對比,根據(jù)PID調(diào)節(jié)單元比較結果由PLC控制器輸送出對應的邏輯控制命令,經(jīng)D/A數(shù)模轉(zhuǎn)換單元,向燃煤系統(tǒng)現(xiàn)場調(diào)節(jié)閥發(fā)出調(diào)節(jié)信號調(diào)整燃煤輸送量。在向燃煤調(diào)節(jié)閥發(fā)送調(diào)節(jié)命令的同時,將控制信號輸送給變頻器,由變頻器調(diào)節(jié)風機電機的電源頻率,實現(xiàn)燃煤量F與送風量AF、引風量EG的動態(tài)匹配,使得瀝青拌合設備燃燒控制系統(tǒng)具有最優(yōu)風燃比α,達到節(jié)能降耗的目的。

2.1 系統(tǒng)主要硬件功能單元優(yōu)化選型

從圖2可知,以燃煤為主的瀝青拌合設備燃燒控制系統(tǒng),設計采用PLC作為燃燒全過程的動態(tài)控制器。CPU是整個燃燒控制系統(tǒng)的核心,除了要監(jiān)控溫度傳感器、壓力傳感器、火焰?zhèn)鞲衅魉杉降娜紵髦械奶匦詤⒘客猓€要進行數(shù)據(jù)信息處理、數(shù)據(jù)信息顯示、故障自診斷、提示報警等功能。考慮到燃燒控制系統(tǒng)后期功能擴大開發(fā)需要,選擇西門子S7-400 CPU帶有一個并行的I/O接口總線,其處理速度在1.5μs/字節(jié)(P-總線),不僅可以對I/O接口數(shù)據(jù)進行高速提取和存儲,同時CPU還帶有一個串行通訊總線,其傳輸速度為10.5M波特率,可以通過MPI接口和支持MPI通訊協(xié)議的設備(如CPU、OP、FM等)進行實時數(shù)據(jù)交換共享。變頻器主要通過控制風機輸入電源頻率來控制轉(zhuǎn)速實現(xiàn)與燃煤輸送機的匹配平衡,選用西門子公司生產(chǎn)的MicroMaster430全新一代標準變頻器,其非常適用于風機、泵類等變轉(zhuǎn)矩負載動態(tài)調(diào)節(jié),功率在7.5kW~250kW范圍,同時其具備內(nèi)部功能互聯(lián)(Bi-Co)技術,動態(tài)調(diào)節(jié)過程中具有高度可靠性和靈活性。結合瀝青拌合性能條件,優(yōu)選GWH300型紅外溫度傳感器,溫度監(jiān)測范圍(0~300)℃;優(yōu)選UVS1 GIK15R02-5型火焰檢測器;優(yōu)選WFY-90型智能爐膛負壓表;優(yōu)選61-BG32264型熄火保護自動點火器。

2.2 系統(tǒng)主要軟件功能單元優(yōu)化設計

PLC軟件控制程序,由梯形圖編制,根據(jù)S7-400軟件功能特點,采用分層結構化順序控制邏輯進行軟件程序設計。具體控制流程如圖3所示。

從圖3可知,本文設計的基于PLC的瀝青拌合設備燃煤控制系統(tǒng),依然采用柴油來點火,并通過燃燒燃油來預熱燃燒器,待燃燒器達到設定的預熱溫度時,打開進門控制閥進煤,啟動燃煤輸送電機,將燃煤與風量按照調(diào)節(jié)比例要求輸送到燃燒器中,完成點火操作。通過PLC控制器I/O接口進行燃煤特性參數(shù)的動態(tài)采集,并經(jīng)內(nèi)部PID調(diào)節(jié)計算后,將調(diào)控命令發(fā)送給變頻器,通過變頻器動態(tài)調(diào)節(jié)風量和輸送機狀態(tài),以獲得最優(yōu)風燃比α,實現(xiàn)節(jié)能降耗、高效穩(wěn)定調(diào)控運行功能。

3 結束語

通過上述分析可以看出瀝青拌合設備燃煤燃燒過程是一個多變量的動態(tài)調(diào)節(jié)復雜過程,需要合理調(diào)控實現(xiàn)燃料量與風量間的動態(tài)平衡,才能獲得較好的調(diào)控運行效果。針對燃煤系統(tǒng)燃燒動態(tài)調(diào)控特性,設計了基于PLC、變頻器等為核心的瀝青拌合燃煤燃燒控制系統(tǒng),實現(xiàn)了燃煤量與風量間的動態(tài)平衡,確保燃煤燃燒系統(tǒng)始終具有最優(yōu)風燃比α,節(jié)能效果較為明顯。改控制系統(tǒng)具有結構簡單、操控便捷、硬軟件平臺開發(fā)較容易、控制效果較好等優(yōu)點,在瀝青拌合設備燃燒控制系統(tǒng)技術升級改造領域,具有較強的應用前景。

圖3 基于PLC的瀝青拌合設備燃煤系統(tǒng)邏輯控制程序

[1]鄧賢武.燃油改煤技術在瀝青混凝土拌和機上的應用[J].筑路機械與施工機械化,2004,19(3):17 -19.

[2]張志文.瀝青拌和站油改煤應用技術分析[J].山西建筑,2010,36(28):287 -288.

[3]陳非,孫靈芳.鍋爐燃燒控制的優(yōu)化設計及應用[J].電站系統(tǒng)工程,2009,25(01):57-58.