聚丙烯廠L(J9/1.2)型壓縮機漏油/漏氣的原因與分析

李京澤 何 歡

(西安石油大學,陜西 西安 710065)

0 前言

目前,聚丙烯廠L(J9/1.2)型壓縮機對于聚丙烯廠的生產起著決定性的影響,以前此壓縮機大修周期為12-18個月,而后期的檢修次數明顯增多,檢修的效果較差,耗時耗力,急需要分析其泄漏原因,以此提出減小壓縮機漏油、漏氣的改良方案。

1 壓縮機刮油環與填料環泄露分析原因

通過對壓縮機進行拆卸檢修,找到刮油環漏油、填料環漏氣的原因,得到出現問題的主要是由刮油環間隙未調節到最佳點,刮油環材質不好,進氣閥太臟,丙烯物料過多三個方面造成的。針對三個主要方面進行分析,找出主要原因所在。

1.1 刮油環間隙未調節到最佳點,刮油環的間隙會直接導致刮油環刮油的效果,如果間隙不合適,則刮油效果較差,所以此項為主要原因;而人為因素也是產生此類結果的因素之一,但是可以提高員工素質來避免此類問題的發生。

1.2 刮油環材質不好,以前的刮油環的刮油效果比起現在的較差,而且以前的刮油環的耐磨性等比起現在的較差,也是造成泄漏的主要原因之一。

1.3 壓縮機進口存在少數丙烯顆粒,當顆粒進入氣缸后,隨著壓力以及活塞桿的運動,丙烯顆粒運動到填料中去,導致了填料實效,同理是導致刮油環失效的主要原因。

2 制定對策

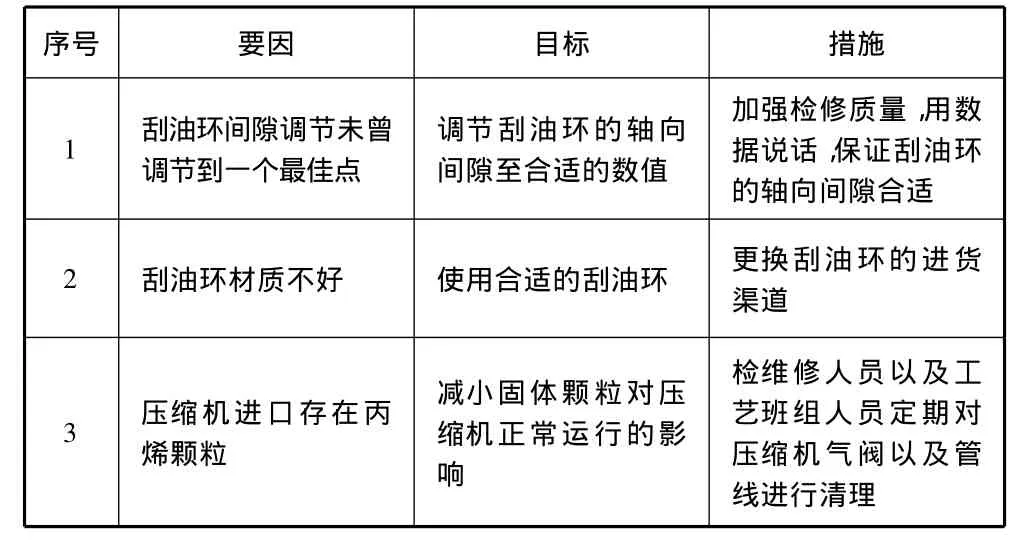

根據對壓縮機刮油環漏油、填料盒漏氣具體主要原因的分析,得出相應的對策方案如表1所示。

表1 聚丙烯廠L(J9/1.2)型壓縮機泄漏原因及解決方案

3 設備零件安裝方法

3.1 進/排氣閥區別與試漏方法

壓縮機上的氣閥分兩種:進氣閥和排氣閥。安裝時不能將進排氣閥裝反,否則會造成反向輸氣,若發現太晚甚至導致損壞活塞和汽缸,若是個別裝反會出現聲音異常,且汽缸溫度急劇上升,壓力達不到標準。

3.2 活塞環的安裝

活塞環是壓縮機實現活塞與氣缸間的關鍵部件,也是易損件。每個活塞上分別有2個支撐環和3個密封環,材料為聚四氟乙烯加石墨。氣缸內徑為360mm,所以活塞環的開口量可取0.03 ~0.04mm,槽側間隙可取 0.05 ~0.10mm,活塞低于槽面0.04~0.06mm,以保證其有足夠的工作空間。活塞安裝后,在安裝活塞桿之前可以將活塞預先塞入氣缸,以檢測活塞環是否滿足安裝要求;在拆卸和安裝時,活塞環的數據都要認真測量,以作對比分析。

3.3 活塞桿進行彎曲度的測量

圖1

活塞桿彎曲度測量如圖1所示,其中百分表測量時的單位為0.01mm。具體校核步驟為:

(1)先在桿上作一周的標記,分別為0度,90度,180度,270度,360度。

(2)在校軸儀上把百分表固定在平臺上,將表緊壓在活塞桿上,壓緊的力度在3~7之間即可。

(3)輕拉上面的接觸桿,轉動表盤,調零。

(4)逐次按從0向360度的方向旋轉,每90度記錄一次測量值。

3.4 刮油環的安裝

安裝時要檢查活塞桿與刮油環接觸部位是否有拉痕、凸點或凹坑,光潔度是否符合要求,刮油環刃面有無缺口和變形。刮油環與填料盒的端部間隙,彈簧的抱緊力符合要求。具體實施辦法:刮油環的彈簧抱緊力不能過緊或過松,可以使用粗細彈簧相互結合來實現刮油。每組填料環中兩種填料的安裝方向,徑向切割環在前,正切切割環在后(以密封的介質為參照)。

4 效果檢查

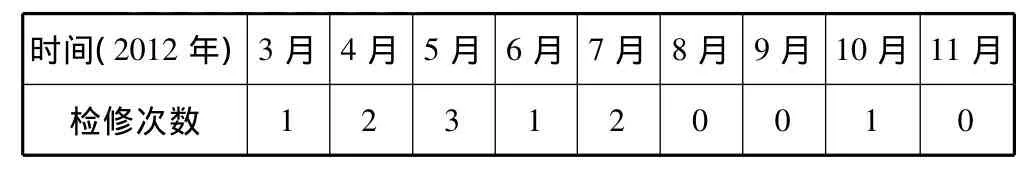

表2 聚丙烯廠L(J9/1.2)型壓縮機每月檢修次數

如表2所示的檢查結果可得出本方案使用后的社會效益:

(1)J9/1、2壓縮機運行良好,效果顯著,保證了生產的正常運轉。

(2)裝置運行平穩,降低勞動強度。

(3)最大限度提高壓縮機平穩運送率,減少檢修頻率。

5 總結

把壓縮機刮油與填料環泄漏的原因納入到日常的巡檢記錄中,并要確認以下幾點:

(1)刮油環與軸的軸向間隙應為0.06—0.10mm,刮油環外的內緊彈簧張緊力要適量,刮油環壓蓋上的回油孔應垂直朝下,帶開口的刮油環唇口應朝向來油方向。

(2)軸與刮油環及填料環的內環接觸面積不小于70%,配對的刮油環與填料環之間用銷子定位,它們之間應存在一定量的相對運動,也就是大孔對小孔。

(3)定期(每隔半月到一月)清理進氣閥,完成對氣閥的清理,以及殼壁上存留的丙烯顆粒;定期清理過濾網;及時更換溫度偏高的進出口氣閥。