大型拋物面天線模胎數控加工技術研究

胡佰毅

(中國電子科技集團公司 第二十研究所,陜西 西安 710068)

0 引言

文中論述的大型拋物面天線是在200±10℃高溫下通過模胎復合成型。天線反射面的曲面形狀為拋物面,形狀精度要求非常高。模胎是該拋物面天線曲面復合成型過程中關鍵的工裝,其毛坯采用球墨鑄鐵QT50-10 鑄造成型,為了保證天線曲面在高溫下的成型精度,相應模胎的加工精度更為苛刻。

本文針對拋物面天線模胎的結構特點和加工難點,設計數控加工工藝方案,利用我所現有的UG 軟件建模,Master CAM 軟件仿真加工和后處理,在數控立車上加工拋物面,在數控龍門銑上加工拋物線槽,實現了拋物面天線模胎的整體數控加工。

1 拋物面天線模胎的工藝分析

1.1 結構特點分析

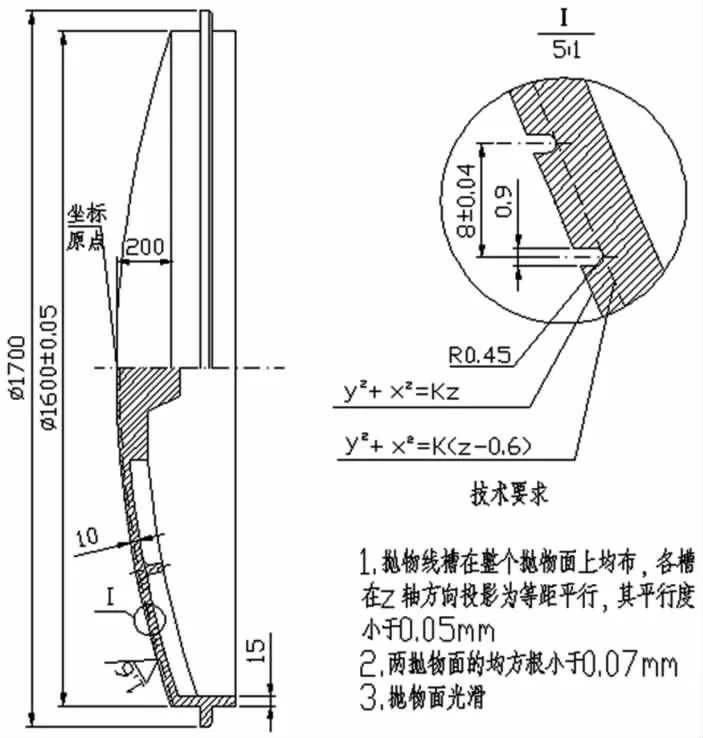

拋物面天線模胎的結構和主要尺寸要求如圖1 所示。分析圖1 可以看出,零件屬于中空大直徑薄壁曲面鑄件,其壁厚與半徑比為1:80,為典型的薄壁零件,加工中容易產生變形。而且在Φ1600mm 的拋物面上等間距分布著200 余條細微的拋物線槽,是生產加工的瓶頸,極具加工難度。

圖1 模胎結構

其主要的結構特點及尺寸為:毛坯為鑄件,材料為球墨鑄鐵QT50-10,曲面的拋物面方程為:x2+y2=Kz(K 為一常數),粗糙度為1.6。

拋物線槽所在平面的方程為x2+y2=K(z-0.6),線槽深度0.6mm,寬度0.9mm,相互平行度小于0.05mm,兩拋物面均方根誤差在0.07mm 以內。

1.2 加工工藝難點分析

該拋物面天線模胎直徑大、壁厚薄,曲面表面的曲線槽寬度小、分布密集,而且所有曲線槽底端又形成一個拋物面,兩拋物面相對精度要求高。這些特點反映到加工上帶來的主要難點有:

1.2.1 模胎外形大,壁厚薄容易引起加工變形,影響拋物面的形狀精度,必須控制粗加工切削參數,適當增加熱處理,配合相應的輔助工裝;

1.2.2 拋物線槽分布密集,寬度尺寸小,深度較深,沒有能夠滿足加工實際所需的刀具,必須設計剛性高,特殊形狀的專用刀具;

1.2.3 拋物面的最高點到最低點所在母線的曲率不同,加工中表面粗糙度的一致性難以保證;

1.2.4 復雜曲面程序編程技術難度大,手工編程很難實現,需借助軟件編程模擬加工和后處理。

1.3 加工工藝方案設計

1.3.1 加工工藝方案分析對比

根據零件結構特點,加工難點以及機床、刀具的選擇設定了兩種可行的加工工藝方案,方案1:拋物面、拋物線槽采用整體數控銑加工;方案2:拋物面采用數控車加工,拋物線槽采用數控銑加工。兩種方案的分歧是拋物面的加工采用數控銑還是數控車,采用數控車加工拋物面有以下優點:

a)數控車編程相對簡單只需繪制出準確的拋物線;

b)采用數控車,粗加工時可以預留較小的加工余量,并且余量均勻,相應的加工應力變形較小(如圖2);

圖2 粗加工余量

c)數控車加工,刀具沿拋物線切點做簡單的插補運動,可以選用高強度的刀具,吃刀量大,數控銑加工需要復雜的三維插補運動,機器運算量大,分層進給量小,加工效率低,增加了加工成本;

d)數控車加工拋物面回轉體表面,刀具沿回轉表面圓周切削,針對切削圓半徑的變化,用G96 指令設定恒定的線速度,并限定最高轉速3000 轉,可以獲得相對一致的表面粗糙度;

e)數控車可采用仿形加工,刀具沿著拋物面截面的拋物線從底端到頂端進行仿形加工,刀具進給是連續的,可以改善數控銑等距進給的加工殘留高度,提高表面粗糙度。

采用數控車加工拋物面工序不集中,需增加一臺設備,帶來的缺點有:

a)數控車加工完拋物面,還需在數控銑上加工拋物線槽,多使用一臺設備,工件需在兩臺設備之間周轉,加工準備時間長;

b)數控車和數控銑裝夾方式不同,采用數控車需增加工裝,提高了單件生產的附加成本。

1.3.2 加工工藝方案確定

通過上述方案的優缺點比較,結合實際情況,綜合分析,確定了第二種加工方案:即采用立式數控車加工拋物面,然后用龍門數控銑加工拋物線槽。

2 工藝過程

根據加工工藝方案,設計主要工藝過程如下:編制加工工藝流程,設計拋物線槽專用刀具,UG 軟件建模,Master CAM 軟件數控編程及優化仿真,加工和檢測。

2.1 加工工藝流程

根據模胎的結構特點和技術要求,結合確定的工藝方案設計加工工藝流程如圖3 所示。

圖3

其中,粗加工對零件加工質量影響不大,只需留足粗加工余量,為了改善切削的應力變形,粗加工后必需增加熱處理,待應力釋放后再進行精加工。拋物線槽的加工安排在拋物面精加工之后,應力變形比較小,可以一次加工完成。

2.2 設計拋物線槽專用刀具

拋物線槽的加工是整個加工的瓶頸,要求機床有2 米以上的行程,尤其對刀具的要求比較特殊。為了滿足加工要求,設計出專用刀具的主要參數,由專門廠家研磨成型,刀具結如圖4。

圖4 專用刀具結構圖

刀具材料為硬質合金YG,球頭半徑為R0.45,刀片為兩刃,螺旋升角為60°,主要特點有:

a)刀具總高50mm,刀刃長為1.5mm,直徑為Φ0.9mm,設計中采用了刀柄和刀刃大比例半徑過渡的結構,既滿足了線槽寬度的限制又便于裝夾;

b)設置了錐度,減小了大比例半徑過渡時的應力集中,增加了刀具強度,而且在加工拋物線槽時,消除曲率變化產生的干涉;

c)刀具采用兩刃利于排屑,適合加工圓弧形溝槽,耐磨性好,可以切削HRC55 以下的材料,使用最高轉速2000 轉。

2.3 UG 三維實體建模及計算

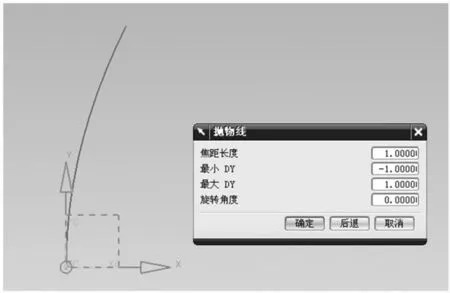

拋物面可以通過拋物線回轉實現,首先在UG 中創建拋物線需輸入參數DY(弦半徑),F(焦距),旋轉角度(θ)。DY 為已知,旋轉角度θ=0,求出F 值是關鍵。

已知拋物線方程為:x2+y2=Kz,

將拋物線方程化為標準方程:x2+y2=2Pz(P 為焦點到準線的距離,即2 倍焦距P=2F),

推出2×2Fz=Kz,

選擇頂點(0,0,0),輸入拋物線參數,做出拋物線如圖5。

圖5 構造曲線

圖6 實體模型

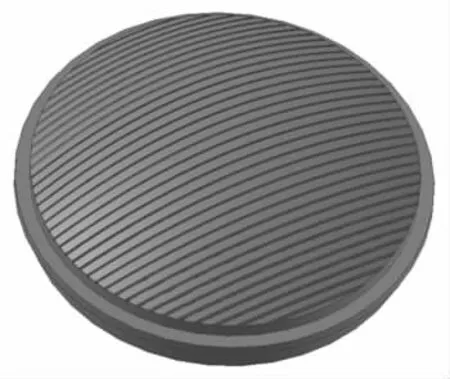

拋物線通過旋轉做出拋物面,在拋物面上做拋物線槽比較困難,通過多次嘗試,簡便的方式是先在一個基準面做出平行線投影到拋物面上形成曲線,將曲線拉伸成曲線槽和拋物面求差就做出了線槽如圖6。

2.4 數控程序設計和仿真

將UG 模型導入Master CAM 程序設計軟件,從拋物面頂端Z 零點開始,設定恒定線速度沿輪廓軌跡進行粗、精加工,對拋物線槽進行數控銑一次加工成形,從頂點開始分別向兩端加工。根據機床加工參數,通過多次模擬驗證,制定加工參數如表1。

表1 加工參數表

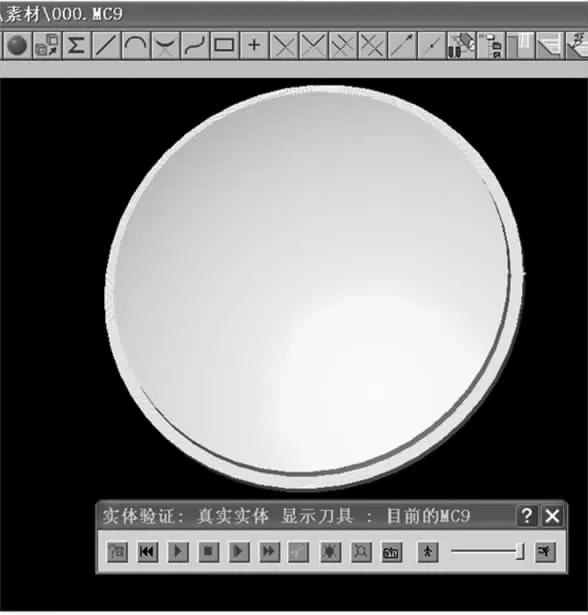

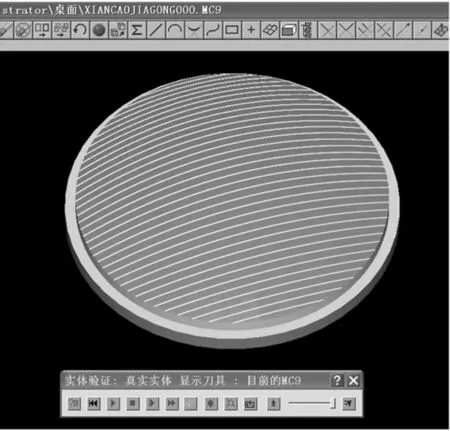

按表1 參數制定刀路軌跡,再進行刀路軌跡模擬和實體仿真加工驗證,數控車驗證結果如圖7,數控銑驗證結果如圖8。仿真驗證完后進行后處理并生成加工程序代碼。

圖7 數控車實體模擬驗證

圖8 數控銑實體模擬驗證

3 加工和檢測

3.1 加工過程控制

按照設計的工藝流程先進行數控車粗加工,粗加工前在內腔均勻墊三個輔助支撐,多點壓裝周圍,使工件均勻受力,防止加工時向某一方向強烈變形。粗加工去除余量比較大,按機床設置相對快的進給和大的切削深度,單邊留2mm 余量,粗加工后實施退火去應力熱處理,重新打表找正,使工件的變形在粗加工的余量范圍內補償。精加工時設置相對慢的進給,較小的切削深度,以保證拋物面的加工精度和表面粗糙度。拋物面加工完后,在數控龍門銑上使用專用刀具加工拋物線槽,將拋物線槽從頂點分為兩段分別加工,銑刀從頂點切線的延長線上進刀,銑至拋物線端點的延長線上退刀(進、退刀距離均設3mm),不僅避免了干涉,還減小了切削力,為了進一步減小變形,對均布的拋物線槽跳格加工(即先逐一加工奇數槽,然后逐一填補偶數槽),按此規律加工出所有的拋物線槽。

3.2 檢驗方法及結果

4 結論

通過對大型拋物面天線的結構特點和加工難點進行分析,確定了拋物面模胎的加工方案,針對加工難點設計了專用刀具,通過MasterCAM 軟件編制數控加工程序和進行后處理,經加工達到圖紙要求。解決加工不同曲率表面粗糙度難以保證,拋物面及拋物線槽編程加工困難的問題,有效控制了薄壁加工變形,為大型復雜曲面加工積累了經驗,尤其在大型曲面加工方案和數控程序編制方面開拓了新思路。

[1]陳紅康,杜洪香.數控編程與加工[M].濟南:山東大學出版社,2004.

[2]袁折俊,等.精密和超精密加工技術[M].北京:機械工業出版社,1999.

[3]鐘日銘.UG.NX7.0 新手入門與范例精通[M].北京:機械工業出版社,2010,6.

[4]夏端武,李茂才.FANUC 數控車編程加工技術[M].北京:化學工業出版社,2010.

[5]吳長德.Master CAM9.0 系統學習與實訓[M].北京:機械工業出版社,2003,8.