礦熱爐節電控制在線數學模型解析

羅 凡 ,陳 杰 ,金 鑫 ,吳 偉 ,焦克新

(1.甘肅省電力公司,甘肅蘭州 730050;2.許繼電氣股份有限公司;3.北京科技大學冶金與生態工程學院)

電石生產是高耗能、消耗資源型行業,其中電力消耗占生產成本的2/3以上。在國家節能減排政策的號召下,電石行業面臨著極大的挑戰[1-4]。電爐熔煉法生產電石是將生石灰與碳材置于高溫電石爐內進行熔煉[5],密閉黑箱操作使得電石爐冶煉只能通過PLC(可編程控制器)傳出的電信號進行判斷控制,而對電石爐內發生的復雜的物理化學變化沒有明確的定量分析,以往的電石爐物料平衡和能量平衡計算都是基于一段時間內生產數據的統計[6-7],不能給出實時生產數據,對連續化電石生產指導意義不大。另外,在電石生產過程中,出爐操作十分重要,正確掌握出爐時間間隔以及出爐量,是保證穩定生產操作的條件。目前電石爐應該多長時間出爐一次都是按經驗進行的,沒有肯定的數據,電石生產仍建立在以經驗為指導的定性操作,粗放式的生產必然導致高能耗、高污染、高勞動強度。因而,加強對電石爐實時生產及出爐操作的控制,實現電石爐生產的精細化操作很有必要。

1 動態物料平衡解析

1.1 基本原始數據

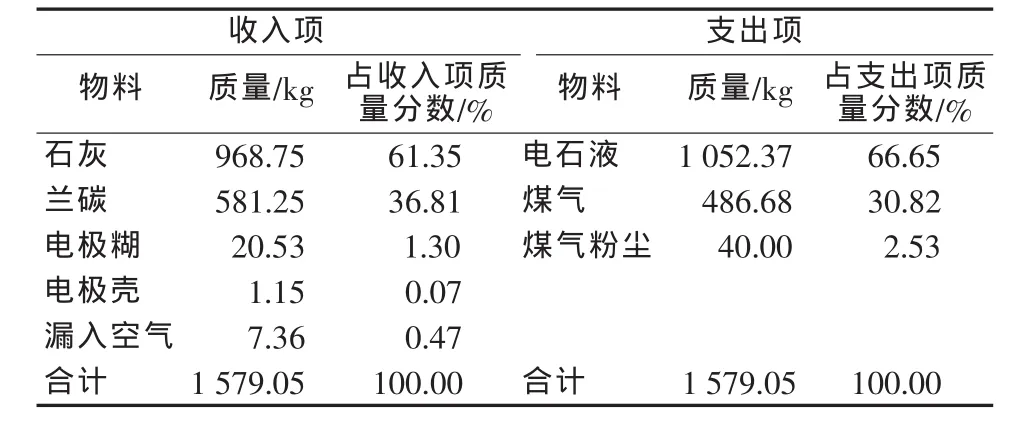

物料平衡計算項目包括收入項(石灰、碳材、電極糊、電極殼、漏入空氣)和支出項(電石液、煤氣、煤氣粉塵)。基本原始數據包括物料的化學成分及現場通過PLC采集的動態實時數據。

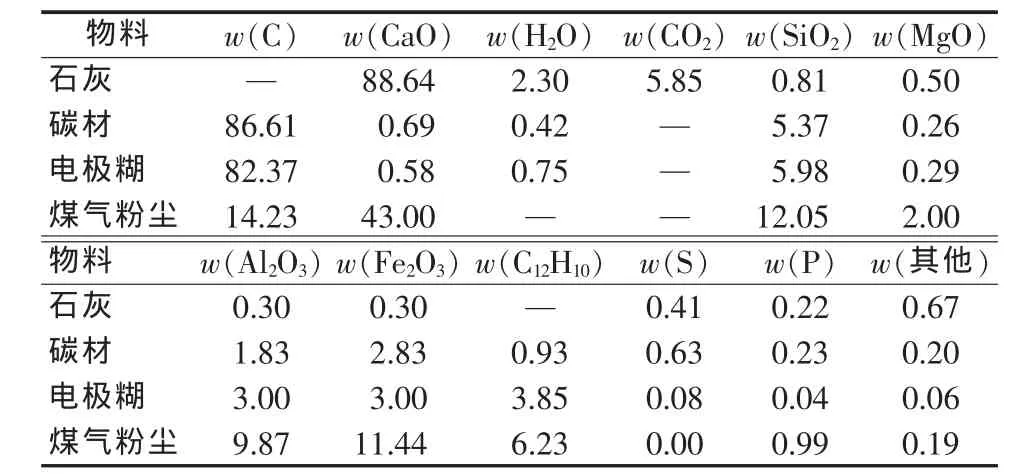

1)物料化學成分:石灰、碳材、電極糊、煤氣粉塵化學成分見表1。

2)動態實時數據:①下料速率。石灰和碳材按照一定配比通過上料系統進入到環形給料機,由重力傳感器實時監測料倉下料量,采用彈性敏感元件制成的儲能彈簧來驅動電觸點,完成從重力變化到電信號的轉換。單位時間內的下料量即為下料速率。下料速率隨時間在不斷的變化,根據現場數據取平均下料速率為155 kg/min。②煤氣流量。隨著電石冶煉的進行,煤氣源源不斷地從電石爐的坩堝區穿過料層流入到煤氣管道,其流量由煤氣流量計檢測,根據現場數據取平均煤氣流量為40 m3/min。③煤氣中O2含量。煤氣中O2含量由氣體在線分析儀檢測,在密閉電石爐生產中O2體積分數一般控制在0.3%以下,根據現場數據取平均值,即 φ(O2)=0.2%。

表1 石灰、碳材、電極糊、煤氣粉塵化學成分 %

1.2 配料計算

1.2.1 物理化學反應分析

在電石爐內下降的物料不斷參與物理化學反應,同時采集的動態實時數據也在不斷地變化。為方便計算,以生產10 min時的數據為節點進行計算。

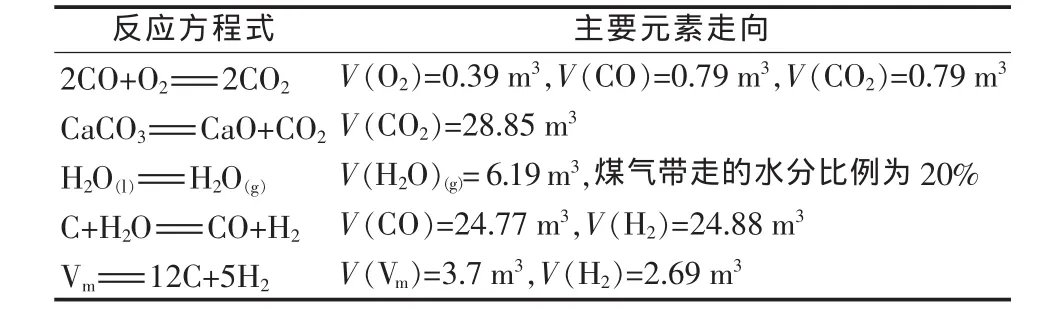

在電石冶煉過程中爐料區發生的反應有CO燃燒反應、生燒石灰分解、水煤氣反應、揮發分分解、水分揮發等。其主要元素的走向如表2所示。

表2 電石冶煉過程爐料區物理化學反應分析

1.2.2 原料帶入雜質的還原反應

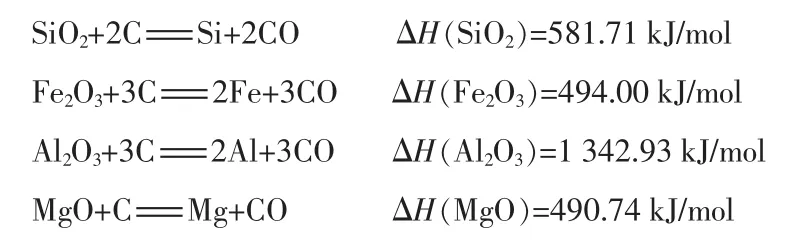

原料帶入的雜質對電石生產是十分有害的。當爐料在電石爐內反應生成CaC2的同時,各種雜質也進行著下列反應:

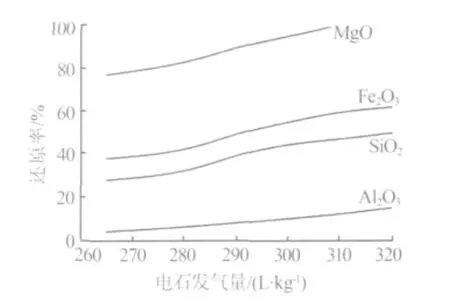

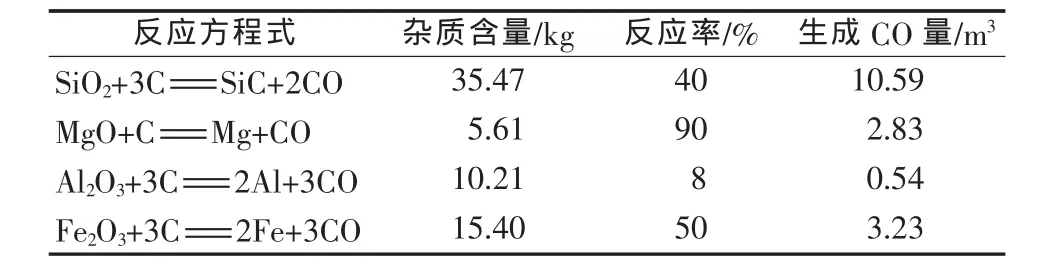

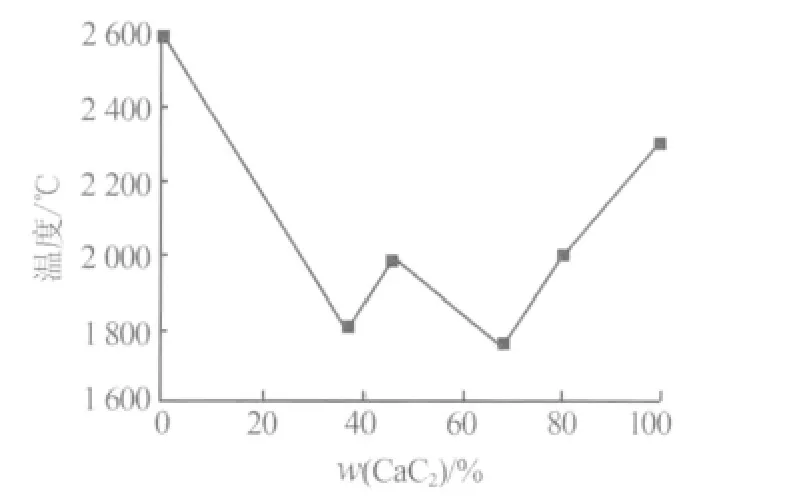

實踐證明雜質的還原率與電石的發氣量有一定關系,電石發氣量越高雜質還原率越高,見圖1。根據生產實際,為實現利潤最大化電石發氣量需滿足一定要求。設企業預定電石發氣量為290L/kg,則電石液中CaC2含量需維持在某一特定范圍,因而從圖1可得出各雜質還原率:MgO,90% ;Al2O3,8% ;SiO2,40%;Fe2O3,50%。則雜質發生的化學反應見表3。

圖1 還原率與電石發氣量的關系

表3 原料帶入雜質發生化學反應分析

由圖1可知,MgO在熔融區迅速還原成金屬鎂,還原率達80%以上,然而上升的鎂蒸氣一部分與CO反應生成MgO和C,另一部分與O2反應重新生成MgO。故從全爐物料平衡角度出發,MgO凈還原率為零,一部分隨煤氣帶走,一部分隨電石液帶走。

1.2.3 煤氣化學成分計算

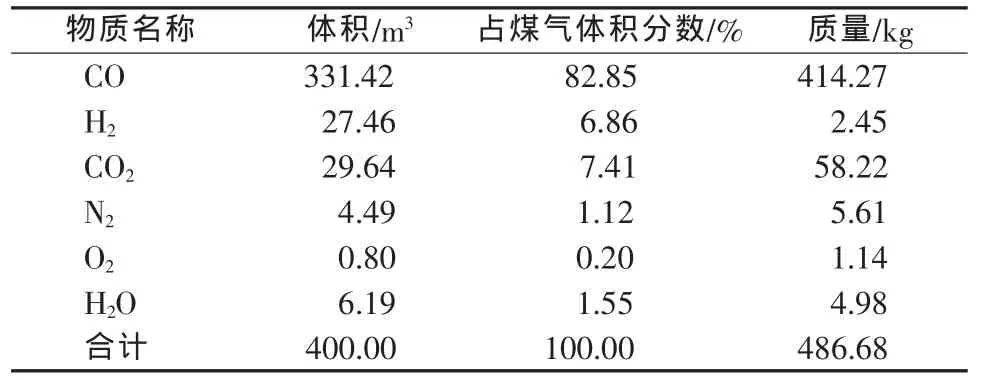

對于電石爐,冶煉煤氣主要成分為CO,伴隨副反應發生也含有少量 H2、CO2、N2、O2、H2O 等。根據質量守恒原理,煤氣化學成分及含量計算結果見表4。

表4 煤氣化學成分及含量

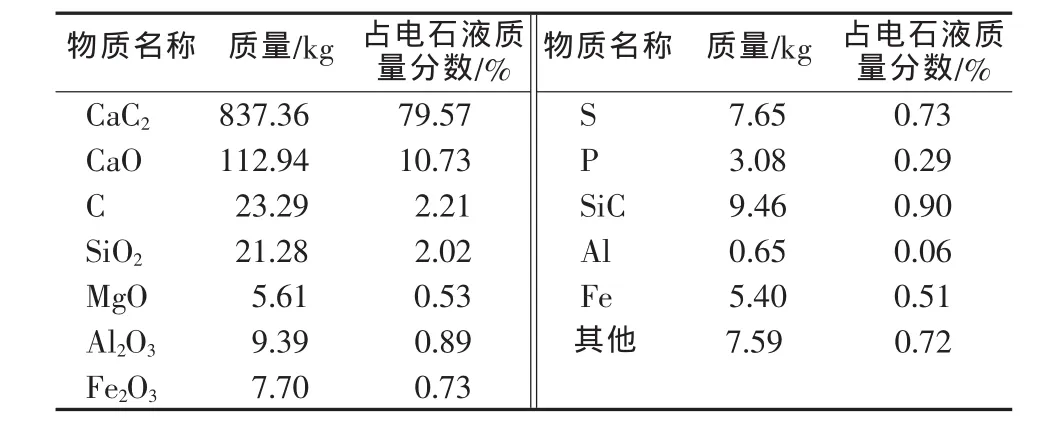

1.2.4 電石液化學成分計算

煤氣中的CO來源于電石的生成反應和電石爐內因各種雜質的帶入而發生的副反應生成之和,故可計算出發生電石生成反應產生的CO量。電石生成反應(CaO+3C=CaC2+CO)的物料情況:消耗CaO 732.69 kg,消耗 C 471.01 kg,生成 CaC2837.36 kg。

根據質量守恒,電石液的質量為原料質量總和與煤氣、煤氣粉塵的差值。而煤氣粉塵隨著煤氣的排出而帶走。通過統計實際生產數據顯示,煤氣粉塵量約為煤氣體積的10%。則根據各元素平衡可求得電石液的成分及含量,如表5所示。

表5 電石液成分及含量

1.3 物料平衡表的編制(見表6)

表6 電石冶煉10 min時物料平衡表

2 動態熱量平衡解析

2.1 動態實時數據采集

電石爐冶煉是電熱過程,可認為所需的能量均由電能提供,碳材只作為還原劑。電能提供的能量去向可由以下4部分組成,即:電石生成主反應消耗的熱量、原料帶入的雜質發生副反應消耗的熱量、電石液及煤氣等帶走的顯熱、冶煉過程中的熱量損失。動態實時數據包括電石液溫度、煤氣溫度、冷卻水流量及溫度、爐壁溫度、有功功率。

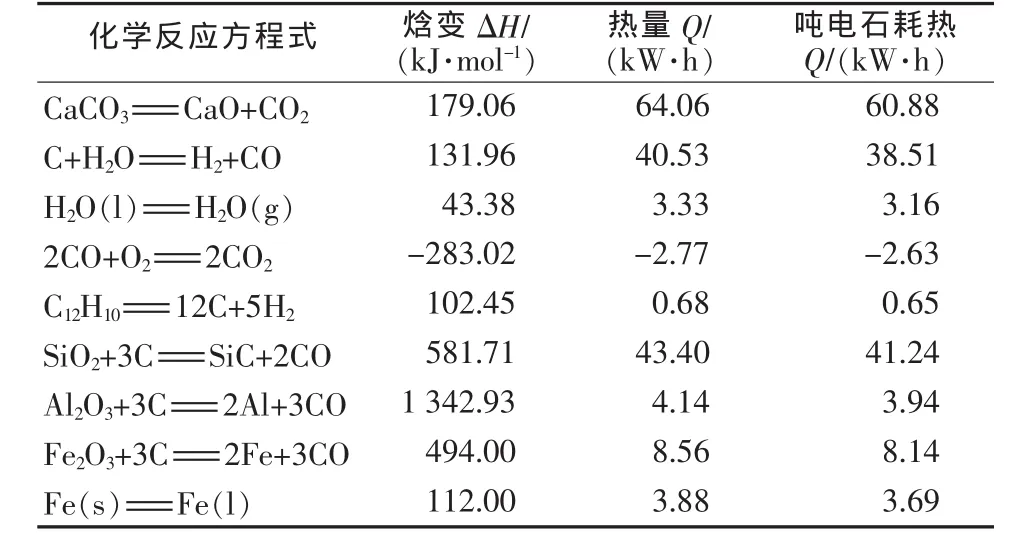

1)電石液溫度。電石熔點隨電石中CaC2含量的改變而改變,其關系見圖2。由圖2可知,純CaC2熔點為2300℃;CaC2質量分數在80%時其熔點為2000℃;CaC2質量分數在 69%時熔點最低,為1750℃,從而得出電石液溫度y與CaC2質量分數x關系y=2272.7x+181.82。電石液中CaC2含量可由動態物料平衡實時計算得出,在冶煉10 min時CaC2質量分數為79.57%。考慮電石液過熱,取電石液溫度為2000℃。

圖2 電石熔點與CaC2含量關系

2)煤氣溫度。煤氣溫度由爐頂溫度傳感器實時采集,根據現場生產數據,設爐頂煤氣溫度為600℃。

3)冷卻水流量及溫度。電石爐爐蓋、爐體、爐底以及接觸元件等設備的冷卻主要由冷卻水帶走熱量,冷卻水流量和溫度可分別通過水流量計、溫度傳感器實時采集。設冷卻水流量為1.3 m3/min,冷卻水溫度為45℃。

4)爐壁溫度。電石爐通過爐壁以對流散熱和輻射散熱形式與環境進行熱量交換。設爐壁平均溫度為200℃,環境溫度為25℃。其中爐壁溫度由溫度傳感器實時讀取,環境溫度由溫度計實時顯示。

5)有功功率。在電石爐正常生產中,有功功率一般維持在20 MW。取現場生產數據,P有功=19.80 MW。

2.2 熱量消耗計算

1)動力用電量。在電石生產過程中,除主體電石爐消耗熱量外,其他諸如破碎、篩分、照明等設備也需消耗一定的能量,這部分能量記為動力用電量。根據現場實際數據,每噸電石約消耗動力用電量70.00 kW·h。

2)電石生產主反應耗熱。電石生成反應是強烈的吸熱反應,反應方程式如下:

上述CaC2生成反應吸熱是在常溫下計算的,而電石生產是在高溫條件下進行,CaC2與CaO共熔,故CaC2相變熱為:

3)原料雜質發生的副反應耗熱。電石爐中有許多副反應存在,這些副反應大多是強吸熱反應[8],其主要反應吸、放熱情況如表7所示。除發生的副反應,電石爐內也進行著復雜的造渣反應。根據生產經驗,每噸電石液造渣約放出熱量19 kW·h。

表7 化學反應吸放熱計算

4)物料帶走的顯熱。電石液成分及含量由物料平衡計算得出,根據各物質的比熱容可計算出電石液的平均比熱容為1.15 kJ/(mol·K)。進而得出電石液的顯熱,同理可計算出煤氣帶走的熱量和煤氣粉塵帶走的熱量。

5)熱量損失。熱量損失主要由冷卻水帶走的熱量、爐壁輻射散熱量、對流散熱量和電氣損失計算得出。輻射散熱相關參數:系統黑度為0.58,系統角系數為0.90,黑體輻射系數為0.35,電石爐高度為3.00m,爐膛直徑為7.50 m。對流散熱相關參數:運動黏度為0.0000215 m2/s,導熱系數為 0.03126 W/(m·K),普蘭特常數為0.693,重力加速度為9.8 m/s2。電氣損失主要包括變壓器、短網等設備消耗的熱量,電流越大消耗的熱量越多,根據生產經驗電氣損失一般占生產用電量的5%。

2.3 熱量平衡表的編制(見表8)

表8 熱量平衡收支表

3 分析討論

3.1 電石生產的定量化在線預測

在動態物料平衡和熱量平衡計算的指導下,通過采集現場實時生產數據,可以實現電石生產的定量化在線預測,從而給出電石液成分及電石發氣量、電石產量、煤氣熱值、能量利用率等,并通過預測數據實現對電石出爐操作的優化控制。

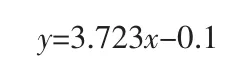

1)電石液發氣量預測。根據生產經驗,電石液中CaC2的含量與電石發氣量有一定關系,通過回歸分析得出其關系式:

式中:y為電石發氣量;x為電石液CaC2質量分數。通過平衡計算,可以實時得出電石液CaC2含量,以10 min時生產數據為例,電石發氣量為296.13 L/kg。

2)電石液產量預測。電石生產在不間斷地進行,隨著電量的變化和電極的消耗電石的生成速率也在不斷地變化。通過平衡計算可以得出電石液生成量與時間的關系,從而對電石生產進行指導,對電石液的排放進行管理。以10 min時的生產數據為例,電石液的產量為1052.37 kg。

3)煤氣熱值預測。在物料平衡計算中可以給出煤氣成分及含量,如表4所示,從而計算出煤氣熱值。以10 min時的生產數據為例,電石爐煤氣熱值為1.33 GJ,從而為煤氣的合理化利用提供指導。

3.2 評價原料優劣指標

電石生產所用的石灰和碳材會帶入一定量雜質,對于入爐料質量,企業會對單種物料進行檢測,但缺乏對混合料的評價。通過熱量平衡計算可知,原料帶入雜質發生副反應消耗的熱量隨入爐料質量的降低而增加,故根據副反應消耗的熱量可評價原料的優劣情況。

3.3 能量利用分析

以上述計算數據為例,生產發氣量為293.27 L/kg的電石液,電石生成反應的耗電量為1603.74 kW·h,而實際耗電量為3205.78 kW·h,則能量利用率η=(1603.74/3205.78)×100%=50.03%。電石生產中,以節約電耗來降低生產成本空間巨大。為提高能量利用率,現分析能量走向。根據熱量平衡計算可知,物料帶走顯熱占22.83%,能量損失率為15.77%,則可從減少顯熱消耗和熱量損失入手節能降耗。具體措施:1)控制電極插入深度,在一定電石發氣量要求下給定適宜電壓檔位,防止電極插入過深;2)使用電阻率較大的原料,降低出爐煤氣溫度;3)尋求適當方式對電石液顯熱、煤氣顯熱進行合理化利用;4)提高入爐料品位,減少雜質帶入;5)從電氣設備、電石爐保溫材料入手,尋求降低能耗的途徑。

3.4 優化電石液排放

基于動態物料平衡和能量平衡數學模型,建立起電石液產量與時間的關系,推導出電石液生成速率,計算預測電石液開始排放時間和電石液停止排放時間,從而控制電石液的排放周期和電石液的數量,優化電石液排放管理。

預測開始排放時間:T開始=T0+(2/3)(T′/m′)m

預測停止排放時間:T停止=T0+(T′/m′)m

式中:T0為上一爐次停止時間;T′為電石生產時間;m′為電石生產時間內的電石液產量;m為電石生產的預定產量。以10 min時的生產數據計算,當前爐次在生產44.34 min時開始排液,在生產66.51 min時停止排液,即電石冶煉周期為66.51 min。

4 結語

電石屬于高耗能產品,在資源、能源日趨緊張,電石生產成本與日俱增的情況下,努力降低電石生產電耗對節約能源、提高企業經濟效益都有極其重要的意義。通過物料平衡和熱量平衡解析,對電石爐內發生的物理化學變化進行定量化,從而透視電石爐內的物料和能量走向,為實際生產提供指導,為節能降耗尋求途徑:1)建立了礦熱爐在線節電控制數學模型,定量化電石爐內物質流和能量流動態;2)回歸得出電石液溫度、電石液發氣量隨電石CaC2含量的變化關系式,實現電石爐生產實時發氣量、產量、煤氣熱值的預測,從而對電石生產提供指導;3)實時預測電石液開始排放時間、停止排放時間,從而控制電石液出爐操作,對電石生產實現優化管理。

[1]付擁軍.中型電石爐節能降耗的探討和建議[J].河南化工,2010,27(8):94-95.

[2]Zhang Yu.Development trends and challenges in China′s calcium carbide industry[J].China Chemical Reporter,2011,22(24):13.

[3]Sun Weishan.Calcium carbide:dancing with energy saving[J].China Chemical Reporter,2011,22(6):18.

[4]Liu Xiaoyu,Zhu Bing,Zhou Wenji,et al.CO2emissions in calcium carbide industry:an analysis of China′s mitigation potential[J].Int.J.Greenh.Gas Con.,2011,5(5):1240-1249.

[5]熊謨遠.電石生產工藝學[M].成都:成都科技大學出版社,1988:233-263.

[6]楊海寧.電石生產中的節能措施[J].化學工業,2008,26(5):32-34.

[7]唐維成.電石生產中的節能技術[J].節能技術,1999,17(1):38-39.

[8]張家蕓.冶金物理化學[M].北京:冶金工業出版社,2004.