基于Pro/PDX的儀表聯接扣級進模設計

胡光明,宋志強,王惠榮

(1. 廣東工程職業技術學院 機電工程系,廣州 510520;2. 中國三江航天集團國營險峰機器廠,孝感 432000)

0 引言

Progressive Die Extension(簡稱PDX)是Pro/ENGINEER軟件(簡稱Pro/E)用于級進模設計的一個擴展模塊。PDX能指導用戶完成自動的鋼帶布局定義、沖頭模具創建,以及模具組件的放置和修改,文檔、間隙切口和鉆孔均會自動創建,從而使模具設計師輕松設計,最大限度避免出錯。同時,PDX與Pro/E鈑金模塊的無縫連接,使鈑金件的拉伸、折彎計算精度更高,使復雜的級進模設計更方便、更高效。

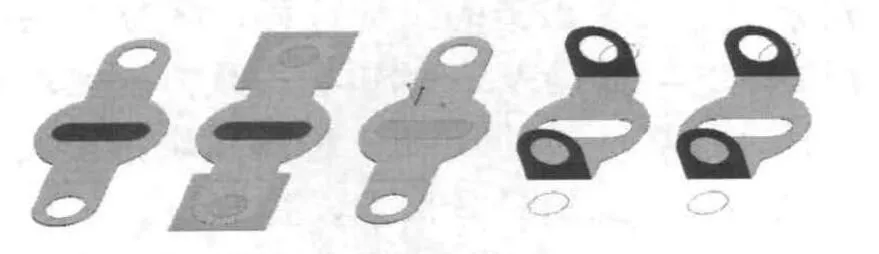

1 研究對象

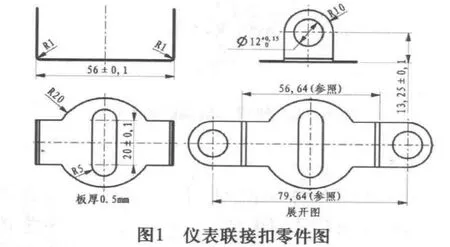

圖1為某國營企業儀表設備上的電器連接件,零件板厚0.5mm,材料為08鋼。產品成型工序包括沖雙側孔、外形沖裁、沖中心孔、彎曲、切斷等多道工序。產品大批量生產,精度要求高。若采用單工序模,生產率低下,模具較多,操作繁瑣,人力成本高。若采用復合模,難以通過一幅模具實現全部工序,且精度難以保證。因此采用級進模,既可以節省大量人力,又提高了產品精度,而且使用PDX設計模具,效率高,設計周期和制造周期短。

圖1 儀表聯接扣零件圖

2 基于PDX設計過程

2.1 產品準備

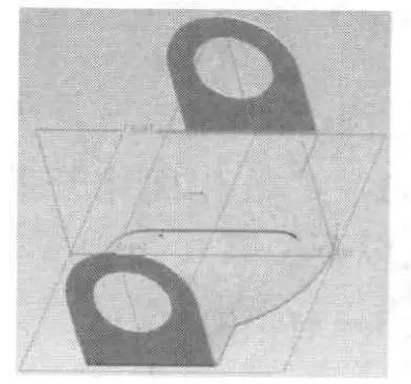

1)產品鈑金件造型。在Pro/E鈑金件模塊完成產品建模(如圖2所示);

2)通過合并創建工件參照零件(“工件”→“創建工件參照”→“通過繼承”),必須為工件參照零件、合并組件和坐標系指定文件名。將創建用于將幾何形狀合并到新創建的工件參照零件的組件;

3)為鈑金件指定材料屬性。單擊“工件”→“材料屬性”,選擇材料,折彎表及轉彎因子;

4)展平幾何形狀。對于條帶布局,必須將工件參照零件轉換為其平整形式。執行命令“工件”→ “自動展平”,以自動搜索折彎并移除它們。選擇上表面為驅動曲面,展平工件;

5)準備工件。執行命令“工件”→ “準備工件”;

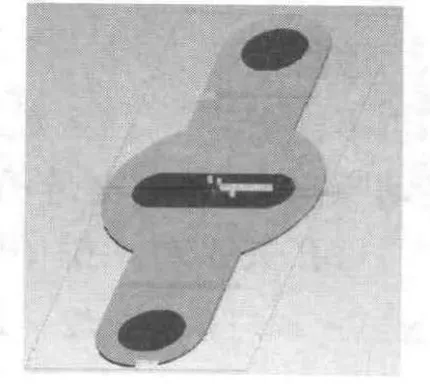

6)將切口填入鈑金件。執行命令“工件”→“填充工件”,結果如圖3所示。

圖2 鈑金件造型

3 準備工件

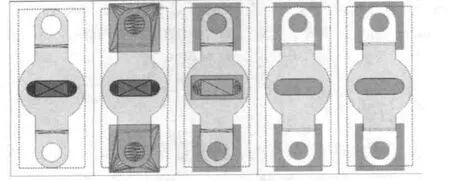

2.2 定義鋼帶布局

1)單擊“鋼帶”→“設置”→“編輯鋼帶”→“插入工件”→“選擇模型”→單擊確定進入“鋼帶向導”界面;

2)修改參數,“螺距”設為50mm,“寬度”設為120mm,前后偏移5mm;

3)插入“沖壓參照零件”,調整沖壓參照零件的偏移量、長度尺寸;

4)復制沖壓參照零件→粘貼→調整于對稱位置。繼續插入第三個沖壓參照零件,調整尺寸參數,最終效果如圖4所示;

5)點擊確定,完成鋼帶設置;

6)添加折彎工位參照。選擇“鋼帶”→“沖壓參照”→“折彎工位”→“創建”→選擇第四工位上兩條綠色折彎線→點擊確定。

圖4 沖壓參照設置

圖5 鋼帶布局完成

2.3 創建項目

1)新建項目。單擊“PDX5.0”→“模具組”→“項目”→“新建”,填寫項目名稱及信息;

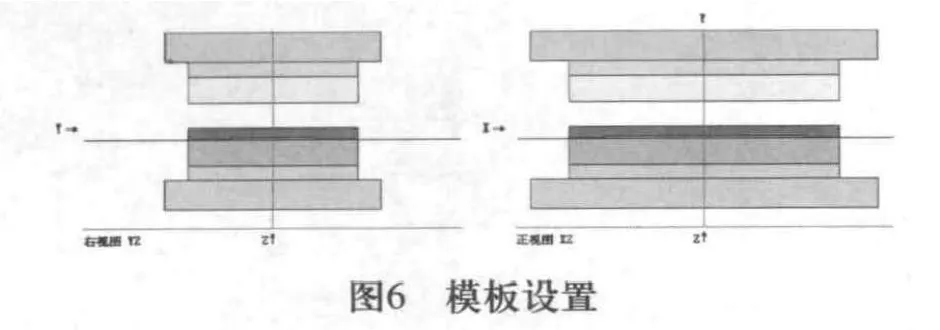

2)定義板。單擊“PDX 5.0”→“模具組”→“定義板”,根據鋼帶尺寸及模具結構需要確定各模板尺寸;

3)加載鋼帶。選擇“PDX5.0”→“鋼帶”選項→“分配鋼帶”→選擇前面定義好的鋼帶→定義位置,完成模板設置。

圖6 模板設置

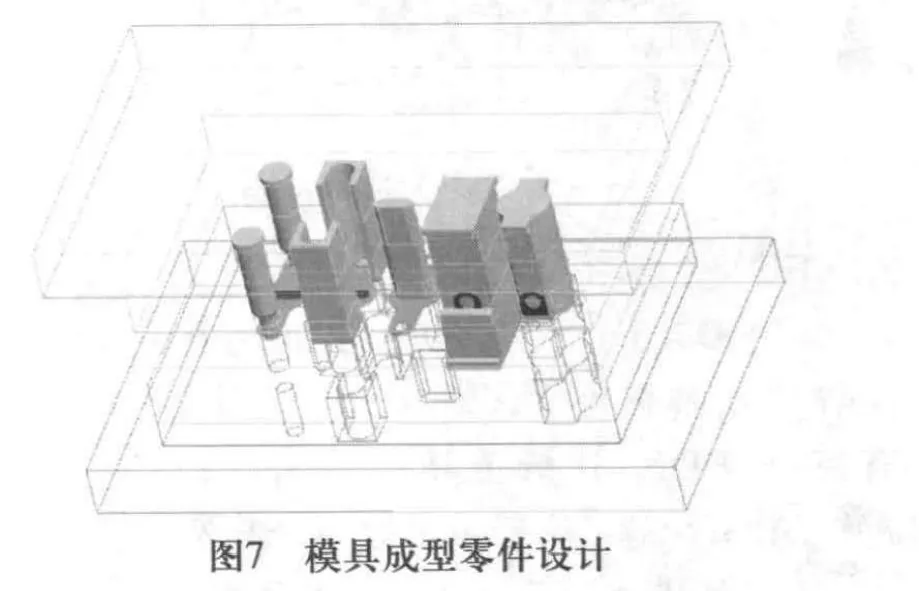

2.4 模具成型零件的設計

1)第一工序:凸模創建。點擊“PDX5.0”→“元件引擎”→“新建”→“壓印”→選擇“圓形壓印”→定義凸模型號、結構及尺寸,完成凸模創建;

2)第二工序:凸模創建。點擊“PDX5.0”→“元件引擎”→“新建”→“壓印”→選擇仿形壓印,完成第二工序凸模創建;

3)第三工序:凸模創建。仿照第二工序凸模建立方法,采用仿形壓印;

4)第四工序:彎曲模的創建。彎曲模沒有現成的組件定義,全部需要手動創建。新建零件,完成彎曲上模和下模的建立;

5)第五工序:落料凸凹模的創建。落料凸凹模也沒有現成的組件定義,也需要手動創建。根據零件結構特點,新建凸、凹模零件,完成凸凹模的建立。完成結果如圖7所示。

圖7 模具成型零件設計

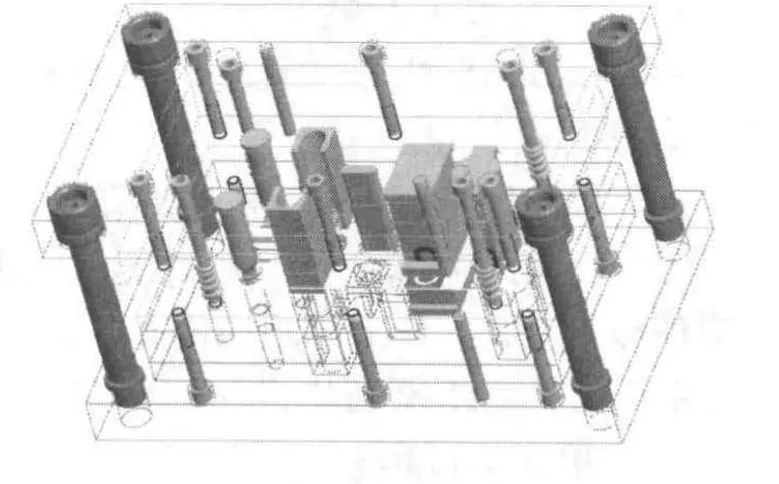

2.5 模具結構零件的設計

1)上模螺釘、銷釘的創建。以上模座板頂面為點放置面,定義六個點,此即為螺釘位置。以上模座板底面為點放置面,定義銷釘位置;點擊“PDX5.0”→“模具組”→“裝配螺釘和銷釘”(如圖8所示);

2)下模螺釘、銷釘的創建。同樣的方法完成下模螺釘、銷釘的定義;

3)添加卸料板上彈簧。點擊“PDX5.0”→“元件引擎”→“新建”→“設備”→選擇Com pression sp ring,在四個卸料螺釘上裝配彈簧;

4)導向件設計。通過建立點確定導柱導套的位置,通過點建立垂直于上模座板的基準軸,并對軸進行陣列,陣列到上模座板上四角對稱位置。點擊“PDX5.0”→“元件引擎”→“新建”→“導向件”,選擇需要的導向件,完成設置;

5)模具零件的進一步完善,完成細節設計(如圖9所示)。

圖8 裝配螺釘、銷釘、彈簧、導柱

圖9 模具完成效果圖

2.6 PDX分析

“PDX 5.0”有四種分析工具:除了鋼帶向導“切削強度”(Cu t Effo rt) 計算工具外,還有三個 PDX 分析工具。單擊“PDX”→“分析”(Analysis),然后單擊以下分析選項:

1)單擊“PDX5.0”→“分析”→“打開刀具”,設定行程,可以模擬開模,對沖裁動作進行動態驗證;

2)單擊“PDX5.0”→“分析”→“驗證鋼帶沖突”,確定鋼帶是否與刀具板或元件沖突,并顯示接觸點;

3)單擊“PDX5.0”→“分析”→“計算線鏈中心”,并在該點上創建坐標系,以便計算和放置切削操作的作用力中心。

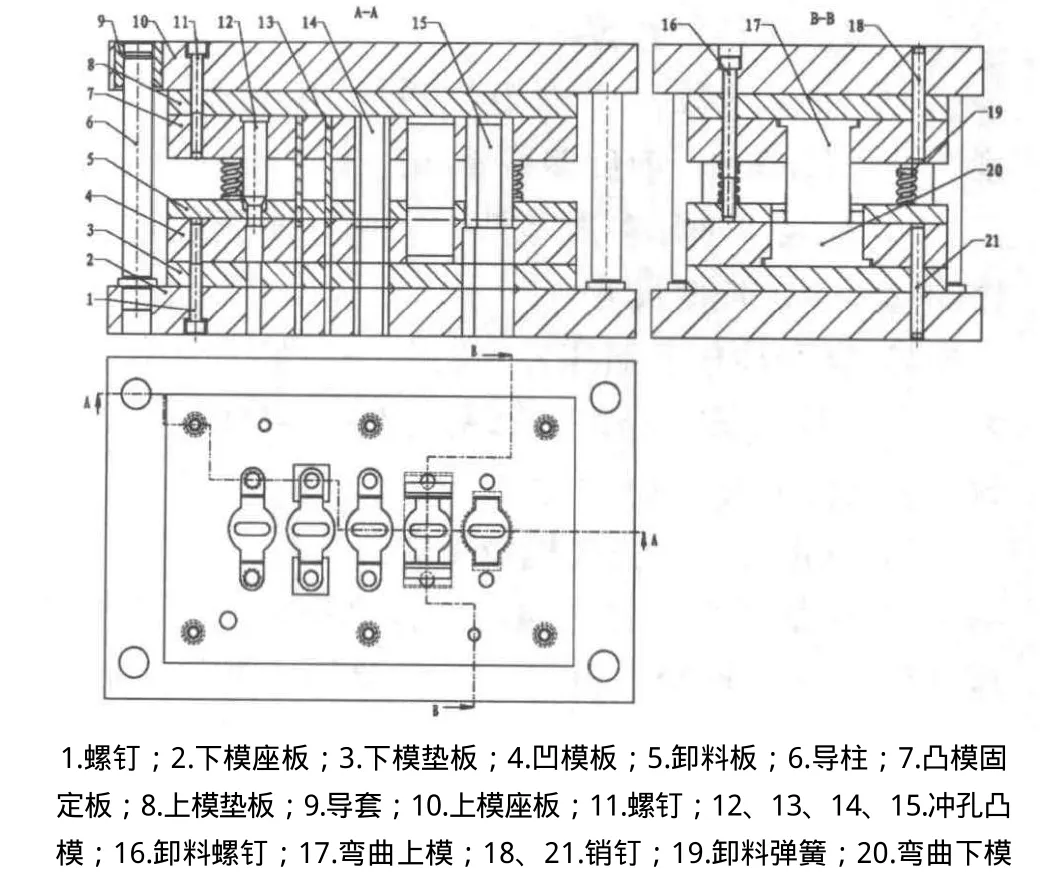

2.7 工程圖的輸出

模具設計結束,可以方便的通過Pro/E工程圖功能生成工程圖(如圖10所示),當我們對模具結構進行設計變更時,工程圖結構尺寸自動保持同步,減少錯誤的發生,讓我們將主要精力集中在設計過程中,大大提高了設計效率。

圖10 模具裝配圖

3 結論

通過Pro/PDX進行級進模設計,可以實現從鈑金件造型、條帶布局設計、模具板料定義、沖模的裝配及自定義、結構零件的裝配及自定義等一系列繁瑣且較易出錯的設計過程,將復雜的設計過程簡單化。借助Pro/E的鈑金模塊方便實現鈑金件設計、計算,通過Pro/E工程圖模塊直接實現工程圖的輸出,縮短設計周期、提高設計效率、減少設計誤差。Pro/E的單一數據庫技術和全相關性也保證了設計的統一,當零件設計變更時,模具及工程圖自動更新,真正實現設計的自動化和完美統一。

[1] 陳炎嗣.多工位級進模設計與制造[M].北京:機械工業出版社,2006.

[2] 王孝培.沖壓手冊[M].北京:機械工業出版社,2000.

[3] 陳永興,葛正浩.基于Pro/E—PDX的焊片連續模設計[J].鍛壓裝備與制造技術.2009(04):45-48.

[4] 彭廣威.基于Pro/E電器支架多工位級進模設計[J].模具技術.2010(03):39-42.