先進教練機三維工藝設計平臺架構研究

鄭堂介,贠周會,趙 爽,趙 毅

(中航工業洪都,江西南昌330024)

0 引言

隨著現代飛機技戰術指標的不斷提高、飛機結構的不斷改進,新型材料也得到較多的應用,制造工藝技術取得了長足的進步。三維工藝設計手段在飛機設計領域已有了充分的工程實踐,MBD技術也在飛機設計領域得到愈加廣泛的應用。因此,構建完整的三維數字化制造體系,實現MBD設計體系中所包含的設計/制造信息向制造領域的傳遞和貫徹,整合企業現有的各類信息資源,集成企業相對獨立的數字化工藝設計子系統,實現先進教練機產品數據的全三維數字量傳遞,是當前航空訓效裝備制造企業工藝信息化進程中亟待解決的問題。

1 工藝設計系統發展現狀

1.1 國外發展現狀

近年來,數字化制造技術發展非常迅速,尤其在飛機產品數字化制造工藝方面最具代表性。發達國家的飛機制造公司一直十分重視數字化制造工藝的研究和應用,其中,美國波音公司和洛克希德·馬丁公司,在數字化制造工藝研究和應用方面,一直處于領先地位。

2000年,在洛克希德·馬丁公司,聯合攻擊戰斗機JSF項目獲得成功。其主要特點是,倡導全球大協作,采用最先進的三維數字化設計制造技術。JSF項目數字化的主要標志:以數字樣機為核心的虛擬飛機產品設計,以Internet和協同產品商務系統為平臺的虛擬企業。并通過三維制造工藝系統,進行工藝設計、規劃、仿真及優化,提早發現產品、工藝、資源設計中存在的不足,縮短了制造周期,節約了成本。JSF的數字化應用代表了航空制造業數字化的第三階段——虛擬時代。

1.2 國內發展現狀

我國三維數字化制造應用起步較晚,但是進展很快,在過去幾年中,新型號工程給我國飛機工業數字化帶來了新的契機,取得了一些可喜的成績。部件級的幾何樣機在設計制造中得到廣泛應用,計算分析已全面數字化、制造仿真也在逐步走向數字化。

在航空產品型號研制中,已經形成了100%幾何樣機,主機制造商的三維數字化工藝設計能力也有大幅度提高。近年來,國內某些航空制造企業采用國外先進的三維制造工藝系統并進行了客戶化定制,進行三維制造工藝設計、制造仿真驗證及優化、3D AO的生成及發放等,并初步開展了與設計項目管理(DPM)等系統的集成研究工作,實現了某部件的三維數字化虛擬制造,大大縮短了試制周期,提高了制造質量,減少了試制返工,在數字化制造工藝方面取得了一定的成果及進展。

某些飛行訓效裝備制造企業在數字化工藝設計平臺應用方面,在行業中處于較為領先的地位,以某型高級教練機項目為牽引,企業在多年計算機輔助工藝設計系統應用的基礎上,開發了基于先進教練機平臺的中航CAPP系統,并在公司在研、在產的多個型號研制過程中進行了工程化實施應用。中航CAPP通過系統改進,其優點主要體現在以下四個方面:

1)軟件體系架構由CS架構轉化為BS架構;

2)在ePDM系統完成工藝分工的制造路線劃分和PBOM構建;

3) 支持jpg、CATPart、dwg多種圖形文件的導入,后臺自動轉換為指令文檔;

4)增強了數據統計、匯總功能,方便管理層及工程技術人員實時掌握工藝設計工作進展及指令歸零情況,以便及時處置、應對。

5)與MES結合更緊密,開通了指令目錄單功能;

2 工藝設計系統發展中存在的問題及差距

目前國內整個航空產品制造過程基本沿襲了數字量傳遞與模擬量傳遞相結合的工作模式,這種模式的不足之處逐漸在新技術新業務的發展過程中凸顯出來,主要表現在:

工藝設計過程主要采用計算機輔助工藝過程設計(CAPP)系統進行,但基本上停留在二維產品設計的基礎上;雖然某些型號采用了三維數模,但是與CAD系統沒有建立緊密的聯系;無法將制造工藝過程、制造零件及與制造過程有關的制造資源緊密結合在一起以實現制造過程的仿真;無法在工藝設計環境中進行三維的虛擬工藝驗證,零部件能否準確安裝,在實際安裝過程中是否發生干涉、工藝流程、工序順序是否合理,制造工藝裝備是否滿足制造需求,人員技能及制造工具是否達標等一系列問題無法在工藝設計階段得到有效驗證。上述任一環節在實際生產中出現問題都將影響飛機的研制周期,造成費用的損失。

近年來某些飛行訓效裝備制造企業在數字化工藝設計的部分環節取得了一些技術上的進步,但跟國內外先進航空制造企業相比,主要的差距表現在:

1)三維工藝設計、仿真及優化技術應用水平較低;

2)管理模式與生產方式沒有按照數字化技術的發展要求發生實質性的變革;

3)數字化工藝設計、制造基礎技術體系還沒有建立,相關的規范和標準等尚需完善;

4)現有的中航CAPP/AMES/EPDM系統缺乏三維工藝設計能力;全三維裝配過程的工藝設計缺少視頻動畫及仿真驗證的有效支持。

5)飛機鈑金件工程設計平臺(AMES)的知識庫、資源庫等新技術沒有得到推廣應用;

6)企業各數字化工藝設計子系統缺乏有效的集成,工藝信息資源丞待有效整合。

3 三維工藝設計集成系統總體技術方案

3.1 三維數字化工藝設計理論的建立

通過研究基于三維模型的工藝過程表達方式、設計方式、管理方式和應用模式,確定基于三維模型的MBD建模規范,通過基于MBD的三維工藝設計、三維工藝指令的創建、發放及瀏覽技術、技術狀態管理及CAPP/AMES/EPDM多工藝設計系統集成技術和業務流程建模等關鍵技術的研究,形成三維數字化工藝設計過程集成的理論體系。開發出適應于國內航空制造企業業務需求的三維數字化工藝過程原型系統,并在航空企業具體型號上進行初步應用驗證。

3.2 三維工藝設計支持環境的構建

3.2.1 制造過程現場可視化

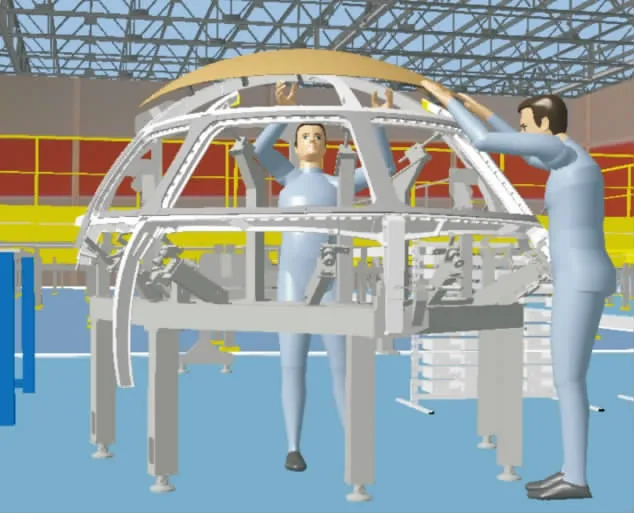

在現代飛機制造過程中,復雜作業過程在工藝指令中雖使用了大量的冗長文字描述,但仍有可能表述不清,以至引起誤讀誤判,因對指令內容的理解偏差造成的誤操作引起的生產事故時有發生,而視頻和圖像與文字描述相比,符合人類理解客觀世界的認知方式,有著天生的優越性,它逼真的顯現了現實的操作過程,現場工人一看便知,對指令的誤讀率幾乎為零。通過在裝配作業現場應用基于3D VIA Composer的三維數模輕量化視頻演示,使用數字化裝配工藝模擬技術滿足零部件精確定位的要求;在復雜零件加工方面,通過在指令工序中添加零件制造模型(亦稱多態模型)可以清晰的展現零件的加工全過程。圖1為飛機部件裝配過程視頻演示截圖。

圖1 飛機部件裝配過程視頻演示截圖

3.2.2 制造過程仿真

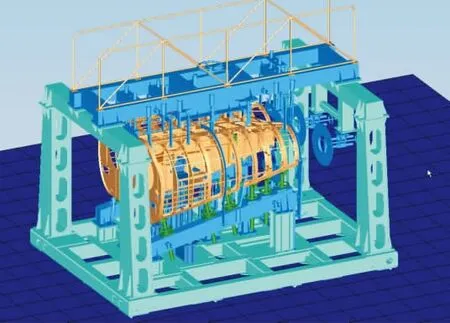

作為三維工藝設計過程的重要組成環節,通過基于三維模型的制造過程仿真系統的開發與應用,實現基于三維模型的結構化工藝過程仿真。對零件、組件、部件組成的制造單元進行可制造性、可裝配性分析,檢查結構設計的合理性;在零件工藝設計階段,通過有限元分析軟件(如ABAQUS)對零件成形過程進行分析;在部件裝配工藝設計階段,運用DELMIA軟件的DPE模塊輔助裝配工藝的三維設計、BOM管理,借助DELMIA的DPM模塊對裝配過程進行仿真與優化。某新型教練機部件裝配過程仿真如圖2所示。

圖2 某新型教練機部件裝配過程仿真

3.2.3 三維工藝設計數據庫的建立

得益于企業在鈑金件數字化制造技術方面的技術積累,借助其工藝數據庫研究新技術,構建三維工藝設計數據庫支撐體系,包括:典型部件裝配專家知識模型、典型工藝知識庫、典型資源庫等。實現對工藝參數、工藝知識的管理和利用,增強知識積累和知識重用技術的應用,優化工藝設計過程,提高工藝設計質量。重點研究工藝參數庫、工藝知識庫的組織及管理方法,規范工藝資源模型數據信息,建立典型工藝設計過程模板,補充到工藝知識庫中,使企業的工藝經驗和知識得到優化與重用。

3.2.4 三維工藝設計過程模型構建與優化

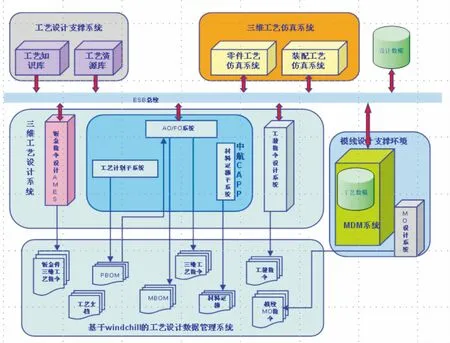

為滿足先進教練機型號研制過程中三維全數字工藝設計的要求,滿足對產品相關的數據、過程、資源的統一管理,基于單一數據源,以全數字量傳遞為手段,以數據流為導向,分析企業現有的工藝設計業務流程模型,基于企業在工藝設計方面的知識積累與創新,構建產品三維制造工藝信息流程模型,如圖3所示。以產品三維工藝設計為基線,充分考慮企業業務實際,對產品制造工藝過程模型進行完善與優化,為打造全新的企業三維工藝設計集成平臺做好準備。

3.3 三維工藝設計平臺集成

在三維工藝設計平臺集成方面,本著最大限度利用企業現有資源(軟硬件平臺、人力資源、信息資源)的原則,從全局的角度對企業工藝設計系統進行規劃,在保證各部門現有產品數據可用的前提下,實現企業制造數據的統一規范管理;著手部門數據字典轉換、進行統一編碼;開發、開放各部門制造數據傳遞通道,整合企業各類工藝資源,確保三維工藝設計系統中上、下游數據傳輸流暢,實時交互,實現三維工藝設計過程中設計—仿真—制造的企業閉環。打造一體化的企業級的三維工藝設計平臺,如圖4所示。

圖3 產品三維制造工藝業務信息流程

圖4 三維工藝設計平臺架構

4 結語

本文通過對基于先進教練機三維工藝設計平臺架構的研究,明確了三維工藝設計平臺的構建要求、三維工藝設計理論研究方向以及三維工藝設計平臺架構的集成。

[1]賈晨輝,張浩,陸劍峰,等.基于數字化工廠的制造業信息化集成平臺.管理技術組合機床與自動化加工技術,2006年第7期.2006.07.

[2]嚴雋薇.現代集成制造系統概論-理念、方法、技術、設計與實施[M].北京:清華大學出版社,2004:25-271.

[3]周士林.航空制造工程手冊-飛機鈑金工藝.北京:航空工業出版社,1992.10.

[4]邵新宇.現代CAPP技術與應用.北京:機械工業出版社,2004.10.

[5]Kenvin Loney.Oracle Database 10g:The Complete Reference.New York:Oracle Press,2005.

[6]宋登,張浩,樊留群.制造企業信息化平臺中的CAPE[J].制造業自動化.2004,26(9):53-56.