低品位鈷精礦焙燒工藝試驗研究

邵傳兵,程 亮,李俞良,張恩玉,魯興武,馬愛軍

(西北礦冶研究院 冶金新材料研究所,甘肅 白銀 730900)

目前,從礦石中提取鈷多采用焙燒—浸出—溶液凈化—電積工藝。生產實踐表明,以常規方法焙燒后的礦石,鈷浸出率較低,通常不高于80%[1-3]。分析認為,精礦焙燒效果差是導致鈷浸出率低的主要原因。針對某低品位鈷硫精礦,研究了硫酸化焙燒及浸出,以期為同類礦石的開發利用提供一種可供參考的方法。

1 試驗部分

1.1 試驗原料

鈷精礦為淺黃色粉狀物料,堆密度2.24 g/cm3,粒度為-100目占90%以上。精礦中脈石成分較少,主要為黃鐵礦和磁黃鐵礦,含有少量閃鋅礦、方鉛礦和黃銅礦,鈷以類質同象形式嵌布于黃鐵礦中[4]。精礦化學成分為:Co 0.34%,Cu 0.31%,Zn 0.48%,Pb 0.24%,Fe 44.37%,As 0.02%,Ni 0.04%,S 51.33%。

1.2 試驗方法與原理

焙燒試驗在φ150mm小型回轉窯中進行,采用電加熱,空壓機鼓風。在一定焙燒溫度(450~700℃)和氧化氣氛條件下,各金屬硫化物分別與活性氧結合生成氧化物,或進一步與爐氣中的二氧化硫反應生成硫酸鹽;硫以二氧化硫形式進入爐氣中[5]。主要范圍為:

Me表示Cu、Zn、Pb。

含鈷焙砂用稀酸(硫酸質量濃度為20g/L)浸出鈷,浸出條件為:浸出溫度85~90℃,液固體積質量比2.5∶1,終點pH=1.0。

2 試驗結果及討論

2.1 焙燒溫度對鈷、鐵浸出率的影響

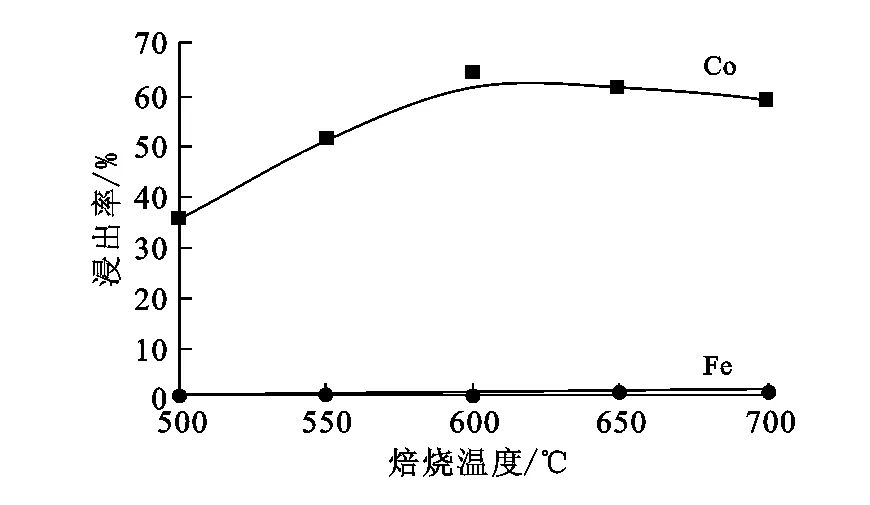

精礦質量500g,不加任何催化劑,焙燒時間1.5h,空氣系數1.5倍,焙燒溫度對鈷、鐵浸出率的影響試驗結果如圖1所示。

圖1 焙燒溫度對鈷、鐵浸出率的影響

由圖1看出:隨焙燒溫度升高,焙砂中的鈷、鐵浸出率提高;600℃下焙燒后,鈷浸出率最高達64.75%;之后隨焙燒溫度升高,鈷浸出率降低,鐵浸出率繼續升高。焙燒溫度低時,受反應熱力學和動力學控制,反應速度慢;溫度升高,反應生成的硫酸鈷會分解成氧化物,與氧化鐵反應生成難溶的鐵酸鈷,增大進一步浸出難度。因此,確定焙燒溫度以600℃為宜。

2.2 焙燒時間對鈷、鐵浸出率的影響

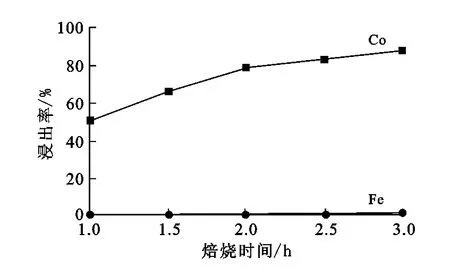

精礦質量500g,不加任何催化劑,焙燒溫度600℃,空氣系數1.5倍,焙燒時間對鈷、鐵浸出率的影響試驗結果如圖2所示。

圖2 焙燒時間對鈷、鐵浸出率的影響

由圖2看出:隨焙燒時間延長,鈷、鐵浸出率提高。反應前期主要受熱力學控制,后期主要受擴散行為控制。為保證有價金屬元素完全氧化,必須提供足夠的反應時間。考慮到能耗和盡量減少鐵的浸出,確定焙燒時間以3h為宜。

2.3 催化劑加入量對鈷、鐵浸出率的影響

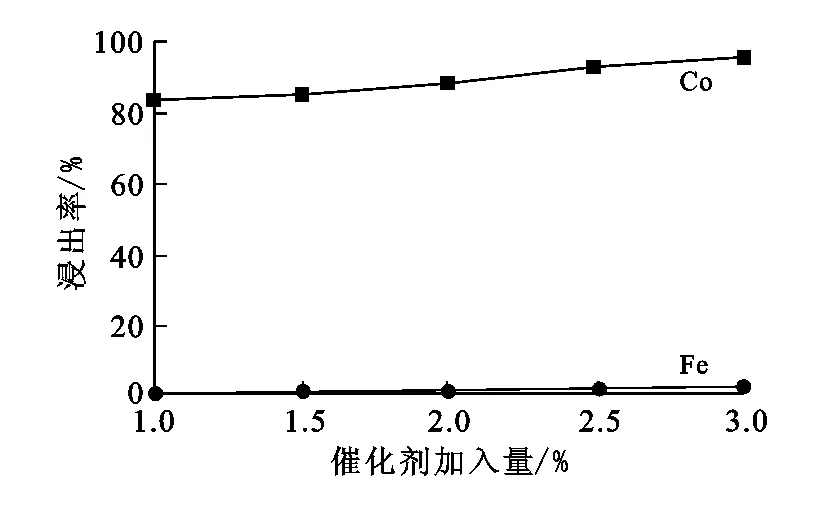

精礦質量500g,催化劑為硫酸鈉,焙燒溫度600℃,空氣系數1.5倍,焙燒時間3h。催化劑用量對鈷、鐵浸出率的影響試驗結果如圖3所示。

圖3 催化劑加入量對鈷、鐵浸出率的影響

由圖3看出,催化劑的加入可使鈷、鐵浸出率提高,而且鈷浸出率提高明顯。考慮到成本及其他因素,確定催化劑加入量以2.5%為宜。

2.4 過剩空氣系數對鈷、鐵浸出率的影響

精礦質量500g,催化劑加入量2.5%,焙燒溫度600℃,焙燒時間3h。過剩空氣系數對鈷、鐵浸出率的影響試驗結果如圖4所示。

圖4 空氣濃度對鈷、鐵浸出率的影響

由圖4看出,隨空氣過剩系數增大,鈷、鐵浸出率提高。因為硫酸鹽的生成要求有更多的過剩空氣。實際生產中,如選擇較大空氣過剩系數,能耗高,煙氣中SO2濃度低,不利于制酸,生產成本高;而空氣過剩系數小,氧化反應不完全,有價元素回收率低。綜合考慮,確定空氣過剩系數為1.15。

2.5 綜合試驗

根據單因素試驗結果,在礦石質量500g、焙燒溫度640℃、焙燒時間2h、催化劑Na2SO4用量2.5%、空氣過剩系數1.3倍的最佳條件下進行綜合試驗。結果表明,焙砂鈷浸出率達92.6%,鐵浸出率僅0.72%,精礦脫硫率達97.31%。

3 結論

與常規焙燒方法相比,添加硫酸鈉作催化劑,鈷的硫酸化率顯著提高,脫硫率達到97.31%。焙燒后,鈷浸出率提高了近40%(由64.75%提高至92.6%),而鐵浸出率相當低,鈷、鐵分離效果較好。

本工藝可有效回收鈷;煙氣中SO2濃度較高時,適合當前普遍采用的兩轉兩吸工藝生產工業硫酸。試驗確定的焙燒工藝簡單,操作方便,比較容易實現工業化。

[1]王永利,徐國棟.鈷資源的開發和利用[J].河北北方學院學報:自然科學版,2005,21(3):18-21.

[2]樂頌光.鈷冶金[M].北京:冶金工業出版社,1987:7-35.

[3]何煥華,蔡喬方.中國鎳鈷冶金[M].北京:冶金工業出版社,2000:541-557.

[4]魯興武,邵傳兵,易超,等.濕法煉鋅副產銅渣的綜合利用[J].有色金屬:冶煉部分,2012(6):17-18.

[5]賴雪飛.低氯碳酸鈷的制備工藝研究[D].成都:四川大學,2006.