殘礦回采采場結構參數優化研究

許水勝,成 涌,黃 敏,陳小康

(1.大冶有色金屬公司銅綠山礦, 湖北 大冶市 435101;2.長沙礦山研究院有限責任公司,湖南 長沙 410083;3.南昌有色冶金設計研究院, 江西 南昌 330031)

0 前 言

采場結構參數的確定不僅與礦巖特性有關,還要考慮回采工藝方法和生產作業條件等多方面因素。過去采場結構參數的確定常采用經驗類比法,但依靠經驗類比法難以得出比較合理的參數,必須尋求一種更科學合理的方法來確定最佳采場結構參數。采用合理的采場結構參數是實現礦體安全高效開采及控制地壓危害的重要措施。

銅綠山礦是大冶有色金屬集團控股有限公司下屬的主力礦山,也是全國重點銅基地之一。銅綠山礦是一個生產近50a的老礦山,生產系統均已形成且較完善。目前井下主要生產中段是-305、-365、-425m三個中段,-185m和-245m處于殘礦回收狀態,露采南坑已經閉坑,北坑由于需保護銅綠山古銅礦遺址的原因而處于殘礦回采階段。

本文主要研究Ⅲ號礦體-245m中段盤區5310采場的殘礦礦體部分,該部分礦體屬于上部已回采、下部未采的殘余采場。為最大限度地回收殘礦資源,從實際情況出發,對銅綠山礦殘礦采場的采場結構參數進行優化設計,應在保證生產安全的前提下,最大限度地減少礦柱的數量、礦柱的尺寸以及采切成本,并最大限度地提高采礦強度和生產效率,提高企業的經濟效益和社會效益。

隨著計算機和軟件的不斷發展,數值分析方法也不斷創新,并逐漸成為巖石力學研究和工程開挖計算的重要手段。本文運用三維有限元程序分析軟件FLAC3D對銅綠山礦殘礦礦體的采場結構參數進行了優化研究,模擬不同采場結構參數時采場頂板及圍巖的應力變形情況,進而確定適合銅綠山礦殘礦礦體回采的采場結構參數。

1 礦柱位置及個數確定

進行工程地質體開挖模擬時,通常先模擬出礦體圍巖的初始應力狀態,這樣模型中的礦體就處在原巖應力場中,各個單元均存在應力,此時進行礦體開挖工程的模擬才與實際情況比較接近,并且開挖前的數值計算通常將原巖應力作用下產生的位移和速度值進行清零處理。

本文研究的是殘礦礦體的回收,由于殘礦回采的特殊性,整個殘礦回采是在礦體面積、厚度一定的情況下進行。為了合理確定礦柱位置,本文沒有按照傳統等間距方式布置礦柱,因為對于一定區間內的礦體回收,采用等間距布置礦柱也并不能保證每個礦柱的位置一定合理,即不能保證各個礦柱之間的頂板變形最小且各個頂板的變形盡量相等,同樣不能保證各個礦柱均勻地支撐著頂板圍巖。因此,為了使礦柱的布置位置更趨合理,本文將通過數值模擬計算得出頂板圍巖的最危險布置,并確定礦柱的位置及個數。

通過查閱相關文獻資料,可以得出一個合理設置礦柱的方法:首先不設礦柱,對要進行開挖的礦體進行一次性全開挖,模擬出礦體圍巖產生最大變形的位置,并在變形最大的圍巖下設置一個或兩個礦柱,這里就要結合工程現場實際情況進行確定礦柱的位置;然后保留已設置的礦柱,再一次進行模擬全開挖礦體,模擬出圍巖應力、位移的分布特征,找出圍巖的最大變形及可能出現拉伸破壞區域,設置礦柱;同理,找出其他各個礦柱位置,直到采場達到穩定。

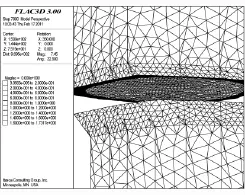

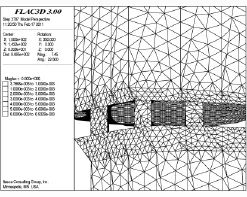

(1)不設礦柱。在確定第一個礦柱位置前,首先對礦體不留礦柱進行一次性全開挖,如圖1、圖2所示,中間網格加密部分為殘礦礦體。由圖1、圖2可知,頂板圍巖的最大變形處出現在礦體中部,最大位移達到了1.732m,最大拉應力為3.334MPa,所以第一個礦柱應設置在最大位移處中部。考慮到礦柱盡量少留的原則,若首先只設置1個礦柱,則礦體正西方向至少需設置2個礦柱,顯然這樣設置礦柱并不合理。因此,第一步首先在最大位移處設置2個礦柱(初步按礦山生產經驗定礦柱寬度為5m)。

圖1 不設礦柱時礦體全開挖位移等值線

圖2 不設礦柱時礦體全開挖最大拉應力等值線

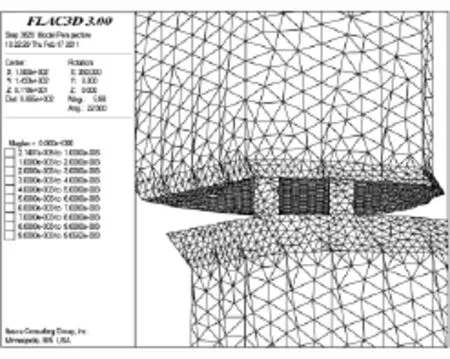

(2)設置2條礦柱。設想在最不利的情況下進行礦體的一次性全開挖,如果能滿足安全生產要求,則按正常回采順序回采,應該更能保證其安全性。如圖3、圖4所示,在頂板圍巖變形最大處設置2條礦柱后,頂板圍巖的最大變形位置轉移到了兩礦柱兩邊暴露面的中部,且最大位移為9.056mm,最大拉應力為2.515MPa,而原最大變形處的位移由1.731m迅速減小為8.0~9.0mm。因此,在兩礦柱的支撐下頂板圍巖的變形迅速減小,也證明所設置礦柱位置是合理的。

圖3 設置2條礦柱時礦體全開挖位移等值線

圖4 設置2條礦柱時礦體全開挖最大拉應力等值線

由于所留礦柱兩邊頂板圍巖暴露面較大,最大位移偏大,且最大拉應力大于礦體極限拉應力,頂板巖層將受拉破壞,所以需要繼續設置礦柱以保證頂板圍巖的穩定。同理,在已布置礦柱的正西方向暴露面的最大變形處設置另一條礦柱。

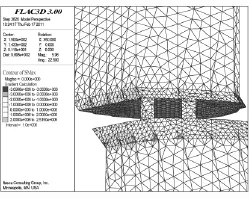

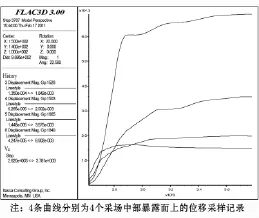

(3)設置三條礦柱。由圖5~圖8可知,設置3條礦柱時,頂板暴露面上的最大位移均為5.0~6.933mm,且從位移采樣記錄圖中可以看出各個礦柱及各礦柱之間的暴露面最大位移均趨于穩定值;暴露面上的最大拉應力為2.186MPa,小于礦體的最大抗拉強度2.30MPa,且暴露面上最大拉應力只是一小區域,不會造成大破壞,所以由模擬結果可知,在3條礦柱的支撐下頂板能處于穩定狀態。

圖5 設置3條礦柱時位移等值線

圖6 設置3條礦柱時各暴露面位移采樣記錄

圖7 設置3條礦柱時礦柱位移采樣記錄

圖8 設置3條礦柱時最大拉應力等值線

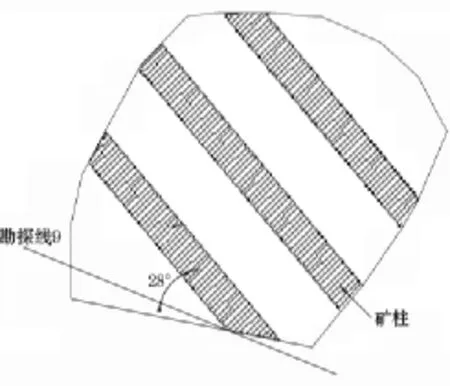

因此,開采5310采場礦體,設置3條礦柱能夠保證頂板圍巖的穩定性,且礦柱位置的確定也是合理的。3條礦柱垂直礦體走向并平行5309采場布置,如圖9所示。

圖9 3條礦柱布置示意

2 礦柱寬度的確定

前面礦柱的位置及個數是在假設礦柱寬度為5 m的情況下確定的,應確定更合理的礦柱寬度,以減少礦石的損失和貧化。礦山通常采用先預留礦柱,后用上向水平分層充填采礦方法采礦,即在礦柱的支撐下進行作業,由于是殘礦回采,這樣就涉及到礦柱寬度大小以及盡可能回采礦石的問題,因此,研究考慮不同礦柱寬度下回采采場的穩定性。

由于采用的是上向水平分層充填采礦法,要得到礦柱的合理寬度,可以研究最不理想的情況下礦柱的最優尺寸,如果在最不理想的情況下,選擇的礦柱寬度能夠滿足安全生產的要求,那么其它情況就一定可以滿足。而本研究中最不理想的情況是:3個礦柱左右兩邊的4個礦房每分層都一次性開挖。通過每一分層一次性開挖時位移、應力對比,得到合理的礦柱寬度。

確定礦柱個數后,保持礦柱的中心位置不變,分別選取2種礦柱寬度進行計算比較,以確定礦柱的合理尺寸。具體方案為:方案一,礦柱寬度為3m;方案二,礦柱寬度為4m。

兩方案數值計算結果見表1,可知應力分布特點大致相同,最大壓應力主要分布在礦柱和頂板圍巖與礦體底板的接觸角點;最大拉應力主要分布在采場頂板中央及礦柱與下盤圍巖的接觸面上。

表1 不同礦柱寬度下數值模擬結果

(1)位移分布狀態比較。過量的位移將導致頂板的冒落和礦柱的跨塌。由模擬結果可知,頂板的最大位移隨礦柱寬度的減小而增大,且最大位移區域主要出現在頂板中央位置,對比不同礦柱寬度下每步的開挖過程,可知兩種方案的最大位移都較小,均能滿足要求。

(2)頂板最大拉應力比較。對模型的數值計算結果可以看出,采場開挖以后,巖體原有的平衡狀態遭到破壞,在采場周圍出現位移變形和松動區,頂板暴露面中央的巖層受拉,最大拉應力隨礦柱寬度增大而減小。數值模擬過程中巖層的破壞形式主要表現為拉應力破壞,而頂板所受的拉應力是影響采場穩定性的重要因素。方案二中的最大拉應力均沒有達到頂板圍巖的最大抗拉強度2.20MPa,方案一中只有第二步開挖最大拉應力超過頂板圍巖的最大抗拉強度2.20MPa,但也僅有2.262MPa,分布區域較小,不會引起大的破壞,而且開挖是在最不理想的情況下進行,按正常回采順序的話,應該還是能保證回采的安全性,所以方案一也能滿足最大拉應力要求。

(3)礦柱最大壓應力比較。礦柱的穩定性對采場頂板穩定性起著決定性的作用,通常巖體在開挖后,礦柱的受力方式由原來的三向應力狀態轉變為單向受力狀態,而巖體破壞機制及強度理論認為礦柱中間位置最容易發生剪切破壞。礦柱一旦破壞就失去對頂板的支撐作用,從而使頂板處于懸空狀態,在四周巖體作用力下被拉裂、拉斷,變為簡支厚巖梁,簡支巖梁由于受剪切的截面積減小,而突然發生剪切冒落,即發生所謂切冒型冒落。從礦柱的最大壓應力等值線圖可知,礦體頂、底板與礦柱的接觸角點通常是應力最大值出現的位置,說明該處對采場穩定性影響比較大,2個方案中礦柱的最大壓應力均小于礦石的單軸抗壓強度(27.78MPa),所以2個方案中的礦柱寬度均能保證礦柱安全。

綜合以上三方面的對比分析,2個方案均能保證采場的穩定,但從礦石損失貧化方面考慮,則應盡量少留礦柱,否則將成為永久損失,所以應優選礦柱寬度為3m的方案。

3 結 論

殘礦回采涉及的因素比較復雜,如何安全高效地回收殘礦資源進而取得較好的經濟效益,是殘礦回采的首要問題。針對殘礦分布情況,本文采用先確定礦柱個數,再優化礦柱尺寸,確定安全、合理的采場結構參數,能達到安全回采以及最大限度地回收殘礦資源的要求,可為礦山殘礦回采提供一定的借鑒。

[1] 韋敏康,周祥云.基于FLAC3D的銅坑礦采場結構參數優化[J].采礦技術,2012,12(5):4-6,20.

[2] 李占金,韓現民,甘德清,等.石人溝鐵礦露天轉地下過渡期采場結構參數研究[J].礦業研究與開發,2008,28(3):1-2.

[3] 鄭 云.會理鉛鋅礦采礦工藝及采場結構參數的改進[J].采礦技術,2011,11(4):17-18.

[4] 劉祖德,趙云勝.雞籠山金礦采場結構參數的數值模擬分析[J].礦業研究與開發,2007,27(6):7-8.

[5] 陳小康.露天坑下殘礦回收安全控制技術研究[D].長沙:中南大學,2010:1-76.