基于CAD平臺的加工中心用組合夾具設計方法

王 準

(安徽工程大學機械與汽車工程學院,安徽蕪湖 241000)

無論國內還是國際市場,當前顧客對產品的多樣性、個性化需求越來越強烈,這迫使制造者從設計到生產的各環節上,要有快速應變的能力。而這種能力的基礎,就是所謂的柔性制造、敏捷制造等先進制造理念及其使能技術[1-3]。

從實用角度看,這些使能技術大致可以分為軟件平臺和硬件設備兩大方面。出自軟件本身的共性,無論哪個層次的CAD平臺,其柔性、靈活性是大同小異的。因此,硬件設備方面的可變性、可重組性如何,顯得更加突出。目前,提高硬件設備配置靈活性的一個主導思路就是模塊化。組合夾具便是這種理念下的制造裝備之一[4-7]。為此,筆者研究了幾個CAD平臺上組合夾具計算機輔助設計技術,總結出針對加工中心使用場合,設計、裝配組合夾具的一些共性措施。希望這些技術手段,可以幫助我國機械制造企業能更有效地提高其生產制造中的靈活性,以適應當今客戶化的、競爭日益白熱化的市場趨勢。

1 組合夾具元件及其特征模型

1.1 組合夾具特點及其設計使用中存在的問題

如圖1所示,機械制造業的基本單元是所謂的工序工藝系統,一個工序工藝系統由機床、夾具、工件、刀具及控制部分(數控加工中,主要是CNC)構成。其中,工件是構建一個工藝系統的出發點——整個工藝系統是圍繞著具體工件展開的;而夾具是構建一個工藝系統的“紐帶”。工件是產品形成過程中的一員,產品要多變,工件就會多變;工件要變化,圍繞其構建的工藝系統應該能夠及時跟隨變化。顯而易見,工藝系統的這種柔性是需要通過柔性的“紐帶”來實現——柔性夾具,即,組合夾具。

國內有不少組合夾具元件的專業生產企業,每個企業都能提供組合夾具8大類基本元件的詳細規格資料。但這些資料都是以文字、表格、二維工程圖、照片或彩圖等方式展示給用戶的,不能被計算機輔助工藝設計過程直接導入使用。當今時代,計算機輔助設計與計算機輔助制造技術(CAD/CAM)已經普及,機械制造企業希望在其工藝設計,特別是計算機輔助組合夾具設計中,能夠直接調用夾具元件的特征模型,以實現工藝規程的快速準備。而要達到此目標,就需要各個機械制造企業,能在其工藝設計部門所熟悉使用的CAD平臺中,準備好組合夾具元件的特征模型庫。

1.2 組合夾具元件特征概述

組合夾具的8大類基本元件(基礎件、支承件、定位件等),都已有國家標準或行業標準[8-9],因此,組合夾具元件屬于標準件范疇。標準件的標準與規范中,會明確劃定該標準件全面的工程技術參數,這些技術參數,涵蓋兩方面要求:幾何參數與非幾何參數。

從CAD/CAM的特征模型角度看,上述參數就是幾何特征和非幾何特征。幾何特征包括兩方面內涵:形狀與拓撲結構;非幾何特征,便是除了“形與拓撲”之外,所有與零部件相關的工程信息,包括:材料、加工方法、加工精度、裝配方法、設計者、供應商、價格等等。在標準件的規范中,幾何特征,一般是以“工程圖簡圖”配合“列表”方式,進行表達的;而非幾何特征,一般是以單列文字方式給出的。對于這些信息,各類CAD平臺都可以進行處理,生成其平臺內的特征模型。不過,不同CAD平臺,在具體實現方式上有所不同,本文第3節中,筆者會針對幾個主流CAD平臺(Inventor、Solidworks、Catia 等),就組合夾具元件特征模型創建技術,給出筆者的研究對比結果。

2 CAD平臺中組合夾具元件特征模型庫創建步驟

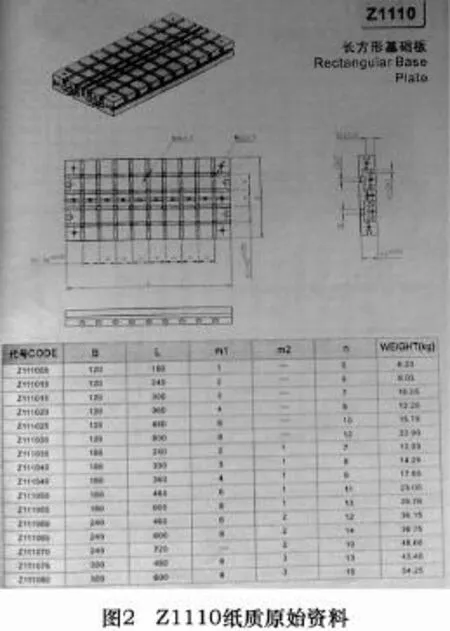

2.1 一個組合夾具代表性元件的特征分析

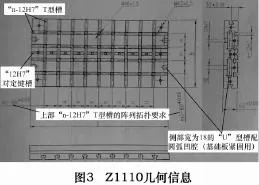

如圖2所示,為組合夾具基礎件之一——長方形基礎板(Rectangular Base Plate)Z1110,該元件是組合夾具眾多標準件中,比較有代表性的元件之一[10]。該零件幾何信息與部分標準規格信息參見圖3和圖4。由圖可知:Z111080規格,是該“長方形基礎板Z1110”所有規格中,結構最全的元件,筆者把其命名為“典型件”。其主要的幾何形狀特征有:由B×L×60(厚度)確定的長方“形特征”;由“12H7”確定的對定鍵槽“形特征”;由“n-12H7”和T槽標準確定的T型槽“形特征”;由 M12/16螺孔標準確定的孔“形特征”等[11]。Z111080主要的幾何拓撲特征有:側部T槽、螺孔、寬為18的“U”型槽(用于Z1110固定)及其側凹等結構的“鏡像關系”;上部 T槽、螺孔的“陣列關系”等。Z1110基礎板主要的非幾何特征有:材料、精度、規格等等。本文第3節中,便是以Z1110為例,分析、說明各CAD平臺中,創建組合夾具標準件特征模型庫工作中關鍵問題的。

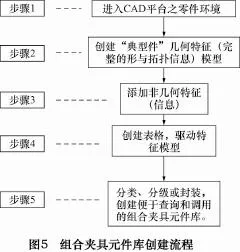

2.2 組合夾具元件特征模型庫創建步驟

根據1.2節分析可知,組合夾具元件屬于標準件,而標準件的特征模型,在各類CAD平臺中,可以使用“系列化零件特征模型”技術來創建。筆者把不同CAD平臺中,組合夾具元件特征模型庫的創建過程,歸納為5個步驟,如圖5所示。

步驟1,進入CAD平臺的單個零件特征建模環境。

步驟2,創建“典型件”幾何特征模型。根據標準件已有的各種資料(文字、表格、工程圖、彩圖等),分析、確定該類零件所具備的幾何信息和非幾何信息,特別是幾何信息中的結構拓撲信息。一些復雜的結構拓撲關系,可以用表達式(函數化)來表達、傳遞其內在關系。進一步,找出該類標準件所有規格中,結構最全的“典型件”(參見2.1中的Z111080規格),進行幾何特征建模。

步驟3,添加非幾何特征。把材料信息、加工方法(正確特征名)、尺寸精度、設計者、供應商等非幾何信息,逐一添加到幾何特征模型中。

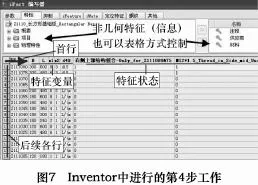

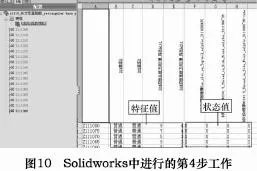

步驟4,用表格驅動特征模型。把同一標準件,不同規格間的特征(幾何與非幾何)差異,用Excel表格進行區分與表達:一般情況下,把首行中各個單元格設置為“特征變量”和“特征狀態”;把后續各行相應單元格,設置為具體規格的“特征值”和“狀態值”。在表格中,可以使用“特征抑制”與“取消抑制”(即狀態值)等手段來表達結構拓撲關系,最終形成可以用表格驅動的“系列化零件特征模型”。

步驟5,創建便于查詢和調用的組合夾具元件庫。由于組合夾具元件種類及其規格并不復雜,因此,完全可以參照現成的8大類元件目錄結構(紙質的文本目錄),利用文件夾管理方式,分類、分級建立文件夾,存儲相應“系列化零件特征模型”文件,形成便于夾具設計工作中查詢與調用的元件特征模型庫。

不同CAD平臺,第1、2、5步的工作過程基本相同,主要的區別在于第3和第4步。下面以Z1110為例,進行說明。

3 幾個主流CAD平臺特征模型庫創建要點

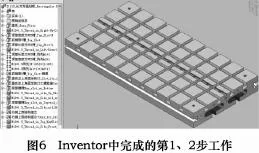

3.1 Inventor中特征模型庫創建關鍵點

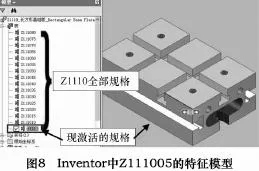

圖6是Inventor中創建的“典型件”——Z111080的幾何特征模型及其特征樹,即第1、2步完成的工作。第3步——非幾何特征的添加:尺寸精度等,可以在驅動尺寸中賦值——公差值或符號;其他非幾何特征——設計者、單位、材料等可以在 iProperties中添加[12]。對于第4步工作,Inventor平臺中,可以使用“iPart編輯器”完成,如圖7所示。其中,幾何形狀特征直接在“參數”標簽中設置;幾何結構拓撲關系可以在“抑制”標簽中設置;非幾何特征在“特性”標簽中設置。圖8展示的是:由表格驅動的Z1110系列化特征模型中的最小規格——Z111005之特征模型。

3.2 Solidworks中特征模型庫創建關鍵點

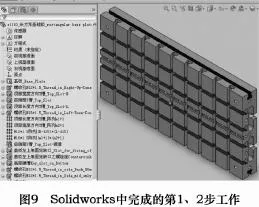

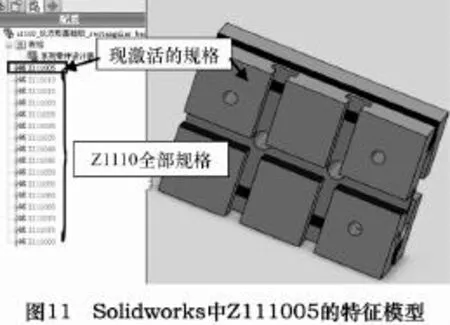

圖9是 Solidworks中 Z111080幾何特征模型。Solidworks中的尺寸精度,同樣可以在各個驅動尺寸中賦值;設計者、單位、材料等可以在“文件-屬性”對話框中添加。Solidworks平臺內,可以通過“插入設計表”方式來建立表格驅動的元件特征模型。圖10展示的是設計表格界面,需要表格控制的各類特征,可以直接在“單元格”中添加“U-激活/S-壓縮(抑制)”字母符號(狀態值)進行控制。圖11為Z111005的特征模型。

3.3 Catia中特征模型庫創建關鍵點

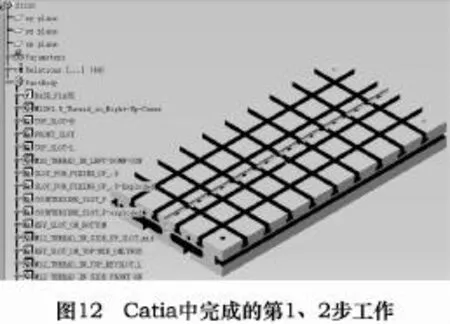

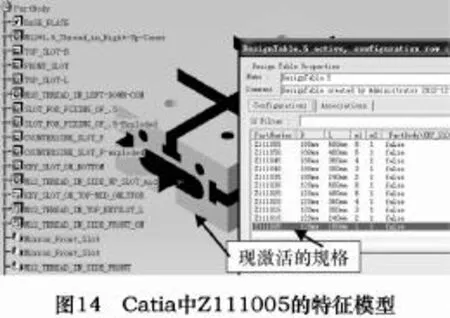

圖12是Catia中創建的“典型件”幾何特征模型。非幾何特征:尺寸精度等,類似地在驅動尺寸中添加公差數值;產品規格、版本信息等可以在零件“Properties”的“Product”標簽下設置;材料特征,可以用“Apply Material”工具添加。對于第4步工作,需要借助“Knowledge(智能)”工具集中的“Design Table”,配合Excel便可完成相關工作,如圖13所示。需要控制的各類特征及其拓撲關系,可以在相應單元格中用“True-激活/False-抑制”單詞進行協調。圖14顯示的是Z111005特征模型。

3.4 其他平臺中特征模型庫創建關鍵點

MDT中元件庫的創建方法與Inventor基本一致,圖15展示的是MDT中Z1110“典型件”的特征模型及其特征樹。

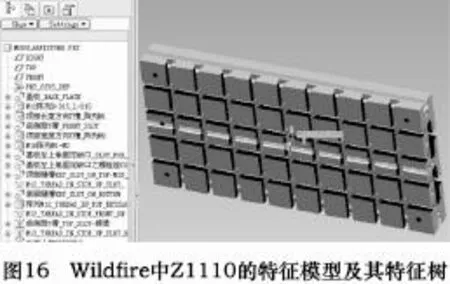

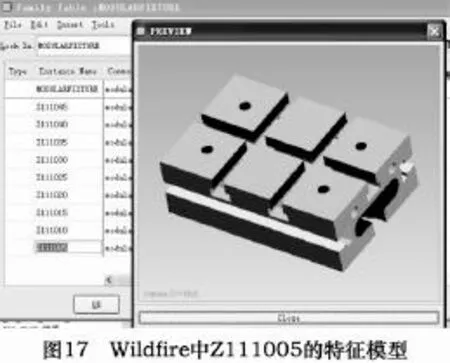

圖16是Wildfire中Z1110之“典型件”。Wildfire中激活“Tools”菜單下的“FamilyTable”,便可配合 Excel來完成表格驅動特征模型。在相應單元格中填寫“Y-激活/N-抑制”字母,就能控制的各類拓撲關系。圖17顯示的是“Family Table”中預覽的Z111005的特征模型。

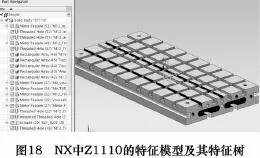

圖18是Siemens NX中Z1110的“典型件”。NX平臺內,可以通過“Part Families”工具來創建表格驅動的特征模型;在表格的單元格中填入“Yes-激活/No-抑制”單詞,進行幾何結構的控制。圖19是NX中Z111005的特征模型。

3.5 庫元件的使用方法

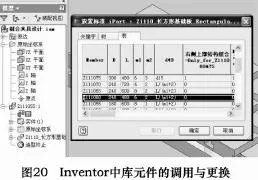

不同CAD平臺的設計(組件)環境中,庫元件使用方法上,略有差異。如圖20所示,Inventor調用初始時,就出現選擇對話框,調用完成后,也可以“右擊表格”進行“更改零部件”。而Solidworks中,直接調用后,通過右擊菜單中的“配置零部件”,激活庫元件的規格選擇欄,進行選用與調整(參見圖21)。

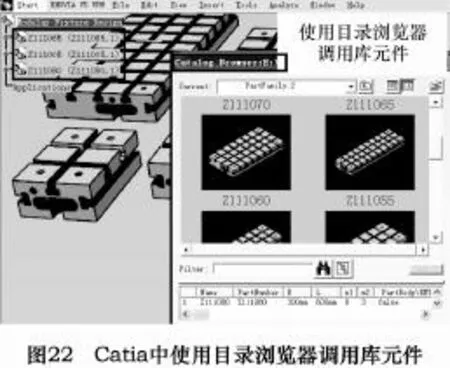

Catia中,可以用目錄編輯器(Catalog Edit)歸類、存儲“表格驅動的零件”;使用目錄瀏覽器(Catalog Browser)調用庫元件,如圖22所示。其他CAD平臺中,庫元件的調用方法,與上述三種情況之一類似,此處不再贅述。

4 加工中心用組合夾具計算機輔助設計

4.1 普通專用夾具與組合夾具CAD比較

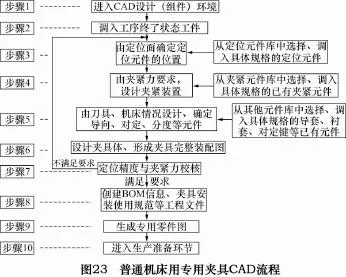

圖23是通用的計算機輔助夾具設計(CAFD)工作流:由定位、夾緊要求,選擇和設計定位元件與夾緊裝置;對定、導向等元件由具體機床情況取舍;最后,用夾具體把所有元件和裝置,連接成一個有機整體——專用夾具。

根據1.1節和圖1,可知:工件是夾具設計中的驅動源,整個夾具的設計流程就是從具體工件的具體加工工序要求開始的,并服從工序工藝系統的控制與協調;另外,對于一般專用夾具而言,除了夾具體是湊配出來的專用零件外,其他大部分元件屬于標準件。因此,CAD環境下,專用夾具設計過程的實質,可以描述如下:在CAD平臺的組件環境下,以Topdown和BottomUp混合方式,由工件及其工序加工要求(定位、夾緊、導向、對定等要求),調入各個標準元件特征模型,湊配夾具體等專用件;最后由湊配出的夾具體,把所有元件和裝置,連接成整體——專用夾具。

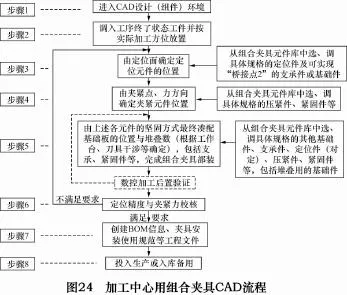

對于組合夾具而言,夾具體是8大件中的基礎件,也是標準件。因此,組合夾具計算機輔助設計過程的實質,被筆者描述為:在CAD平臺的設計環境下,由“工件及其工序工裝要求”(由工藝規程確定,見圖1),以BottomUp為主Topdown為輔的方式,調用各類組合夾具庫元件,設計、湊配(相互位置上)、組裝而成。如圖24,就是加工中心用組合夾具CAD流程。

4.2 加工中心用組合夾具CAD中的關鍵工作

夾具是針對既定工藝規程來設計的,也就是說,此時所用的機床型號等設備信息是明確的[13]。根據1.1節的分析可知,夾具是工藝系統組建中的“紐帶”。換而言之,在工藝系統中,夾具有兩個“連接端”(參見圖1):一端是與機床相連,另一端是與工件相連。夾具與機床的“橋接點”(本文暫稱為橋接點1),在機床工作臺上表面與夾具體(組合夾具的基礎件)下表面之間;夾具與工件的“橋接點”(本文暫稱為橋接點2),在夾具體(或經支承件過渡)上表面與工件主定位面之間。圖24的工作流,便是基于此原理展開的。下面是針對鏜銑加工中心用組合夾具CAD,筆者研究歸納出一些關鍵點。

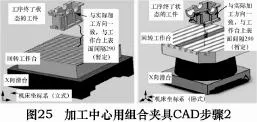

步驟 1,進入 CAD平臺的組件(Assembly)環境——打開含加工中心工作臺的組件文件。如圖25所示,工作臺處于機床復位回零時的位姿。這既為“橋接點1”做好準備,也為工藝系統數控加工后置驗證奠定基礎。

步驟2,調入被該數控機床加工完成后的零件特征模型(工序終了狀態),并按照加工完成后的位姿,用CAD平臺的裝配約束工具(如配合、對齊、插入等),進行初步定位。如圖25所示:左邊針對的是立式五軸加工中心;右邊針對的是臥式五軸加工中心[14](后續各圖中,左右方情況相同)。

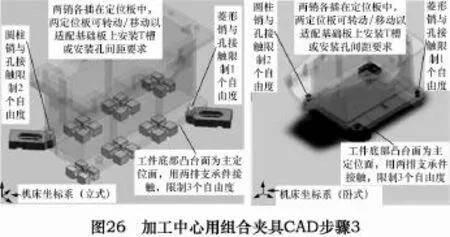

步驟3,按照主定位面、第2定位面等的順序,依次調入所需的基礎件和定位件,并根據“橋接點2”的特性要求,用裝配約束工具,初步放置各個定位件。此步驟中,“橋接點2”包括:工件第1基準面——主定位面與基礎件或支承件上表面接觸點;還包括:工件第2、第3基準面與定位元件(銷或支承件)的接觸點。這些“橋接點”,都遵循“六點定位原理”來確定其位置。參見圖26(圖中隱藏了工作臺等機床部件)。

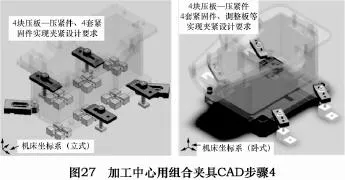

步驟4,調入“壓緊件”、“緊固件”等,按照對夾緊力作用點、作用方向的設計要求,使用裝配約束工具,湊配好各自的正確位置,如圖27所示。

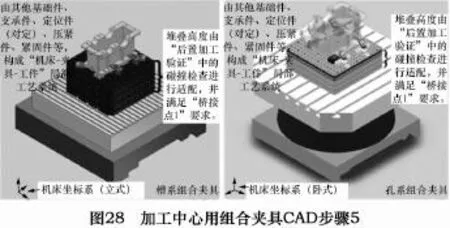

步驟5,考慮所用數控機床的結構布局、刀具裝夾尺寸及主軸懸伸結構,按照“橋接點1”的要求,調入所需的堆疊基礎板、夾緊件、定位件(對定)、緊固件等,使用裝配約束工具,完成夾具的部裝工作:使“機床-夾具-工件”這一工藝系統的局部結構,滿足工藝規程中提出的初步要求,如圖28所示(圖中隱藏了基礎板與工作臺間的裝夾元件)。

此時,可進入“數控加工后置驗證”環節,研判組合夾具結構尺寸是否滿足實際加工時的動態要求[15]。

步驟6,根據工藝規程中對工序質量的要求,考慮切削載荷及夾緊力,對定位精度進行計算、分析、判斷,如果不能滿足要求,還需要返回到步驟3——改進夾具設計;如果滿足要求,則依次進入步驟7和步驟8。此過程,可以借助CAD平臺的尺寸鏈計算工具(如Inventor中的“公差/配合計算器”等)與FEA模塊來輔助完成。

步驟7和8,對于BOM信息,大部分CAD平臺,都可以從元件特征模型中無縫繼承、獲取;工件在夾具上的安裝、使用以及夾具與工作臺的對定裝夾等技術規范,可以用CAD平臺中的工程圖模塊表達、輸出。同時,組合夾具的安裝、操作順序等裝配工藝規程信息,還可以調用CAD平臺中的動畫功能,進行視頻錄制并傳遞給最終用戶,以適應批量生產的需求。

5 結語

本文從工藝系統角度,詳細分析、總結了實現柔性制造的一個重要裝備——組合夾具,在當今幾個主流CAD平臺中的設計技術。提出,根據各個CAD平臺特點,首先建立可以表格驅動的組合夾具元件特征模型庫;然后,在各個CAD平臺的設計環境中,根據加工中心工作特點,由定位、夾緊、加工動態等要求,逐步調用庫元件,最終推演出滿足工序要求的夾具。這些技術可以幫助相關企業去提高其已有組合夾具的使用效率,同時也有助于組合夾具這一柔性裝備的進一步推廣使用。

從全制造業看,生產標準件類企業,都可借用本文的技術結論,在供應硬件產品的同時,另外配套提供各類CAD平臺的特征模型庫,從而提高其用戶的使用效益;進一步可以利用數據庫管理技術,進行元件庫的界面封裝,以方便大量庫元件的調用。

[1]劉玉霞,王勇.柔性制造系統及其應用[J].制造技術與機床,2008(1):124-126.

[2]蔡葛明.FMS的應用前景探討[J].機械研究與應用,2007(2):11-13.

[3]鄭玉皎,宋寶妮,曹英志.柔性制造系統在制造業中應用研究[J].齊齊哈爾大學學報:自然科學版,2009(5):26.

[4]馬自勤,王秀倫,楊志剛,等.數字組合夾具管理系統[J].制造技術與機床,2006(3):78-80.

[5]金福吉.現代機械制造與柔性組合夾具——《藍新特組合夾具》介紹[J].機械職業教育,2007(12):65-67.

[6]金福吉.藍新特柔性組合夾具的應用[J].中國職業技術教育,2007(34):60.

[7]張勇毅.夾具技術信息化創新實現組合夾具智能化[J].世界制造技術與裝備市場,2012(1):93-94.

[8]融亦鳴,朱耀祥,羅振璧.計算機輔助夾具設計[M].北京:機械工業出版社,2002.

[9]朱耀祥,浦林祥.現代夾具設計手冊[M].北京:機械工業出版社,2010.

[10]寧波市鄞州飛翔組合夾具廠.組合夾具元件品種、規格速查手冊[Z].

[11]中國國家標準化管理委員會.GBT 2804-2008組合夾具元件結構要素[S].北京:中國標準出版社,2008.

[12]王準.基于Inventor與Vericut的四軸臥式加工中心設計方法[J].組合機床與自動化加工技術,2012(12):105-108.

[13]趙如福.金屬機械加工工藝人員手冊[M].4版.上海:上海科技出版社,2006.

[14]王準.基于CAD與NC加工驗證的五軸加工中心設計方法[J].制造技術與機床,2013(1):53 -57,61.

[15]王準.四軸臥式加工中心上后置加工仿真的實現[J].制造技術與機床,2012(12):229-233.