BMW公司新型4缸2.0 L增壓直接噴射汽油機

【德】 Steinparzer F Klauer N Kannenberg D Unger H

1 4缸機替代6缸機

BMW公司全球在售轎車發動機的功率范圍主要在130~200 k W之間。迄今為止,汽油機的功率范圍被6缸自然吸氣發動機所覆蓋。這一機型在BMW公司內部已被驗證,是一種十分成功的機型。因此,長期以來,該6缸自然吸氣汽油機是BMW公司發動機品種中全球銷量最大的機型。該系列汽油機始終能夠令人信服,不僅是因其運行平穩性被不斷改善,而且與其他競爭機型相比,其燃油耗非常低。

確實,BMW公司在實施雙渦輪增壓項目的過程中,不僅在6缸機上,而且在小型4缸Mini直接噴射汽油機上都應用了全可變氣門機構和渦輪增壓,并已投放市場,這是渦輪增壓汽油機提高效率和有效功率的必由之路。現在,這些技術已被用于新型2.0 L汽油機,并將其擴展到了BMW公司產量最大的功率區段。同時,這一新機型繼承了6缸增壓汽油機可靠性好的結構特點,例如雙渦輪增壓燃燒過程(可變氣門機構渦輪增壓直接噴射)、雙流道增壓技術和全鋁結構型式等,這些技術組合形成了全新的技術。于是,BMW公司成了全球首家在量產發動機上應用金屬線材電弧噴鍍(LDS)氣缸套涂層的制造商。

2 目標設定

為了滿足未來全球不斷收緊的排放法規限值要求,發動機的效率應更高,結構更緊湊輕量,功率更為強勁。針對新機型的開發提出了一些要求,因此在設計任務書上也相應確定了以下目標:(1)頂級機型的升功率要達到90 k W;(2)在稍高于怠速的低轉速區域能達到較大扭矩,即低端扭矩;(3)其瞬態加速性與功率相同的自然吸氣發動機相比,應具可比性;(4)不僅在法定試驗循環中,而且在用戶實際使用中,燃油耗都較低;(5)具有滿足包括超低排放汽車在內的全球最苛刻廢氣排放標準限值的潛力;(6)采用鋁氣缸體曲軸箱和創新氣缸工作表面技術的輕量化結構型式;(7)通過優化基本型發動機和應用最佳的摩擦副設計,達到最小的曲柄連桿機構摩擦;(8)沿用BMW公司高效動力學組合的節油措施;(9)采用2根平衡軸高度有偏差的質量平衡機構,以及提高運轉均勻性的附加措施,以獲得最佳的運行平穩性;(10)在BMW公司整個汽車型譜中,配裝上具有良好的兼容性;(11)適合于所有全輪驅動車型;(12)可在BMW公司生產組織中進行互換和集成。

3 發動機方案

2.0 L的新型4缸汽油機在135~180 k W范圍內被分成多檔功率等級,所有變型均采用相同的基本型發動機方案,其特點是尺寸非常緊湊,質量輕,并具有非常高的靜態和動態剛度。圖1示出了該機型的縱橫剖視圖。燃燒室采用4氣門技術、中央布置的噴油器及火花塞,并采用橫向換氣方式,新鮮空氣從發動機左側輸人,而廢氣從發動機右側排出。除了電動水泵之外,所有的輔助設備都位于發動機左側,因此,發動機右側為廢氣渦輪增壓器和近發動機的催化轉化器提供了盡可能大的布置空間。

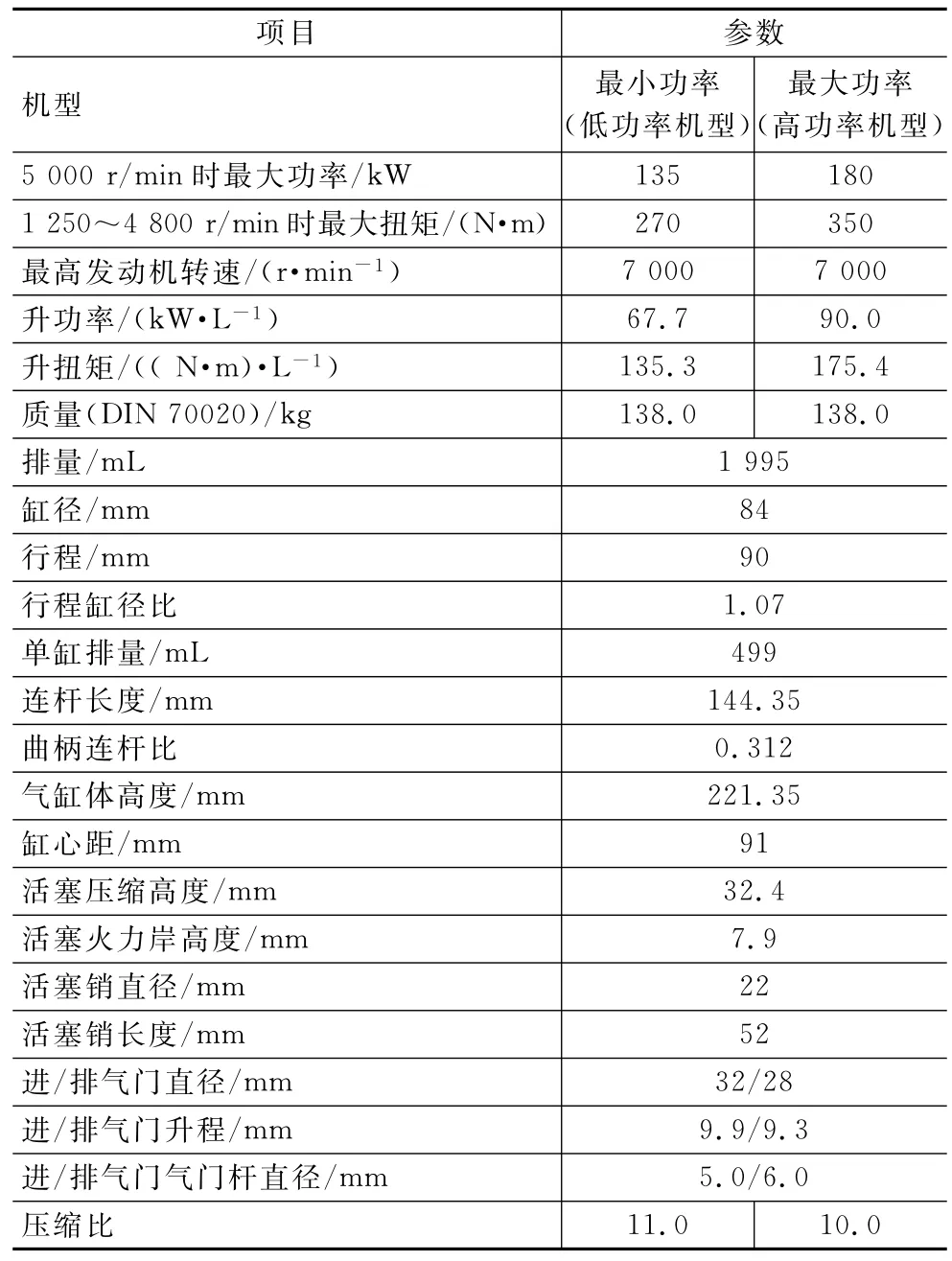

就發動機的基本外形尺寸而言,多年來,BMW公司的直列式汽油機單缸排量均為0.5 L,缸心距均為91 mm,燃燒室最高燃燒壓力為13 MPa。因此,它為這一系列發動機進一步提高功率提供了足夠的儲備。表1列出了新型汽油機的主要技術規格。

4 氣缸體曲軸箱

表1 新型汽油機的主要技術規格

壓鑄鋁氣缸體曲軸箱被設計成帶有從曲軸中心剖分的床板式主軸承座框架結構型式(圖2),上下2部分均采用AlSi9Cu3鋁合金壓鑄而成,并且在主軸承座框架中鑲鑄鋼軸承鑲套,起到加強作用,而曲軸軸承中心相對于氣缸軸線偏移14 mm,曲柄連桿機構的錯位能夠減小活塞在膨脹作功行程期間的側向力。為了加強氣缸之間鼻梁區域的冷卻,分別設計了雙V形冷卻液鉆孔。

將LDS涂層技術應用于氣缸工作表面,在量產發動機上尚屬首例。在事先經過預處理的氣缸工作表面上,用電弧噴鍍1層比灰鑄鐵氣缸套薄約0.3 mm的鐵基合金。在預處理工作表面時,采用高壓噴射乳化液的方法使其表面粗糙,而且重復進行多次,以使噴涂層彼此間機械貼合得更為牢固。與灰鑄鐵氣缸套相比,這種技術的主要優點是質量較輕,散熱較好,而且能為氣缸間鼻梁區有針對性的冷卻提供更大的空間。

5 氣缸蓋、配氣機構和燃油供給系統

氣缸蓋(圖3)由AlSi7MgCu0.5鋁合金用重力金屬模澆鑄而成,緊接著進行熱處理,以提高強度。由于氣缸蓋中的冷卻水套設計得較靠近火力面,因而須對臨界范圍內的冷卻液流動進行優化計算,之后能夠十分有效地減輕燃燒室頂部的熱負荷。凸輪軸和偏心軸軸承座被鑄成一體。

鏈傳動機構的布置及其大部分零件,包括Valvetronic可變氣門機構伺服電機在內的氣門傳動機構部件,以及噴油器和火花塞,原則上仍沿用市售6缸渦輪增壓汽油機所用的部件[1]。

凸輪軸是組合式的,并附帶了傳動式高壓燃油泵和真空泵。凸輪軸相位調節器是一種液壓葉片式調節器,進氣凸輪軸的相位調節角度為70°,而排氣凸輪軸的相位調節角度為55°,其控制用的4/3路電磁閥被集成在凸輪軸中心緊固螺栓中。

高壓燃油系統基本上由高壓燃油泵、共軌、高壓油管和噴油器等部件組成。系統壓力按特性曲線場進行調節,最高系統壓力為20 MPa。高壓燃油泵是單柱塞泵,并直接由排氣凸輪軸上1個三凸起凸輪驅動。噴油器由電磁閥執行器控制,并配裝了孔徑為0.2 mm的6孔噴油嘴,其特點是噴油量非常小且恒定不變。

6 曲柄連桿機構

5道軸承支承的曲軸由C38mod BY合金鋼鍛造而成,并具有4塊平衡重。主軸頸和連桿軸頸的直徑均為50 mm,所有的軸頸均經感應淬火。軸向止推軸承位于第2缸和第3缸中間,且做成180°軸承型式。為了將摩擦和軸承磨損降低到最低程度,所有的軸頸均經拋光。主軸承為二元合金軸承,而為了與發動機起動-停車系統組合,確保在發動機使用壽命期內可靠運行,連桿軸承必須采用5層結構型式。連桿同樣也是鍛制而成,其小頭孔中鑲有卷制的青銅襯套,該襯套孔經精加工成型,并被冷壓人連桿小頭孔。

對鑄鋁活塞的第1道活塞環槽進行了硬化陽極化處理。活塞環組由第1道矩形環、第2道鼻形環和第3道刮油環組成。為了將曲柄連桿機構的摩擦減至最小,選擇了盡可能小的活塞環張力,并且活塞裙部涂有減小摩擦的涂層。根據功率等級的不同,選用了2種壓縮比方案,高功率機型的壓縮比為10.0,而低功率機型的則為11.0。

同時注意到在模型3的控制變量中,研究生畢業學校等級對研究生的學術水平有顯著的正向影響,這表明從統計學意義上來講,國家重點院校對研究生學術水平的影響要顯著高于其他一般普通院校,這與我們的經驗也是比較吻合的。但是當模型中引入研究生學術感知力變量時,控制變量對研究生學術水平的影響并不顯著。

7 機油泵和質量平衡機構

發動機潤滑機油通過1個體積流量可調的擺動滑閥式機油泵供給,該機油泵與質量平衡模塊作為1個整體單元布置在發動機油底殼中,并由曲軸前端通過1根噪聲極低的齒形鏈條傳動。質量平衡機構的結構和功能將在后文予以詳細介紹。發動機的機油壓力由1個電磁閥根據每個運行工況點的需求進行調節,因此明顯減少了驅動功率。

8 氣缸蓋罩、曲軸箱通風和機油分離

由塑料制成的氣缸蓋罩不僅承擔密封功能,而且還集成了曲軸箱通風和機油分離裝置。同渦輪增壓汽油機的情況一樣,曲軸箱通風通常經過2種途徑返回到氣缸中:部分負荷時在節氣門后直接進人氣缸蓋進氣道;而在較高負荷,亦即較高增壓壓力時,則返回到廢氣渦輪增壓器壓氣機葉輪前的進氣空氣管中。

為了在各種使用場合,包括使用臨界品質燃油的市場或極端氣候情況下,在整個機油更換周期中確保良好的機油品質,發動機應配備曲軸箱通風裝置,確保始終有新鮮空氣流過曲軸箱,以避免凝結物沉積在發動機機油中,從而有效地預防機油品質的惡化。

9 發動機機油循環回路

發動機機油循環回路示于圖4,由布置在油底殼后部的擺動滑閥式機油泵供給機油。機油泵后的機油先通過1個板式機油冷卻器,然后,再經過直接布置在主油道前的機油濾清器供給發動機潤滑,并有針對性地將潤滑機油供給用于活塞冷卻的噴嘴、鏈傳動機構(包括伺服電機齒輪在內的Valvetronic全可變氣門機構的運動件),以及排氣凸輪軸等。

在主油道上安裝了1個組合式機油壓力-溫度傳感器,其壓力信號用于按發動機特性曲線場調節的機油泵,而機油溫度則輸人發動機電控系統的發動機熱管理協調器中。為了實時監測機油狀況,在油底殼中布置了1個熱機油液面傳感器,使駕駛員能隨時通過儀表盤知曉實時機油狀況,并在機油太少時收到相應的報警。

10 冷卻液循環回路

冷卻液循環回路(圖5)同樣由電控單元的發動機熱管理協調器根據需要進行調節,而冷卻系統中的電動冷卻液泵、按特性曲線場調節的節溫器和電動風扇都用作調節裝置,這樣能按預先規定的要求,在每種運行狀態下,將發動機調節到最佳的運行溫度。為了能對突變負荷作出快速的反應,將按特性曲線場調節的節溫器布置在發動機冷卻液進口處。電動冷卻液泵既能在發動機暖機期間完全停止工作,又能在發動機全負荷運行停機后繼續承擔起廢氣渦輪增壓器空轉時其軸承部位的冷卻任務。

11 增壓和排氣后處理

為了獲得類似自然吸氣發動機的理想瞬態性能,廢氣渦輪增壓器和排氣管的設計十分重要,按BMW公司的慣例,總是將換氣相互干擾的氣缸間的排氣流分開。為了在渦輪中有效地將排氣分流,將增壓器渦殼到渦輪葉輪的廢氣渦道相應分開,做成雙流道渦輪增壓器。同時,將排氣管設計成具有中空隔熱層的雙層薄鋼板結構型式,以確保能盡量減少從排氣門到增壓器渦輪管路段的廢氣能量損失。

增壓器渦輪殼中的廢氣放氣閥旁通道被設計得非常短,這樣,在對廢氣凈化起關鍵作用的催化轉化器加熱運行時,其廢氣中的熱量就能高效地抵達近發動機布置的整體式催化轉化器。廢氣放氣閥由1個尺寸規格較大的真空膜盒氣動操縱。為了避免在自發卸載時造成不希望出現的泵吸效應,在壓氣機側集成了1個空氣循環滑閥。催化轉化器靠近發動機布置,并采用兩級串聯式結構型式:第1級是孔密度為600 cell/in2①為了符合原著本思,本文仍沿用原著中的非法定單位——編注。的高密度整體式蜂窩載體,而第2級則采用孔密度為400 cell/in2的整體式蜂窩載體。為了進行調節和車載診斷檢測,在催化轉化器進口喇叭口處設置第1個氧傳感器,在2個整體式載體之間的催化轉化器筒體上布置第2個氧傳感器。廢氣端的總體布置結構型式示于圖6。

12 發動機功率

如圖7所示,采用雙渦輪增壓技術后,達到了極其豐滿的扭矩特性曲線,尤其是在非常低的發動機轉速(1 250 r/min)時就能提供最大扭矩350 N·m。與排量3.0 L的6缸自然吸氣汽油機相比,在可供使用的扭矩方面,特別是低轉速扭矩的優勢尤為明顯。在5 000 r/min時,最大功率達到180 k W。

由于采用了雙渦輪增壓技術,幾乎完全避免了眾所周知的“渦輪穴”(即渦輪增壓器響應遲緩)弊病。這種非常快速的加速響應性能是通過多項措施達到的。由于采用了氣門控制全可變氣門機構,消除了通常進氣時空氣充滿進氣總管可能產生的停頓時間。因為是通過調節進氣門開啟來控制負荷的,所以能無時間滯后地提高氣缸的充氣程度,從而提高了發動機的輸出扭矩。

此外,通過采用全可變氣門機構,有可能減小自然吸氣發動機全負荷范圍內的進氣門升程,實現氣缸中的殘余廢氣份額最少,同時充氣效率(換氣結束后在氣缸中保留的新鮮充量)又最高。在增壓范圍內,低轉速時運用凸輪軸相位調節器進行相應調節,可利用掃氣壓力差(進氣壓力高于排氣背壓)將殘余廢氣從氣缸中清掃出去,而加大的廢氣質量流量又為廢氣渦輪提供了相應較高的能量,從而為壓氣機產生了較大的驅動功率[3]。

從圖8清晰可見,與無氣門控制的全可變氣門機構并采用單流道渦輪增壓器的常規發動機相比,當負荷突變時,采用雙渦輪增壓技術后,在扭矩提升方面具有明顯的優勢。在負荷突變后,雙渦輪增壓發動機達到最大扭矩要比常規發動機快40%以上。新型4缸汽油機將理想的低轉速扭矩輸出與快捷的加速響應性能相結合,能在非常低的轉速下不受限制地運行。

13 燃油耗

雖升功率(90 k W)和升扭矩(175 N·m)都較高,但仍實現了10.0的高壓縮比,這是達到低燃油耗的基礎,而在降低功率的機型上,壓縮比甚至達到了11.0。另一方面,借助于氣門控制的全可變氣門機構實現了進氣門無級調節,并可消除換氣節流,而且因部分負荷時進氣門升程較小,可減少摩擦功。這些改進燃燒過程的措施與按特性曲線場調節的機油泵、電動冷卻液泵,以及降低摩擦等其他改進措施相結合,能使發動機在整個特性曲線場內獲得非常低的燃油耗[4]。

此外,采用雙渦輪增壓技術的組合方案,在低轉速時具有提高扭矩的潛力,以及響應較快的加速性能,使低轉速下的行駛成為可能,特別是在結合采用8檔自動變速器和大后橋傳動比的情況下,能使用戶在燃油耗非常低的特性曲線場工況點行駛。通過特性曲線場中燃油耗的改善和運行負荷工況點的移動,根據車型和變速器類型的不同,可以獲得比老車型燃油耗低約15%的效果。圖9示出了要達到的高效動力學目標。采用雙渦輪增壓技術的新型4缸汽油機,無論在經濟性上,還是在加速性上,都明顯優于原先的6缸自然吸氣汽油機。

14 振動和噪聲

因為新型4缸汽油機要替代以運轉平穩性而著稱的6缸汽油機,因此特別關注其振動和聲學性能。除了采取許多針對性措施(例如加強床板式主軸承座框架、分隔式燃油共軌和噴油器密封閥元件)之外,還首次采用了高度有偏差且平衡重不對稱配置的雙平衡軸。由于直列4缸汽油機存在二級自由慣性力和慣性力矩,故面臨特殊的挑戰。借助于雙平衡軸能夠完全平衡自由慣性力(圖10)。通過2根平衡軸的高度偏差同樣可以平衡慣性力矩,通過高度偏差產生力矩,從而抵消曲軸連桿機構的自由慣性力矩。

新型4缸汽油機采用了一種創新的方法,以此達到優化慣性力矩的平衡效果。由于2根平衡軸位置的高度偏差在結構上受到限制,因此將2根平衡軸的平衡塊不對稱布置,這樣能改善平衡軸對慣性力矩的平衡效果。因平衡塊質量的不同所產生的另一個平衡力矩附加到由高度偏差所產生的平衡力矩上,于是形成了較大的力矩,這相當于采用了1個平衡效果較大的高度偏差,而慣性力的平衡則保持不變。高階慣性力矩的平衡明顯降低了振動水平,特別是在低負荷運行范圍內。因此,即使在發動機最高轉速范圍內,用戶在汽車上也能感覺到高速運轉柔和性[5]。

15 結語

新型2.0 L 4缸渦輪增壓汽油機成功地將優異的扭矩特性和高升功率與低燃油耗和出色的振動噪聲性能相結合。這種非常緊湊的高剛度基本型發動機結構結合采用全可變氣門機構、缸內直接噴射和雙流道增壓器的雙渦輪增壓技術,為其性能奠定了良好的基礎。BMW公司用這種新型汽油機進一步降低了轎車的平均燃油耗,即使在全球排放法規限值進一步收緊的情況下,也能確保滿足廢氣排放標準的要求。