車削復合機床的設計制造

孫彥旭 劉春聯 孫 希

(①山東魯南機床有限公司,山東滕州 277500;②中國海洋大學工程學院,山東青島 266000)

世界機床市場正朝著高速、復合、智能、環保方向發展。在世界機床制造和機械加工領域,復合加工技術正以其獨特的魅力被逐漸認識并應用于實踐中。我公司與國外設計公司聯合開發的TMC250車削中心復合機床,既能夠完成車削功能,又能夠完成銑、鉆、鏜、攻絲、鉸孔、擴孔等功能,還具有自動工件交換、刀具長度檢測與自動補償、自動溫控與碰撞保護等附加功能,是現代智能加工的典型體現。它與常規的臥式數控機床相比,顯著特點其一是工件加工精度高、效率高,并具有疊加效應;其二是占地面積小,多工序多工位集約化,實現了工件短加工循環,機床的功率被充分利用,減少了消耗,是綠色機床制造的發展方向之一。

1 機床的結構布局和模塊化設計

該機床是雙主軸、三刀塔、半閉環三通道數控系統控制的機床,見圖1。整機采用45°斜床座,機床重心低,排屑好;導軌全部是滾柱式直線滾動導軌,剛性好。采用日本FANUC31 i數控系統,兩主軸都采用內置式高低速雙繞組α200L/6000iB主軸電動機,線圈的切換可實現低速大扭矩、高速大功率;進給軸皆使用α型交流伺服電動機,驅動扭矩大,滾珠絲杠進行預拉伸安裝,定位精度高。機床兩電主軸左、右對稱排列,左主軸固定為主主軸,右為副主軸,副主軸的移動采用伺服電動機帶動滾珠絲杠副的可編程控制。兩主軸均配有C軸,C軸分度精度為0.001°。機床三動力刀塔布局是,兩上動力刀塔采用左右對稱布局型式,獨立的Y軸結構,非合成軸,使加工能力更強;下動力刀塔配置在機床右下部,不配Y軸。動力刀塔的驅動動力為內藏式電動機,結構緊湊,體積小;刀位數為12工位,每工位都可以配裝BMT65型刀座,即包括直柄、直角、直角后縮(又稱位短式)及其他特殊結構刀座等。該BMT型刀座剛性好、切削力大、重復精度高。

該機床是集機、電、液、氣于一體和全封閉式防護,機床整體布局合理,維修與操作方便。兩電主軸配裝φ254 mm(10英寸)中空動力卡盤,主軸功率15/22 kW,最高轉速4 500 r/min,最大加工直徑380 mm,床身上最大回轉直徑800 mm,最大加工長度715 mm;Z、X軸最大快移速度30 m/min。動力刀塔刀柄規格BMT65,動力刀具最高轉速6 000 r/min,功率5.5/7.5 kW,相鄰刀具換刀時間0.35 s,重復定位精度4″。

為能滿足廣泛的客戶要求,降低生產制造成本,縮短交貨時間,我公司開發TMC系列復合機床設計之初,應用模塊化設計方法,總體規劃設計機床的結構配置,從機床的功能結構和各軸運動組合入手,按功能和安裝配置方式,劃分為不同的大小設計模塊,整體實現復雜的機械、電氣、液壓的匹配。內置電動機主軸和內置電動機刀塔是兩個主要的功能模塊。該系列機床最多可安裝3個刀塔和2個主軸,副主軸可以設計為伺服尾架替代,根據刀塔數和Y軸數,在底座和床身等主要基礎件不變的情況下,可組成共計12種規格的系列產品供用戶選擇使用。

2 機床的關鍵技術

2.1 電主軸

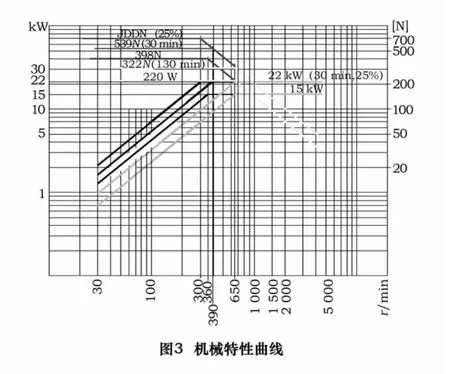

主軸作為機床的心臟,是機床性能的關鍵部件,尤其是采用電主軸結構的機床,可明顯提升轉速、回轉精度、響應速度,并極大降低噪聲和振動等。我公司設計制造的TMC25系列車削復合機床配置是高低速雙繞組15/22 kW的主軸電動機(見圖2),做到了無論是低速重切削,還是高速精加工,均可實現廣域穩定輸出,主軸電動機機械特性曲線如圖3所示。

該電主軸的特點是裝配維修方便,當裝拆轉子時,只要擰緊松開轉子兩端鎖緊錐套4、5上的6個螺釘即可。由于轉子內套材料為20CrMnTi,兩端直徑較薄,有較好的彈性,鎖緊錐套一端開有6條均布的槽,通過鎖緊錐套的彈性變形收縮使轉子內套兩端緊緊抱在主軸上,主軸與電動機轉子就成為剛性一體。關于該電主軸結構設計、主要技術參數的確定、定子和轉子的熱裝配、動平衡的方法、溫控技術與密封技術等,在此不再細述。

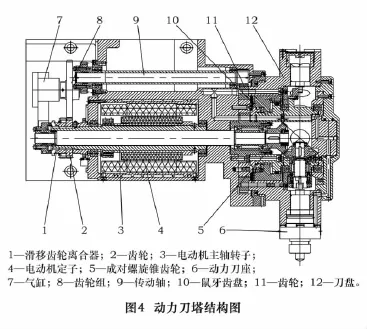

2.2 動力刀塔

動力刀塔是車削中心的重要功能部件之一,動力刀塔上的動力刀具與主軸帶有分度、插補的C軸控制功能配合,使工件加工工序集約成為可能。我公司研制的12刀位動力刀塔結構見圖4,裝刀方式為星型布置,配BMT65型刀座,刀座剛性好、切削力大、精度高,無論換刀和銑削,驅動動力都來自同一內藏式電動機3;當刀盤12需變換刀位時,在油壓的作用下,鼠牙三齒盤10松開(鼠牙三齒盤由鎖緊齒盤、定位齒盤、轉動齒盤組成,每個齒盤均為24齒),氣缸7推動齒輪11右移,與齒輪組8嚙合,其齒輪速比1/12,經傳動軸9帶動齒輪11轉動;而齒輪11與鼠牙三齒盤10轉動齒盤、刀盤12聯為一體,即刀盤轉動換位指定刀位后,通過鼠牙三齒盤10鎖緊齒盤的移動實現刀盤的鎖緊。當氣缸7推動齒輪1左移,與齒輪2咬合,齒輪2與電動機轉子主軸3是一體,電動機的轉動通過螺旋錐齒輪5以相同的速度帶動動力刀座6上的刀具轉動,對工件進行銑、鉆、攻絲等。使用室溫同調型油冷卻機,對內置電動機的發熱進行冷卻。

2.3 同步技術

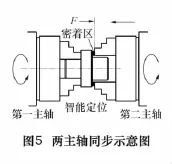

該機床左右兩主軸具有同步功能(圖5),安裝在左主軸(主主軸或第一主軸)的工件正面加工完成后,主軸在旋轉過程中,實現工件左主軸到右主軸(副主軸或第二主軸)的自動傳遞,然后在右主軸上再進行工件背面的加工。機床上三刀塔可配裝36把刀具,相當于一個中型刀庫,對比較復雜的工件,可實現工件一次裝夾,完成正、反兩面的加工。其原理是當左主軸夾持工件以一定速度旋轉,加工完成后,右主軸首先是速度與左主軸同步,然后是角相位與主軸同步,同時伺服驅動電動機帶動右主軸向左移動(W軸),進行耝定位;當右主軸上的卡盤接觸到左主軸上的工件時,就產生一個軸向的反力,該力大小在系統面板上根據轉速已預設定為定值,軸向的反力達到設定的數字時,反饋給系統,伺服W軸停止左移,即精確智能定位;旋即左主軸動力卡盤夾緊工件,同步旋轉,然后右主軸卡盤松開工件,左主軸夾緊工件退回到設定位置,對工件背面進行加工,實現一個循環。

3 機床的工作原理

本機床采用三通道數控系統控制,其中各軸分配為:第一通道:S1(第一主軸),S2(左刀塔主軸),X1,Y1,Z1軸;第二通道:S3(第二主軸),S4(右刀塔主軸)X2,Z2,W 軸;第三通道:S5(下刀塔主軸),X3,Y3,Z3軸;三個通道中程序可以分別執行,也可以第一、二、三通道進行組合調用執行。以下是第一、二通道主軸同步加工,主軸旋轉過程中第一主軸(第一通道)與第二主軸(第二通道)交換工件的程序。

以上為雙通道主軸同步對接中程序編輯中的一個簡單例子,如果需要往返同步對接,可以按照以上例子進行擴展即可。

4 結語

應用模塊設計的車削中心復合機系列機床,單主軸單刀塔、雙主軸雙刀塔的配置實現了小批量生產,各項性能指標達到了預定目標。隨著該系列機床各項配套件和制造成本的下降,以及多樣化復雜工件對制造精度的要求提高和人工成本的不斷增加,工件加工工序集約化越來越被用戶所接受認可,車削中心復合機床必將像普通數控機床一樣廣泛普及使用。