Ni-SiC納米復合鍍層的制備及表征

陳紹軍

(河源職業技術學院,廣東 河源 517000)

Ni-SiC納米復合鍍層的制備及表征

陳紹軍

(河源職業技術學院,廣東 河源 517000)

介紹了Ni-SiC納米復合鍍層的制備流程和其中各環節的技術要點,并借助掃描電鏡、X射線衍射儀、顯微硬度計和摩擦磨損試驗機對所制備的納米復合鍍層的微觀結構、顯微硬度和耐磨性進行表征。結果表明:采用優選的鍍液配方和工藝參數組合,制備出結構緊致、性能優良的Ni-SiC納米復合鍍層。與Ni-SiC微米復合鍍層相比,納米復合鍍層的相結構有所不同,出現(311)和(222)兩個新晶面且在(111)和(200)晶面均呈現出擇優取向,同時顯微硬度和耐磨性也明顯提高。

Ni-SiC納米復合鍍層;制備流程;微觀結構;顯微硬度;耐磨性

0 前言

納米復合鍍層是以納米尺度鑲嵌微粒為增強體,以沉積金屬層為基體的復合鍍層。因納米微粒在與金屬離子共沉積的過程中起到干擾電結晶過程、細化基質金屬晶粒的效果,加之其固有的微尺寸效應、宏觀量子隧道效應和界面效應等的彰顯,從而賦予納米復合鍍層抗高溫氧化、耐腐蝕、耐磨損、高剪切強度和高硬度。正因兼具優良的綜合性能,納米復合鍍層越來越受到關注[1-5]。本文著眼于納米復合鍍層的制備流程及鍍層結構與性能的表征這一主題開展研究。

1 實驗

1.1 鍍液配方

Ni(NH2SO3)2·4H2O 400g/L,NiCl220g/L,NaCl 10g/L,H3BO340g/L,CH3(CH2)11OSO3Na 0.1g/L,pH值4.0。

1.2 微粒選型及預處理

微粒選用蘇州賽力菲陶纖有限公司生產的直徑約為50nm的SiC。為去除其中可能摻雜的有害金屬雜質,微粒依次經超聲波清洗、稀硝酸浸泡、稀鹽酸浸泡、蒸餾水沖洗和真空干燥等環節處理,然后按20g/L的質量濃度添加至鍍液中,配成懸濁液。另外,為盡可能遏制因微尺度效應和比表面效應等的彰顯而造成的微粒團聚現象,同時促使納米微粒在懸濁液中均勻分散和穩定懸浮,按規范流程對納米微粒進行表面改性處理[6]。

1.3 電沉積

納米微粒在懸濁液中以散態形式存在且均勻分散和穩定懸浮,是制備出結構致密、性能良好的納米復合鍍層的先決條件。鑒于常規的機械攪拌、壓縮空氣攪拌和鍍液上流循環攪拌等方法難以有效解聚納米微粒團,而超聲波在促使納米微粒分散方面發揮良好的效果[7-9]。為此,在電沉積過程中持續施加恒定功率(400W)的超聲波攪拌,借助超聲波傳遞所誘發的微射流空化效應和沖擊攪拌效應打碎納米微粒團,使其以單分散態存在并保持穩定、均勻的懸浮狀態。

電沉積工藝參數為:超聲波功率400W,超聲波頻率 50kHz,電流密度 5A/dm2,鍍液溫度45℃。為對比分析以凸顯Ni-SiC納米復合鍍層的性能優勢,采用相同的鍍液配方和工藝參數,添加相同質量濃度的微米尺度SiC(粒徑約為2.5μm)制備相同厚度的Ni-SiC微米復合鍍層。

2 結果與討論

2.1 微觀結構

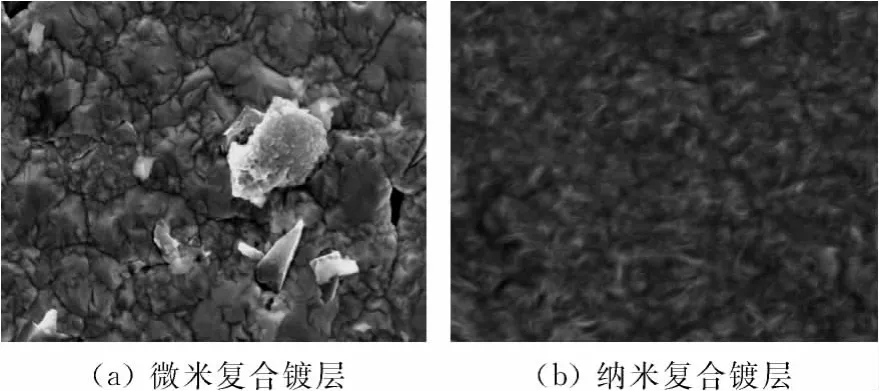

圖1為兩種類型的Ni-SiC復合鍍層的微觀結構。由圖1(a)可知:Ni-SiC微米復合鍍層的晶粒較為粗大(平均粒徑約為4μm),形貌粗糙,組織疏松,微米尺度微粒不均勻地鑲嵌于晶粒間。相比而言,Ni-SiC納米復合鍍層在形貌及結構方面均有明顯的改善,如圖1(b)所示。由于散態納米微粒在鍍層中的彌散鑲嵌,占據成核點并發揮一定程度的屏蔽效果,致使晶粒細化且結晶原子擴散滑移受阻[10],故表現為鍍層表面光整平滑,晶粒細致且排列均勻,組織結構密實。

圖1 兩種類型的Ni-SiC復合鍍層的微觀結構

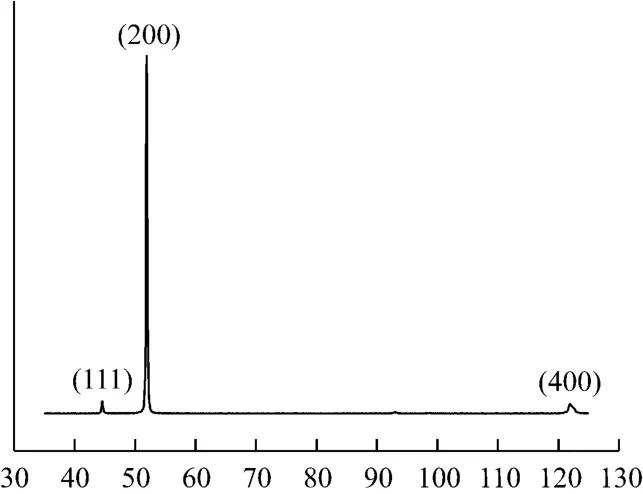

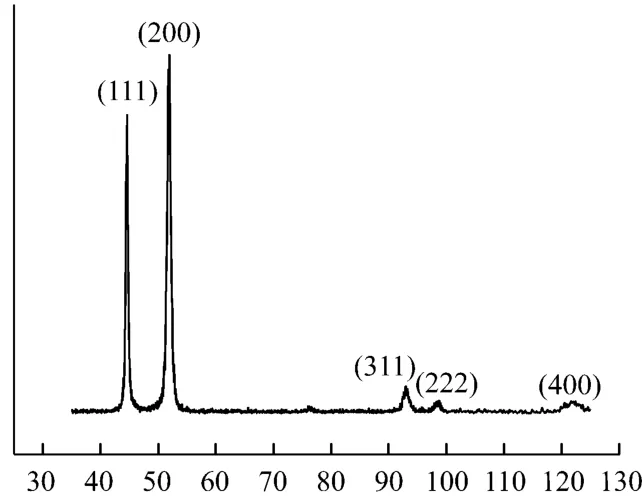

進一步用X射線衍射儀測試發現,Ni-SiC微米復合鍍層與Ni-SiC納米復合鍍層呈現出明顯不同的相結構,見圖2和圖3。由圖2可知:Ni-SiC微米復合鍍層僅存在三個衍射峰,對應的晶面依次為(111),(200)和(400),分別出現于衍射角為44.5°,51.9°和121.9°附近。其中最強的衍射峰在51.9°附近,即Ni-SiC微米復合鍍層在(200)晶面呈現出擇優取向。由圖3可知:Ni-SiC納米復合鍍層除了存在(111),(200)和(400)晶面外,還出現了(311)和(222)兩個新晶面,對應的衍射角分別為92.9°和98.5°。盡管Ni-SiC納米復合鍍層在(200)晶面同樣呈現出擇優取向,但其在(111)晶面也呈現出較強的擇優取向。這與Ni-SiC微米復合鍍層的明顯擇優取向不盡相同。

圖2 Ni-SiC微米復合鍍層的相結構

圖3 Ni-SiC納米復合鍍層的相結構

2.2 顯微硬度

借助顯微硬度計測定Ni-SiC納米復合鍍層的顯微硬度。結果表明:Ni-SiC納米復合鍍層的顯微硬度高達4 500MPa,較Ni-SiC微米復合鍍層的3 780MPa顯著提高,增幅達19%。分析認為其原因在于:共沉積微粒在復合鍍層中均勻鑲嵌,發揮彌散強化效應和細晶強化效應,阻礙晶粒位錯滑移并壓縮生長空間抑制晶核膨脹,促使基質金屬晶核有序且穩定生長,填充晶間縫隙,密實組織結構,提高顯微硬度。

2.3 耐磨性

借助摩擦磨損試驗機,以磨損率為指標,評價兩種類型的Ni-SiC復合鍍層的耐磨性。結果表明:Ni-SiC納米復合鍍層的磨損率較Ni-SiC微米復合鍍層的明顯降低,反映出納米復合鍍層具備優良的耐磨性。這主要歸因于Ni-SiC納米復合鍍層的晶粒細致、組織致密,與摩擦副接觸均勻,致使受力較為合理[11]。加之顯微硬度較高,賦予較強的承載能力和抗塑性變形能力,間接增強納米復合鍍層的耐磨性。

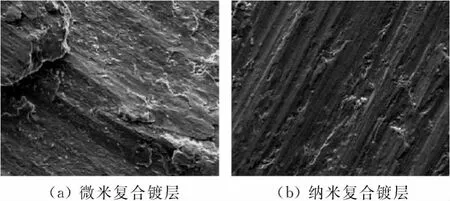

圖4為兩種類型的Ni-SiC復合鍍層磨損后的微觀結構。對比發現:Ni-SiC微米復合鍍層展現出較為嚴重的近乎表層整體剝落的跡象,表明其耐磨性較差;而Ni-SiC納米復合鍍層的表層磨損輕微,近似呈犁溝狀結構,僅可見淺窄磨痕,反映出其耐磨性良好。

圖4 兩種類型的Ni-SiC復合鍍層磨損后的微觀結構

3 結論

(1)Ni-SiC納米復合鍍層的制備流程主要包括鍍液配制、微粒選型及預處理、電沉積三個環節。基于優選的鍍液配方和工藝參數組合,電沉積獲得組織致密、顯微硬度和耐磨性優良的Ni-SiC納米復合鍍層。

(2)相比 Ni-SiC微米復合鍍層,Ni-SiC納米復合鍍層的相結構有所不同,除了存在(111),(200)和(400)晶面外,還出現(311)和(222)兩個新晶面且在(111)和(200)晶面均呈現出擇優取向;同時顯微硬度大幅提高,耐磨性明顯增強。

:

[1]李雪松,吳化,楊友,等.MB8鎂合金陰極電沉積Ni-SiC納米復合鍍層微觀結構及性能[J].中國有色金屬學報,2008,18(7):1 261-1 267.

[2]周月波,張海軍.Ni-Al2O3納米復合鍍層的氧化性能研究[J].材料熱處理學報,2008,29(2):154-157.

[3]CHANG L M,AN M Z,GUO H F,et al.Microstructure and properties of Ni-Co/nano-Al2O3composite coatings by pulse reversal current electrodeposition [J].Applied Surface Science,2006,253(4):2 132-2 137.

[4]李楊,孫本艮,李成威.Ni-SiC納米復合電鍍工藝研究[J].寧夏工程技術,2009,8(3):234-237.

[5]LIDIA B,PIER L B,ALBERTO B,et al.Preparation and investigation of nanostructured SiC-nickel layers by electrodeposition[J].Solid State Ionics,2002,151(1):89-95.

[6]張蕾,張丹鳳,于桂英,等.納米微粒的表面改性及表征方法研究[J].當代化工,2005,34(1):49-52.

[7]ZHENG H Y,AN M Z,LU J F.Surface characterization of the Zn-Ni-Al2O3nanocomposite coating fabricated under ultrasound condition[J].Applied Surface Science,2008,254(6):1 644-1 650.

[8]李濟順,薛玉君,蘭明明,等.超聲波對 Ni-CeO2納米復合電鑄層微觀結構和性能的影響[J].中國有色金屬學報,2009,19(3):517-522.

[9]LEE D Y,GAN Y X,CHEN X,et al.Influence of ultrasonic irradiation on the microstructure of Cu/Al2O3nanocomposite thin films during electrocodeposition[J].Materials Science and Engineering A,2007,447(1):209-216.

[10]王紅美,蔣斌,徐濱士,等.納米顆粒增強鎳基復合鍍層的組織與微動磨損性能研究[J].摩擦學學報,2005,25(4):289-292.

[11]石雷,周峰,孫初鋒,等.Ni/Co-SiC納米復合鍍層的耐蝕性和摩擦學性能[J].中國有色金屬學報,2005,15(4):536-540.

Preparation and Characterization of Ni-SiC Nano Composite Coating

CHEN Shao-jun

(Heyuan Polytechnic,Heyuan 517000,China)

The preparation process for Ni-SiC nano composite coating as well as the technical points involved in each link was introduced.The microstructure,microhardness and abrasive resistance of the prepared nano composite coating were characterized with the aid of scanning electron microscope,X-ray diffractometer,microhardness tester and friction-abrasion testing machine.The results show that a Ni-SiC nano composite coating exhibiting compact structure and excellent properties can be prepared by using a combination of optimally selected electroplating solution and process parameters.Compared with Ni-SiC micron composite coating,Ni-SiC nano composite coating is different in phase structure,showing two new crystal planes of(311)and(222),and exhibiting preferred orientation in both(111)and(200)plane.And the microhardness and abrasive resistance are also improved.

Ni-SiC nano composite coating;preparation process;microstructure;microhardness;abrasive resistance

TQ 153

A

1000-4742(2013)05-0018-03

2012-03-21