Y型三通管內高壓成形機理及補料比的影響研究

王 鑫,余心宏

(西北工業大學 材料學院,西安 710072)

內高壓成形是適應汽車和飛機等運輸工具結構輕量化而發展起來的先進制造技術,具有減輕零件質量,提高零件強度和剛度,降低生產成本等優點,是面向21世紀研究與發展的一個重要方向,具有廣闊的應用前景[1]。

內高壓成形技術是制造多通管件較為先進的生產加工方法,其中T型三通管、Y型三通管已經應用在汽車發動機排氣歧管制造中[2]。早在20世紀50年代,液壓脹管已應用于生產管路中的銅合金T型三通管和自行車車架上的連接件,由于工藝參數可控性差,生產的零件精度低。20世紀80年代初,德國、美國和日本通過理論分析、工藝實驗和數值模擬,系統地研究了缺陷形式與加載路徑的關系,成形區間與成形極限,壁厚分布,管材性能測試和FLD建立,各向異性的影響,高壓下的摩擦行為及預制坯優化等基礎理論問題[3,4]。

日本東京都立大學的 Ken-ichi Manabe等[5]采用數據庫輔助的模糊控制算法來確定最佳加載路徑,對T型A6063-T1鋁合金管的脹形過程進行有限元模擬。模擬結果表明,在管件內高壓成形工藝中,模糊控制算法和虛擬控制系統可以提供一個最優的加載路徑,并能成功制得T型三通管。近幾年,Ray P,Mac Donald B.J.和 Hashmi M.S.J.[6-8]對 X型和 T型管內高壓成形作了比較詳細的研究和應用。在實驗基礎上,利用有限元軟件ANSYS/LS-DYNA對銅管脹形工藝以及加載路徑進行了詳細分析和模擬優化,揭示了支管高度和壁厚分布規律。MacDonald B.J.和Hashmi M.S.J.用低熔點合金鉛代替內高壓成形介質模擬了四通管的脹形工藝過程,最終得出:與液壓脹形相比,固體介質脹形能得到更大的支管高度,且支管頂部變薄量變小。

在各種結構形式的多通管成形中,Y型三通管上下左右非對稱,變形規律復雜,成形困難,工藝具有代表性。美國俄亥俄州立大學的 Altan等[9]采用φ50mm×1.5mm的SUS304不銹鋼管坯,對夾角為60°的Y型三通管內高壓成形進行了深入研究,首先對成形的工藝參數進行估算,然后通過數值模擬對這些工藝參數進行優化,并在實驗中采用2∶1的補料比研制出了樣件。雖然國內外對Y型三通管內高壓成形有一定的研究,但迄今為止,理論方面的分析較少且不成熟,因此,對該工藝的成形和控制方面還有待發展完善。

由于Y型三通管為非對稱零件,支管與主管的夾角對內高壓成形有較大的影響。夾角越小,管坯金屬流動越困難,成形難度越大,內高壓成形工藝參數的選取也更為復雜,尤其是左右軸向補料比的確定是成形的關鍵工藝參數。因此需要根據所成形Y型三通管的支管角度,確定一個較合適的左右補料比例。

針對這一問題,本工作采用數值模擬對夾角為60°的Y型三通管內高壓成形進行分析,研究了Y型三通管內高壓成形機理,包括成形過程、塑性變形規律與失穩行為以及各種缺陷形式;最后,研究了左右沖頭補料比從2∶1到4.5∶1之間變化過程中Y型三通管的支管高度變化情況和壁厚分布規律,從而確定了Y型三通管的最佳補料比。

1 Y型三通管熱態內高壓成形機理

本工作采用輕金屬AZ31擠壓無縫管,由于鎂合金具有密排六方晶體結構,室溫下成形性能較差,用傳統的沖壓、拉深等工藝很難生產形狀復雜的零件[10]。但是,當鎂合金升高到一定溫度時,其變形能力將大幅提高,顯著降低材料的變形抗力,因此,需要對Y型三通管進行熱態內高壓成形。通過自由脹形實驗,測得AZ31在150℃時成形性能較好[11]。

1.1 Y型三通管熱態內高壓成形過程

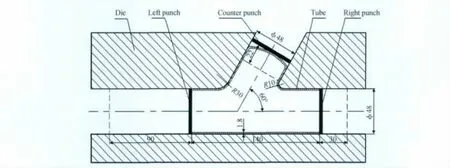

管材熱態內高壓成形是在一定加熱溫度下,利用提高管材塑性和降低屈服強度來實現常溫下難成形材料的管件內高壓成形。其過程如下:模具加熱到一定溫度后將管材置入模具中預熱,并將熱態介質充入管材,待管材溫度達到設定溫度時,通過熱態介質加壓和軸向進給使管材貼模成形為空心變截面零件。而對于Y型三通管,則還需要中間沖頭在脹形過程中對支管頂部施加反推力以避免支管頂部的過度減薄而破裂。圖1為Y型三通管內高壓成形原理及零件幾何尺寸圖,管坯直徑為φ48mm,壁厚為1.8mm。

圖1 Y型三通管內高壓成形原理及零件幾何尺寸Fig.1 Hydroforming principle and geometric size of Y-shaped tube

Y型三通管內高壓成形過程可分為3個階段:自由脹形階段,以較快的升壓速率向管坯內施加一定的液體壓力,保持中間沖頭不動,左右沖頭同時進行軸向補料,支管頂部尚未接觸中間沖頭,處于自由脹形狀態;成形中期,從支管頂部與中間沖頭接觸開始,到基本貼靠結束;成形后期,內壓繼續增加,左右沖頭繼續進給補料,中間沖頭開始后退,后退中要保持著與支管頂部的接觸,并對支管頂部施加一定的反推力,以防止支管頂部的過度減薄。成形出Y型三通管后,需要將支管頂部的曲面部分剪切掉,切掉后的支管高度不能小于設計高度(本工作給定為55mm)。

1.2 Y型三通管熱態內高壓成形模擬

1.2.1 有限元模型的建立

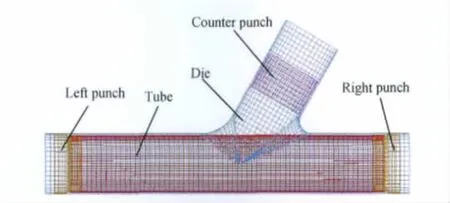

采用Dynaform有限元模擬軟件和LS-DYNA求解器,建立的有限元模型如圖2所示,管坯為BT殼單元,選用彈塑性材料模型,其他工具均為剛體殼單元。模擬中,假設材料在成形過程中的硬化規律為σ=Kεn,通過拉伸實驗測得AZ31在150℃時的強化系數K為297.5MPa,硬化指數n為0.226,厚向異性指數為0.761[12],其他參數如下:密度1.74g/cm3、彈性模量45GPa、泊松比0.30。模擬中,摩擦因數取0.05。

圖2 Y型三通管內高壓成形有限元模型Fig.2 Finite element model of Y-shaped tube hydroforming

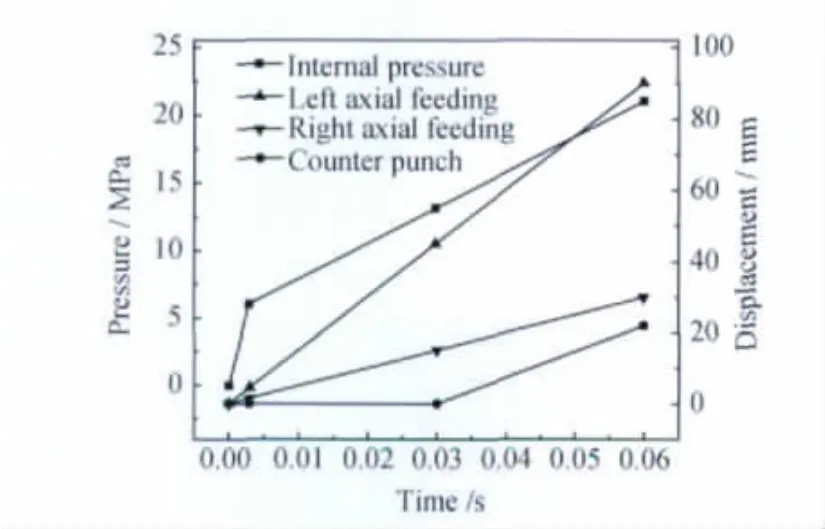

Y型三通管是非對稱零件,成形過程中需對內壓、左右沖頭軸向補料量以及中間沖頭后退量進行合理的匹配。圖3為成形Y型三通管的加載路徑,該路徑給出了3個沖頭的位移進給量與內壓的匹配關系。本工作中,左沖頭補料90mm,右沖頭補料30mm,中間沖頭后退量為22mm,終成形壓力為21MPa。

圖3 Y型三通管內高壓成形的加載路徑Fig.3 Loading paths of Y-shaped tube hydroforming

在成形過程中,隨著補料的進行,內壓力持續增加,為支管脹形提供連續的動力,而且可以防止管坯的失穩起皺。但隨著內壓力的增加,摩擦力也隨之增大,補料困難,管件端部增厚不可避免。

1.2.2 內高壓成形的塑性變形規律與失穩行為

1.2.2.1 Y型三通管壁厚分布規律

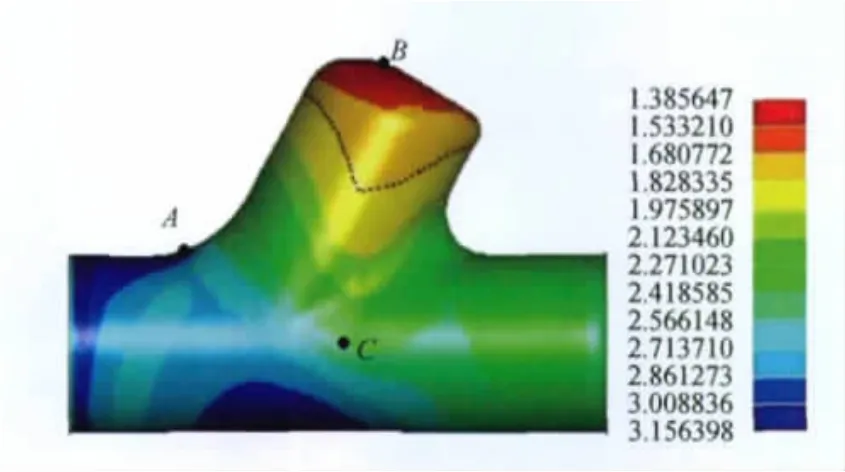

模擬后所成形Y型三通管的壁厚分布情況如圖4所示。可以看出,除支管頂部區域減薄外,管件其他部位都出現了不同程度的增厚,增厚最嚴重出現在左側過渡區圓角附近,達到了3.156mm,增厚率為75.36%;但支管頂部存在明顯的減薄,最小壁厚為1.386mm,減薄率為23.02%。在管件成形過程中,左側補料為右側補料的3倍,因此管件左側壁厚明顯要大于右側。

圖4 Y型三通管壁厚分布(單位:mm)Fig.4 Thickness distribution of Y-shaped tube(unit:mm)

成形后,管件厚度未發生變化的一系列點組成的曲線,稱為壁厚不變線,即圖4中虛線所示,呈“V”型,位于支管中上部,減薄主要發生在“V”的上部區域,其余部位均增厚。

1.2.2.2 典型點的應力應變狀態及應力軌跡

管材為薄壁管,忽略作用在管材內壁上的壓力,只考慮管材的軸向應力和周向應力,則可認為管材處于平面應力狀態。由Mises屈服準則,可得Y型三通管內高壓成形的屈服條件:σ2θ-σθσz+σ2z=σ2s,其中σθ為周向應力,σz為軸向應力,σs為材料屈服強度。為了研究內高壓成形過程的應力應變情況,在成形過程中管材易產生缺陷的部位選取3個典型點,如圖4所示的點A,B,C,其中A點位于左側過渡區圓角處,B點為支管頂點,C點為主管側壁中點,進而研究3個典型點處的應力應變狀態。

過渡區圓角(A點)在成形過程中為一拉一壓應力狀態,支管頂點(B點)為雙拉應力狀態,主管側壁中點(C點)為一拉一壓應力狀態。相應的應變狀態:主管增厚區軸向為壓縮變形,周向為伸長變形;支管減薄區為雙向拉伸變形;厚度不變線為平面應變狀態。當過渡區及主管側壁中部區域軸向壓應力較大時,會造成這部分區域的內凹,嚴重時發生起皺;而支管頂部區域始終處于雙向拉應力狀態,應變也始終為雙向伸長變形,當壁厚過度減薄時,支管頂部將產生破裂。

假定管材塑性變形過程中產生的加工硬化符合等向強化規律,按照圖3加載路徑順利成形Y型三通管時3個典型點的應力軌跡在屈服橢圓上的變化如圖5所示。

從圖5可以看出,成形過程中左側過渡區圓角部位點A在軸壓和模具型腔對管材產生周向壓應力作用下,始終為雙向壓應力狀態,該區域呈增厚趨勢。主管側壁中點C處呈軸向受壓,周向受拉的應力狀態,且軸向壓應力數值上大于周向拉應力,該區域同樣呈增厚趨勢。支管頂部點B在成形過程中始終處于雙拉應力狀態,周向拉應力大于軸向拉應力,因此該區域呈壁厚減薄趨勢。

1.3 Y型三通管成形缺陷

圖5 成形過程中典型點的應力軌跡(單位:MPa)Fig.5 Stress path of three typical points in forming(unit:MPa)

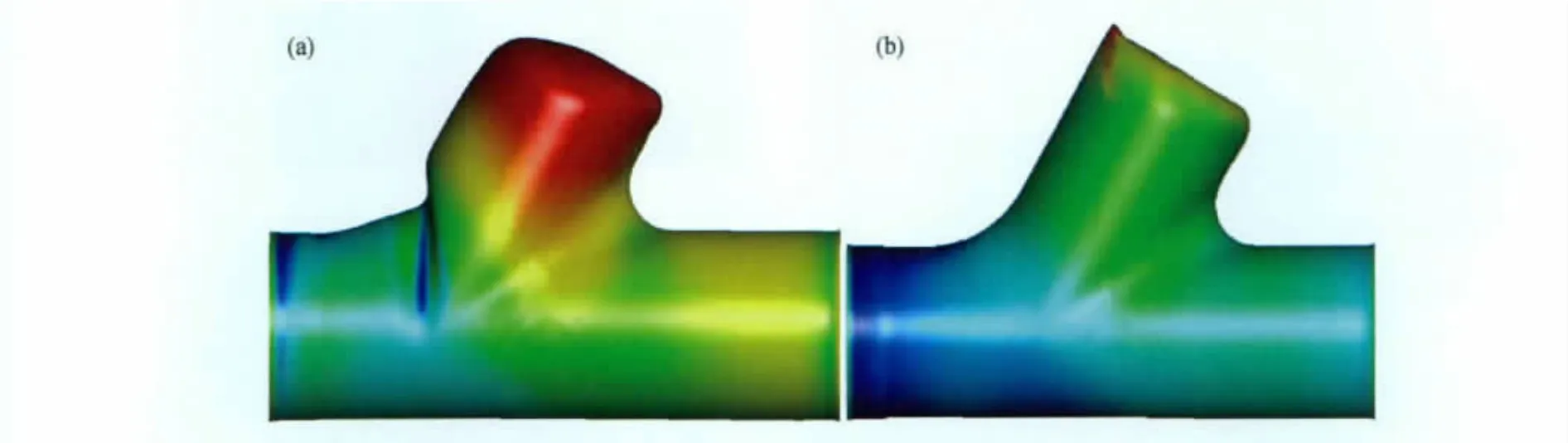

Y型三通管為上下、左右均非對稱結構,在多通管內高壓成形中難度最大,缺陷形式具有代表性。在成形過程中,若內壓、左右兩端軸向進給量及中間沖頭的后退量匹配不合理,將出現主管起皺、支管頂部破裂等缺陷,如圖6所示。

圖6 Y型三通管內高壓成形的典型缺陷(a)左側過渡區起皺;(b)支管頂部破裂Fig.6 Typical defects of Y-shaped tube hydroforming(a)wrinkling in the fillet transition region;(b)rupture in the top of the branch

主管起皺主要是成形初期、中期軸向進給過快,內壓過低造成的,使得軸向進給的材料不能及時流動到支管部分,從而在主管形成皺紋。支管頂部破裂主要是內壓過大而軸向進給過慢造成的。當內壓過大,導致管坯金屬流動的摩擦力也較大,造成管坯金屬流動困難,從而使支管頂部受較大的雙向拉應力作用,容易產生開裂。

2 Y型三通管內高壓成形補料比的研究

由于Y型三通管為非對稱零件,左右軸向補料量的分配即補料比對內高壓成形有著重要的影響,因此需要確定一個比較合適的補料比。在一個給定支管高度的Y型件內高壓成形過程中,首先需要引入體積不變原理(認為管坯在成形過程中壁厚不減薄),進行總補料量的估算[13],本工作中零件總補料量為120mm。由于Y型三通管結構的不對稱,左右補料量是不同的。確定左右補料量時,假定每半支管的材料都來自于相應一側的軸向補料,這個估算只是初步地確定左右補料的比例,還不是很精確,因此,需要通過有限元模擬分析不同補料比對Y型三通管內高壓成形的影響。

為了確定合適的左右沖頭軸向補料,設計了6種不同補料比進行成形分析,表1為6種方案的補料比分配情況。

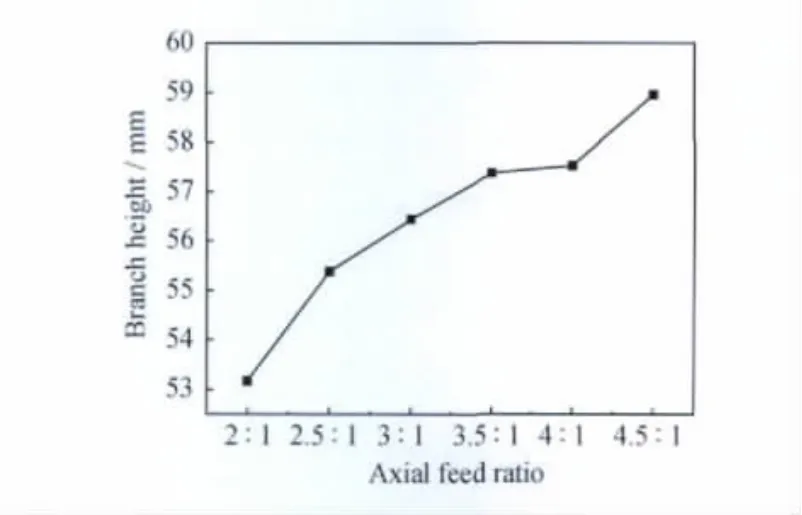

模擬成形后,補料比對Y型三通管支管高度的影響規律如圖7所示。可以看出,隨著補料比的增加,支管高度也隨之增加,當補料比為4.5∶1時,支管高度最高,達58.957mm。但當補料比為2∶1時,由于左側補料不足,流入支管的材料較少,支管高度僅為53.172mm(小于55mm),不符合設計要求。

表1 Y型三通管內高壓成形的不同補料比Table 1 Different axial feed ratios of Y-shaped tube hydroforming

圖7 補料比對支管高度的影響Fig.7 Influence of axial feed ratio on the branch height

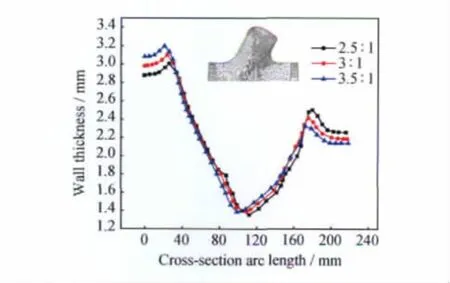

不同補料比所成形出的試件沿軸向有相似的壁厚分布規律,左側圓角過渡區壁厚最大,支管頂部最薄。模擬結果顯示,在一定范圍內,隨著補料比的增加,三通管的壁厚也隨之增加,在補料比為3∶1時支管頂部最薄為1.386mm。但當補料比超過3∶1后,隨著補料比的增加,支管頂部減薄越來越嚴重,在補料比為4.5∶1時支管頂部最薄僅為1.293mm,減薄率達28.17%。總的來說,補料比為2∶1,4∶1,4.5∶1時壁厚分布不均勻,支管頂部減薄較為嚴重,圖8為補料比2.5∶1,3∶1,3.5∶1的壁厚分布模擬結果。

圖8 補料比為2.5∶1,3∶1,3.5∶1時的壁厚分布Fig.8 Wall thickness distribution at different axial feed ratios of 2.5∶1,3∶1,3.5∶1

從圖8可以看出,補料比為3∶1時的壁厚分布較為均勻,支管頂部最大減薄率僅為23%,并且支管高度為56.435mm,更有利于Y型三通管的成形。

3 結論

(1)Y型三通管內高壓成形過程中的壁厚分布規律:左右側圓角過渡處壁厚逐漸增大,支管頂部逐漸減薄。成形后,管件左側圓角過渡處壁厚最大,而支管頂部壁厚最薄。壁厚不變線呈“V”型,位于支管中上部,減薄主要發生在“V”的上部區域,其余部位均增厚。

(2)左右沖頭的軸向補料比例對Y型三通管內高壓有較大的影響。隨著補料比的增加,支管高度也隨之增加,并在一定程度上能改善支管的壁厚減薄,但過度加大補料比會使支管頂部減薄嚴重。當補料比為3∶1時,管件成形效果最好。

(3)在Y型三通管內高壓成形過程中,左側過渡區圓角處和主管側壁中點為一拉一壓應力狀態,該區域呈增厚趨勢;而支管頂點始終為雙拉應力狀態,該區域呈減薄趨勢。

[1]MUAMMER KOC,TAYLAN ALTAN.An overall review of the tube hydroforming technology[J].Journal of Materials Processing Technology,2001,108(3):384-393.

[2]苑世劍.現代液壓成形技術[M].北京:國防工業出版社,2009.4-9.

[3]淵澤定克.日本內高壓成形技術進展[J].塑性工程學報,2007,14(5):171-179.FUCHIZAWA S.Recent developments in tube hydroforming technology in Japan[J].Journal of Plasticity Engineering,2007,14(5):171-179.

[4]NEFUSSI G,COMBESCURE A.Coupled buckling and plastic instability for tube hydroforming [J].International Journal of Mechanical Sciences,2002,44(5):899-914.

[5]KEN-ICHI MANABE,MASAMITSU SUETAKE,HIROSHI KOYAMA,et al.Hydroforming process optimization of aluminum alloy tube using intelligent control technique[J].International Journal of Machine Tools and Manufacture,2006,46(11):1207-1211.

[6]RAY P,MAC DONALD B J.Experimental study and finite element analysis of simple X-and T-branch tube hydroforming processes[J].International Journal of Mechanical Sciences,2005,47(10):1498-1518.

[7]RAY P,MAC DONALD B J.Determination of the optimal load path for tube hydroforming processes using a fuzzy load control algorithm and finite element analysis[J].Finite Elements in Analysis and Design,2004,41(2):173-192.

[8]MAC DONALD B J,HASHMI M S J.Three-dimensional finite element simulation of bulge forming using a solid bulging medium[J].Finite Elements in Analysis and Design,2001,37(2):107-

[9]JIRATHEARANAT S,HARTL C,ALTAN T.Hydroforming of Y-shapes-product and process design using FEA simulation and experiments[J].Journal of Materials Processing Technology,2004,146(1):124-129.

[10]TANG Ze-jun,LIU Gang,HE Zhu-bin,et al.Wrinkling behavior of magnesium alloy tube in warm hydroforming [J].Transactions of Nonferrous Metals Society of China,2010,20(7):1288-1293.

[11]查微微.鎂合金管材力學性能環向拉伸測試方法[D].哈爾濱:哈爾濱工業大學,2007.46-49.

[12]徐愛軍.AZ31鎂合金管材熱態內高壓成形極限的研究[D].哈爾濱:哈爾濱工業大學,2006.15-26.

[13]張彥敏,張學賓,宋志真.Y型三通管液壓脹形工藝分析及有限元模擬[J].礦山機械,2008,36(4):88-91.ZHANG Yan-min,ZHANG Xue-bin,SONG Zhi-zhen.Y-shaped tube hydroforming process analysis and finite element simulation[J].Mining Machinery,2008,36(4):88-91.