在線檢測系統在特種紙機上的應用

陸 平

(牡丹江恒豐紙業股份有限公司,黑龍江牡丹江,157013)

牡丹江恒豐紙業股份有限公司 (以下簡稱恒豐紙業)在線紙病檢測系統主要分為兩大部分,一部分是進口的霍尼韋爾和ABB在線檢測系統,另一部分是國產的雙科在線檢測系統。恒豐紙業近幾年在生產卷煙紙、高透紙、水松紙的紙機上都在使用雙科在線檢測系統,該系統能夠滿足恒豐紙業的使用要求,與國外紙病檢測系統相比性價比較高。但是該系統在初次使用時也遇到許多問題,進行了大量的檢測和研究。現根據恒豐紙業16#特種紙機生產卷煙紙為例來詳細介紹雙科在線檢測系統調試方法和參數定義的應用,以供同行參考。

1 在線檢測系統的概述

恒豐紙業16#特種紙機采用的是雙科SYWIS3200高速在線檢測系統,安裝在紙機后干和卷取掃描架之間,如圖1所示。SYWIS3200系統能夠在線檢測識別卷煙紙表面缺陷,并通過軟件畫面實時顯示出表面缺陷和相關缺陷信息。WIS(Web Inspection System)系統主要由高速CCD線陣相機、機架和計算機站組成,采用當今世界上先進的在線檢測識別、成像及數據處理技術,提供了包括實時缺陷檢測、圖像顯示、報警、質量報告、設備故障診斷等功能在內的表面缺陷檢測方案。

圖1 雙科SYWIS3200在線檢測系統

生產線基本數據和檢測指標:紙幅寬度3300 mm、定量范圍25~45 g/m2、最大運行速度450 m/min、設計速度600 m/min。要求能檢測面積大于0.12 mm×0.31 mm的孔洞、亮斑,黑點、污點及異物等表面缺陷。

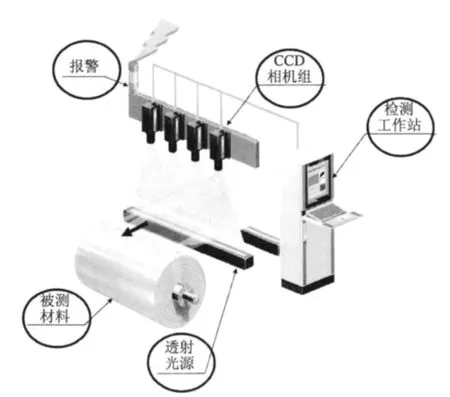

紙病在線檢測系統硬件結構分為3部分:傳感部分、檢測部分、控制部分,其結構如圖2所示。

(1)傳感部分

傳感部分包括光源、光學元件、傳感器,分別安裝在相機橫梁和光源橫梁上。相機橫梁安裝兩套分辨率為4 K、像素時鐘頻率60 MHz、雙曝光CCD傳感器線性相機和2套尼康相機鏡頭。如果要提高橫向分辨率,相機橫梁上可以安裝多達十幾個線性CCD傳感器,覆蓋整個橫幅的寬度。光源采用的是LED燈的光帶,其好處是光源穩定、不受紙張橫幅的限制、不用冷卻、壽命長、易維護。

(2)檢測部分

檢測部分主要由高速圖像識別嵌入式處理單元和DSP處理器組成。高速圖像識別嵌入式處理單元利用FPGA高速并行處理能力,在該處理器中實現了CCD信號的解碼存儲、圖像濾波、亮度和畸形較正的圖像采集及前期處理功能。DSP處理器主要負責高速處理缺陷的識別分類任務。經DSP處理器后的缺陷,包含各種缺陷特征信息和分類結果及其圖像數據,將通過該單元的以太網接口和上位機進行通信。

(3)控制部分

控制部分就是上位機電腦。上位機對系統各部件進行控制,如高速嵌入式圖像識別處理單元、CCD相機組及系統光源等,同時將檢測到的不同缺陷信息顯示出來,包括缺陷的圖像、大小、橫位、縱位、類型,是否為周期性缺陷等。并將上述信息形成被測產品批次報表儲存,便于在后續工段讀取處理。

圖2 在線檢測系統結構

2 在線檢測

2.1 在線檢測原理

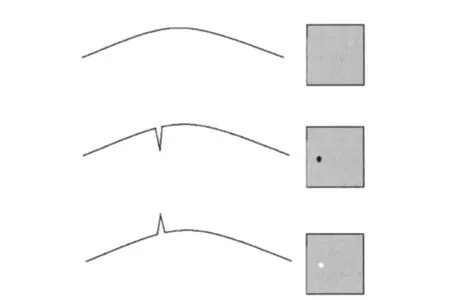

紙病在線檢測原理如圖3所示,根據相機接收光強度的強弱來判斷紙病缺陷。圖3中的左側3條曲線分別是無紙病缺陷、暗斑、亮斑光強度曲線,右側3幅畫面分別代表無紙病、暗斑、亮斑缺陷。也就是說若被測紙幅表面上有缺陷,則相機檢測到的亮度就不再均勻,暗點污點等異物將造成亮度偏低;孔洞亮斑等缺陷則將造成亮度偏高,高速處理模塊將提取亮度異常的區域進行分析處理,并將缺陷分類并存儲。

圖3 在線檢測原理

2.2 在線檢測精度

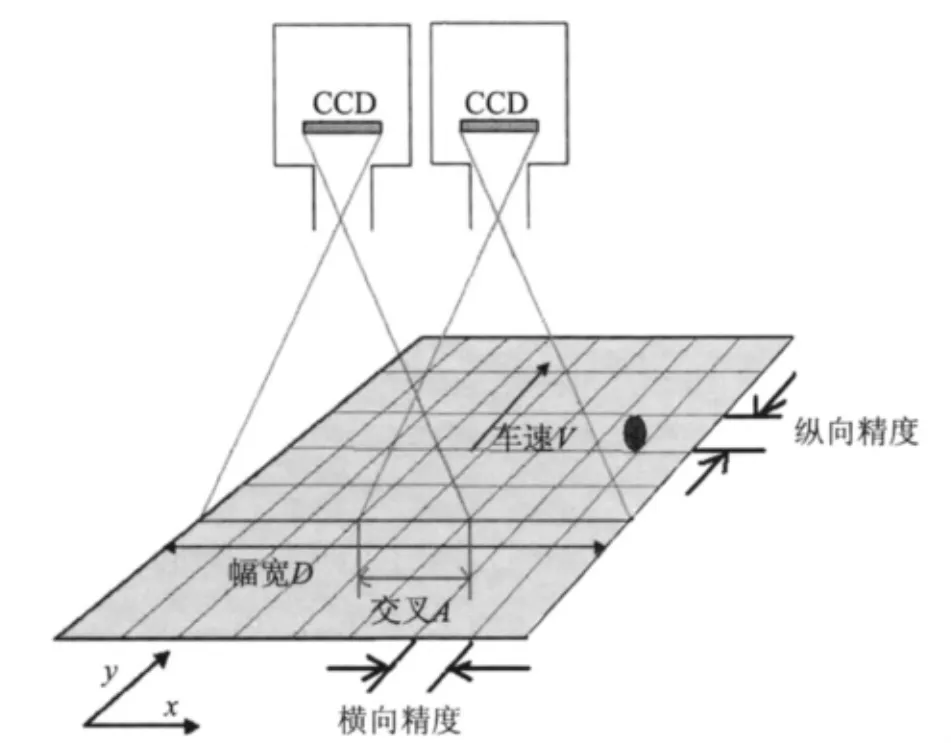

圖4 在線檢測精度

檢測精度的要求由生產工藝的要求來決定,檢測精度的高低是在紙機車速和紙幅寬度不變情況下,由相機時鐘分辨率和相機分辨率決定。紙病在線檢測精度如圖4所示,x軸為紙幅寬度,y軸為紙機車速,在x軸和y軸方向形成方格就是檢測精度,檢測精度分為橫向精度和縱向精度。也就是說紙病在線檢測系統安裝完成后,如果紙機車速增加,紙幅在y軸方向的方格就會伸長,縱向精度就會降低。橫向精度由相機分辨率決定。需要指出的是橫向精度是由若干個x軸方向格子組成,如果分辨率是4 K的相機,每個掃描周期是從第1點開始到第4096點進行掃描,那么相機每個掃描周期就組成1個相機行掃描。

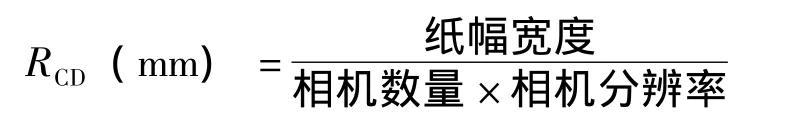

橫向精度計算公式:

縱向精度計算公式:

3 系統上位機軟件

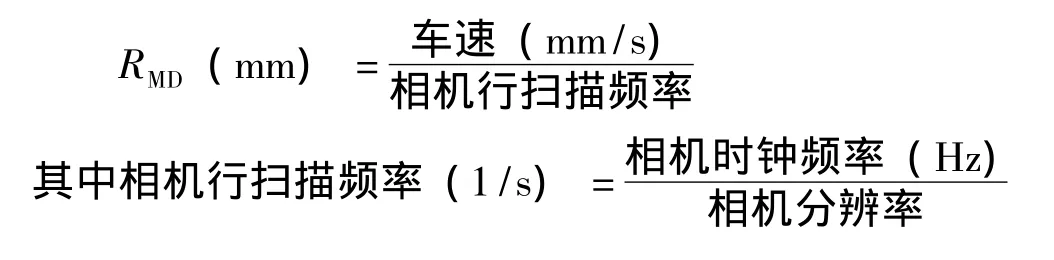

紙病在線檢測系統上位機軟件結構如圖5所示,分為應用層、邏輯層、物理層3個層面。應用層是指計算機顯示軟件用戶界面,顯示實時紙病缺陷和相關信息。邏輯層包括軟件參數設置、系統維護、系統控制、實時處理、歷史數據庫保存。物理層是通信接口,包括相機數據處理板和歷史紙病系統與其通信接口。

圖5 紙病在線檢測系統上位機軟件結構

紙病在線檢測系統上位機軟件主要功能是缺陷顯示、參數設置、歷史信息保存、系統控制。

(1)缺陷顯示:通過高效實用的缺陷嵌入式識別算法,將高速嵌入式圖像識別處理單元傳輸到上位機的缺陷信息以多種方式實時在線地反饋給用戶,包括缺陷信息、缺陷區域的256級灰度照片以及缺陷分布圖。

(2)參數設置:本系統軟件采用參數驅動的方式指導工作,一旦參數設定完畢,軟件全自動處理,無需人員干預。服務于各種功能模塊的參數設置,可以勝任于復雜多變的系統要求。同時參數設置采用分級控制,可以極大地保護參數的安全。

(3)系統控制:系統控制主要是自動完成系統設定以及系統維護。例如針對不同的檢測對象,其CCD傳感器曝光時間以及光源個數都會在這一部分由軟件自動設定等。

(4)歷史信息保存:每一個檢測到的缺陷圖像及其信息都保存在數據庫之中,并能在顯示器中進行放大等操作。歷史數據及歷史缺陷圖像等信息都能夠隨時被調閱。

4 在線檢測系統準備工作

在硬件調試前,首先保證檢測系統相機板柜內連接線完全正確無誤,如系統內部5 V、12 V、24 V的電源走線及接地線無誤后,方可通電測試。同時電腦的安裝和檢測系統連接要正確,電腦安裝的WIS程序是最新版本,IP地址192.168.1.2。完成上述步驟后,系統通電、開機,啟動WIS程序。光源隨軟件啟動正常打開,相機板上相機數據線接口處藍色指示燈正常閃爍,相機板上RJ-45端口顯示正常,相機上的指示燈是綠色常亮狀態。

4.1 配置相機類型、輸入和輸出

以管理員身份登錄軟件后。檢查相機類型:進入參數設置→相機板→型號中查看相機型號與設置是否一致。檢查輸入和輸出:進入調試→輸入輸出中查看各個輸入輸出通道是否和線路圖上的輸入輸出通道相符,不符的話重新配置。

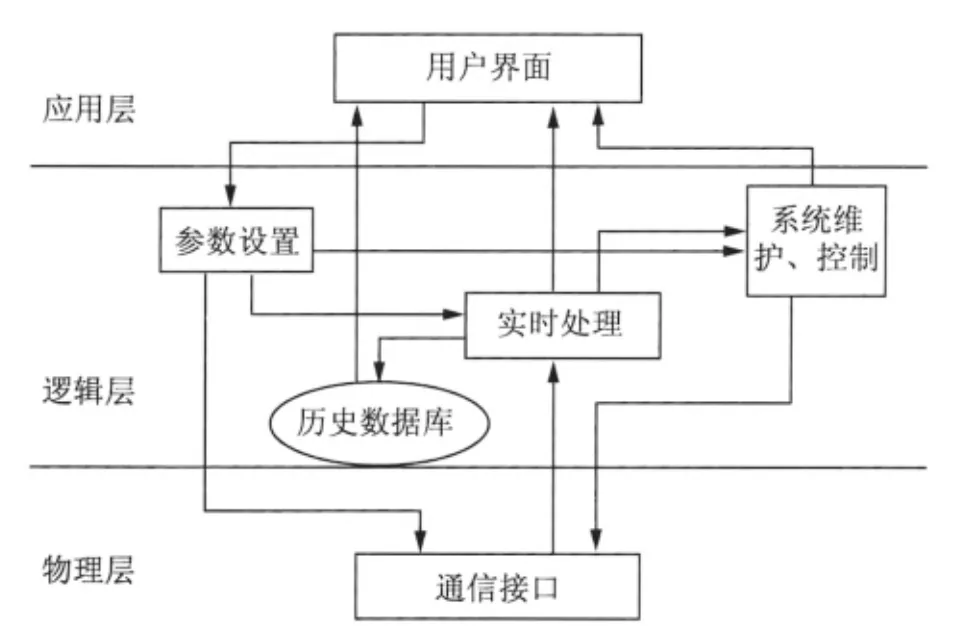

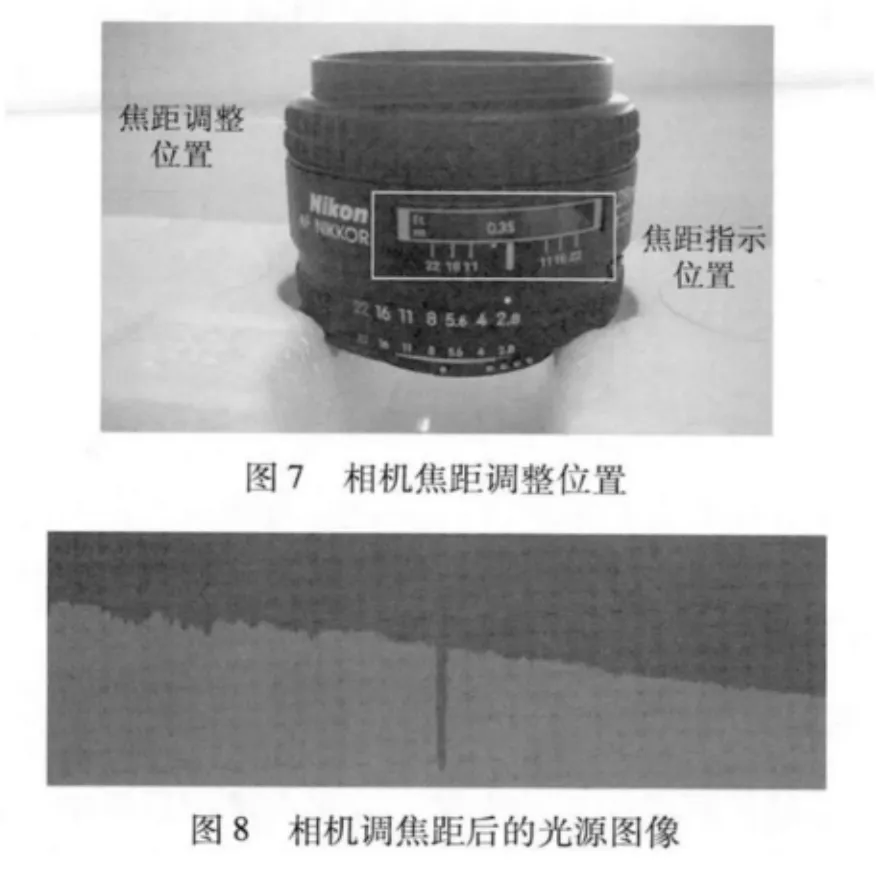

4.2 調整相機焦距

在相機正下方的測試材料上縱向放置一細直線狀物體 (推薦比較硬的黑色電線),此時在軟件光源圖像上會對應出現調焦距前如圖6所示的一凹槽。這時參看圖7所示的焦距調整位置,旋轉相機的焦距,使這一凹槽如圖8所示深度達到整個旋轉周期的最底部調焦距后圖像。在輸入輸出中查看相機焦距的數值并記錄。

圖6 相機調焦距前的光源圖像

4.3 設定相機交叉參數

若系統配置的相機數量大于1個,則需要設定相機的交叉參數。在相鄰兩相機中間點縱向放置一細直線狀物體,在光源圖像上相對應會有如圖9所示的2個凹槽相機交叉圖像,同時記錄下2個凹槽的像素點。重復上步驟直至記錄所有的交叉參數。將其填入參數設置→相機板→板級設置的“開始地址”以及“結束地址”。

圖9 相機的交叉圖像

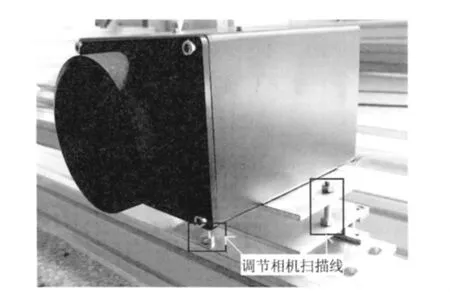

4.4 調節相機掃描線和圖像

4.4.1 將帶孔標尺水平放置于單獨一個相機拍照范圍下的光梁上。若相機掃描線水平,則在光源圖像中會出現如圖10所示的與孔個數相對應的光源突起標定圖像。若實際情況與圖10中圖像不符,則可判定相機掃描線不水平,調整掃描線水平位置如圖11所示,即調整相機底座上的兩顆螺絲直至掃描線水平。

圖10 光源突起標定圖像

圖11 相機掃描線水平位置

4.4.2 查看調試圖像是在調試→“光源調試”中查看光源圖像是否平穩。首先查看鋪上被測材料和沒有鋪上被測材料的光源調試圖像。其中2 K相機鋪上被測材料后的調試圖像最亮點數值和最暗點數值倍數差別不超過3倍才為合格;4 K相機鋪上被測材料后的調試圖像最亮點數值和最暗點數值倍數差別不超過4倍為合格。

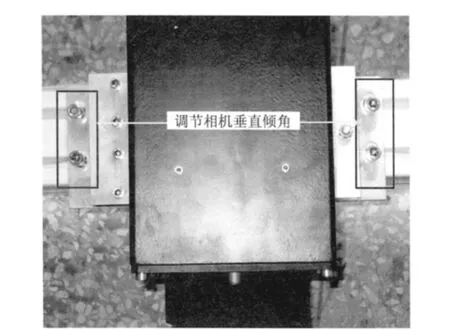

4.5 相機垂直傾角和曝光量調整

4.5.1 在每個相機位置放置垂線至測試材料,并在該位置縱向放置一直線狀物體,正常情況下,由該物體引起的光源凹槽應正好落在該相機的中心位置。若光源凹槽并不落在相機中心位置,則應調節如圖12所示相機的垂直傾角位置。

圖12 相機垂直傾角位置

4.5.2 要調整曝光量,先要確保系統在非自動曝光模式下,可在參數設置→其他→代表區域中“自動曝光”選項進行選擇。非自動曝光模式下,在光源調試圖像中,點擊“曝光控制”中的“+” “-”調整曝光量,觀察光源圖像是否穩定變化。

4.6 邊沿識別

進入光源調試圖像,查看“左自動邊沿識別”和“右自動邊沿識別”兩個指示信號的顏色,若為紅色,則證明對應的自動邊沿識別正確,若為綠色,則證明對應的自動邊沿識別不正確。若自動邊沿識別不正確,應在參數設置→相機板→自動邊沿中對“變化”參數進行重新配置,直至自動邊沿識別正確。

4.7 輸入紙機車速信號和斷裂信號

4.7.1 按照接線圖將旋轉編碼器或轉換模塊按照接線圖接入系統,并將系統設置為自動車速。轉動旋轉編碼器或開啟轉換模塊,在系統主界面的“車速”一欄查看是否有車速顯示。如無車速顯示,觀察相機板上車速輸入通道指示燈是否正常,了解旋轉編碼器或轉換模塊是否完好。

4.7.2 斷裂信號按照接線圖將光電開關接入系統。轉動光電開關上的旋鈕,在調試→“輸入輸出”窗口查看對應的斷裂輸入通道的指示信號是否會相應變化。如果系統帶有汽缸,在輸入斷裂信號的同時查看汽缸是否會相應動作。

4.8 設定相機點精度和最大幅寬

4.8.1 在相機正下方的測試材料上分別橫向放置兩直線狀物體 (物體間間距>300 mm),準確測量兩物體間距,記為L。在光源圖像中記錄由這兩個物體引起的凹槽的像素點,兩像素點相減,記為S。則相機點精度=L/S(單位)。

4.8.2 最大幅寬是將測試材料向一邊移動直至該側邊沿檢測指示燈正好消失,記錄下此時邊沿所對應的像素點;同理記錄下另一側的像素點。兩像素點相減計為ΔS,則最大測量幅寬為ΔS×點精度。

完成上述硬件和軟件調試后,系統就具備紙病檢測能力。可以進行人為紙病、斷紙等相關測試。也具備如實反映紙病的尺寸大小功能,但是在使用中要根據不同紙種進行標定和參數設置。

(未完待續,下轉2013年第5期。)

[1]YANG Bo,ZHOU Qiang,ZHANG Gang-qiang.Study on Algorithm of Paper Defect Detection Based on Geometric and Gray Feature[J].China Pulp & Paper,2011,30(9):50.

楊 波,周 強,張剛強.基于幾何及灰度特征的紙病檢測算法研究[J].中國造紙,2011,30(9):50.

[2]YIN Yan-ping,XIONG Zhi-xin,HU Mu-yi,Based on threshold segmentation and fractal characteristics of paper defect image recognition algorithm[J].Transactions of China Pulp and Paper,2011,26(4):41.

殷燕屏,熊智新,胡慕伊.基于閥值分割及分形特征的紙病圖像識別算法研究[J].中國造紙學報,2011,26(4):41.

[3]WEN Xi-dong.New Development of the Web Inspection System and Its Typical Application[J].China Pulp & Paper,2002,21(2):61.

溫喜東.在線紙病檢測技術的新發展及應用[J].中國造紙,2002,21(2):61. CPP