環面型CVT凸輪加載機構遲滯特性的研究*

沈楚敬,苑士華,魏 超,李新民

(北京理工大學,車輛傳動國家重點實驗室,北京 100081)

前言

環面型CVT具有傳動能力強、噪聲低、速比變化響應快和結構簡單等優點,適用于大排量轎車、工程車和裝甲車的動力傳動系統[1-2]。對于摩擦傳動的壓緊力控制,目前有多種控制方法,如液壓控制、氣壓控制等,這些控制方法的控制精確度高,但成本昂貴,控制較為復雜[3-5]。凸輪加載機構通過凸輪在輸入滾子一端產生一個軸向力,該軸向力使滾動體彼此相互壓緊,并在接觸區產生恰當的摩擦力以傳遞功率,凸輪加載機構是影響無級變速器傳動效率的關鍵部件[6]。由于凸輪加載機構結構簡單、成本低、便于維護等優點,目前環面型CVT主要采用該加載機構[7-8]。

目前的凸輪加載機構中,由于圓柱滾子能承受較大的載荷,因此應用較為廣泛。但在大轉矩作用下,圓柱滾子因自旋而產生的摩擦力將使實際的軸向力遲滯于理想的軸向力,影響了動力轉子和輸入、輸出轉子間的法向夾緊力和系統的傳動效率[9-10]。

本文中設計了一種新的圓錐滾子凸輪加載機構,它比文獻[11]中設計的圓錐更簡單,無須其它軸承附件,具有較好的運用前景。通過在相同工作環境下對圓柱滾子和圓錐滾子凸輪機構的對比可知,由于圓錐滾子凸輪加載機構具有較小的摩擦力矩,有效地改善了軸向力的遲滯問題。

1 環面型牽引式CVT的工作原理

環面型CVT是靠摩擦傳遞功率的機械無級變速器,主要包括變速傳動機構、調速機構和凸輪加載機構。變速傳動機構包括輸入滾子、動力滾子和輸出滾子,見圖1。輸入、輸出滾子的表面都是以圓弧為母線的回轉曲面,動力滾子的表面是一個與之相互配合的回轉曲面。在工作過程中,動力首先通過輸入滾子與動力滾子之間的摩擦使動力滾子旋轉,然后再通過動力滾子與輸出滾子之間的摩擦使輸出滾子向外輸出動力。調速機構通過改變動力滾子的擺動角度從而改變輸出、輸入滾子之間的傳動比來實現調速。凸輪加載機構,一般安裝在輸入滾子或輸出滾子一側,通過凸輪自動產生的軸向力使輸入、輸出滾子與動力滾子之間達到較理想的壓緊力,防止壓力過大,增加磨損,降低系統壽命。

2 圓柱滾子凸輪加載機構的力學分析

2.1 圓柱滾子凸輪加載的受力分析

如圖2所示,在摩擦式牽引傳動無級變速器系統中,凸輪加載機構通過滾子與凸輪面使它們之間產生足夠大的軸向壓緊力以傳遞動力,由于凸輪加載機構結構簡單,所以在牽引無級變速器中得到廣泛運用[12]。圓柱滾子在傳遞動力時,凸輪面受力分析如圖3所示。

切向力ft1、法向力fn1和軸向力fd1分別為

式中:n為滾子個數;R1為圓柱的接觸中心到旋轉軸中心的距離;T為輸入轉矩;α為凸輪面的升角;f1為圓柱與凸輪面之間產生的摩擦力。

因此,總的軸向力為

2.2 圓柱滾子的摩擦力分析

根據環面型無級變速器的工作原理可知,圓柱滾子的摩擦分為兩部分:(1)由圓柱滾子的自旋引起的摩擦;(2)在離心力作用下,圓柱滾子的端面與兜孔內端面之間產生的摩擦。

2.2.1 自旋引起的摩擦力矩

如圖4所示,圓柱滾子與凸輪面之間的接觸區為一長方形,x方向為圓柱滾子運動方向,2b為赫茲接觸區的寬度,根據赫茲接觸理論可得圓柱滾子在接觸區上的應力分布[13]為

式中l為圓柱的長度。

由此可得接觸區由自旋產生的摩擦力矩[14]為

式中μ1為滑動摩擦因數。

由式(5)和式(6)可得

圓柱滾動時也受滾動摩阻力偶的作用,一般情況下由于滑動摩擦力矩遠大于滾動摩阻力偶,因此,該力偶可忽略不計。

2.2.2 由離心力引起的摩擦力分析

如圖5所示,當自動加載機構旋轉時,在離心力的作用下,圓柱滾子上的凸臺將對兜孔內側產生壓力,在該壓力作用下,凸臺與兜孔之間將產生一個摩擦力矩阻礙滾子滾動,離心力大小為

式中:m1為圓柱滾子質量;R1為圓柱的接觸中心到旋轉軸中心的距離;ω1為凸輪的角速度。

由此可得作用在兜孔內側的壓強為

式中r1為凸臺的半徑。

因此,離心力所產生的摩擦力矩為

將上式積分可得

因此可得作用在滾子上的摩擦力為

式中d1為圓柱滾子的直徑。

將式(10)代入式(3)即可求出軸向力。

3 圓錐滾子凸輪加載裝置的力學分析

3.1 圓錐滾子的受力分析

文獻[11]中設計的圓錐滾子如圖6(a)所示,該圓錐滾子與兜孔之間通過軸承減小它們之間的摩擦力。圖6(b)為本文中設計的圓錐滾子,它更適合于惡劣的工作環境,通過在凸臺與兜孔間添加適量潤滑油,即可降低接觸區的摩擦力。

圓錐滾子的受力分析如圖7所示。由圖可見,圓錐滾子與凸輪之間的法向力fn2、切向力ft2和兜孔對圓錐滾子的作用力fr2分別為

式中:β為圓錐的半錐角;n2為圓錐滾子個數;R2為圓錐滾子與凸輪中心的名義半徑;f2為摩擦力。

3.2 圓錐滾子的摩擦力分析

如圖7所示,當圓錐滾子的錐頂與軸線相交時將不產生自旋。因此,圓錐滾子滾動時沒有自旋引起的摩擦力矩。此外,在離心力作用下,圓錐上的凸臺對兜孔內側產生的壓力為

式中:r2為凸臺半徑;ω2為凸輪角速度;m2為圓錐質量。則凸臺作用在兜孔上的壓強為

由此可求得圓錐滾子與兜孔內側之間的摩擦力矩為

將式(15)代入上式積分得

式中μ為滑動摩擦因數。

因此,可得作用在圓錐滾子上的摩擦力為

式中d2為名義圓錐滾子直徑。

由此可得圓錐滾子凸輪加載機構的法向力和軸向力分別為

4 數值仿真結果與分析

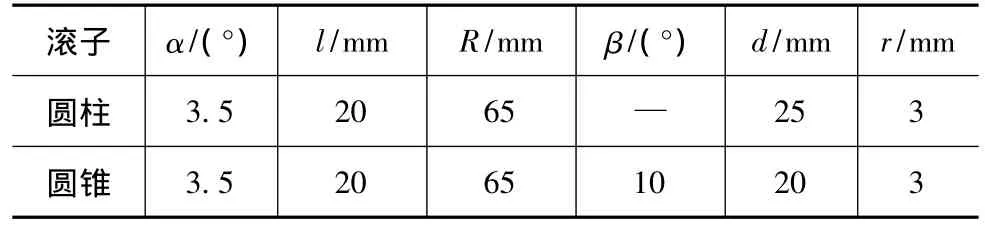

圓錐滾子與圓柱滾子自動加載機構的結構參數如表1所示。通過Matlab軟件可進行數值計算。

表1 圓柱和圓錐滾子的結構參數

4.1 圓柱滾子自動加載機構的遲滯特性

如圖8所示,當凸輪加載機構靜止時,輸入轉矩從25增加到350N·m時,凸輪加載機構實際所產生的軸向力遲滯性越來越明顯。在輸入轉矩為350N·m時,實際凸輪加載機構只有理想軸向力的80%;而當輸入轉矩從350減小到25N·m時,凸輪自動加載機構所產生的軸向力遲滯性雖然隨轉矩的減小有所改善,但在輸入轉矩為350N·m時,凸輪實際產生的軸向力卻是理想軸向力的120%。

如圖9所示,當凸輪加載機構以轉速8000r/min旋轉時,隨著輸入轉矩不斷增加,凸輪加載機構實際軸向力相對于理想軸向力的遲滯性有所減弱,在輸入轉矩為350N·m時,凸輪加載機構實際軸向力為理想軸向力的76%;當輸入轉矩不斷減小時,凸輪加載機構實際軸向力的遲滯性越來越明顯,在輸入轉矩小于50N·m時,實際軸向力是理想軸向力的150%。

由此可知,在靜止狀態下,在輸入轉矩增加或者減小時,凸輪加載機構由于圓柱滾子的自旋產生的摩擦力矩使實際加載力遲滯于理想加載力,這將影響各滾子間的動力傳遞,進而影響變速器的傳動效率,在高轉速或大轉矩情況下,遲滯特性有可能使無級變速器無法正常工作。

4.2 圓錐滾子自動加載機構的遲滯特性

如圖10所示,在凸輪機構靜止,輸入轉矩從25增加到350N·m時,凸輪加載機構所產生的軸向力為理想軸向力的98%以上;當輸入轉矩從350減小到25N·m時,凸輪自動加載機構所產生的軸向力最大時為理想軸向力的102%。如圖11所示,在凸輪加載機構轉速為8000r/min時,輸入轉矩從25增加到350N·m時,凸輪加載機構產生的軸向力最小為理想軸向力的93%;在輸入轉矩從350減小到25N·m時,凸輪自動加載機構所產生的軸向力最大為理想軸向力的107%。

由此可知,對于圓錐滾子自動加載機構,由于不存在自旋,在輸入轉矩增加或者減小時,凸輪自動加載機構的遲滯特性對軸向力的影響不大,即使在高速或大轉矩情況下,也能為無級變速器提供較為理想的軸向力。

5 結論

通過設計和計算仿真得到一種能改善軸向力遲滯特性的自動加載機構,該機構通過采用圓錐滾子代替圓柱滾子從而避免了由自旋產生的摩擦力矩,在靜止狀態和高速、大轉矩輸入狀態下都能有效地改善凸輪加載機構的遲滯特性,提高了無級變速器的工作性能。

[1]何輝波,李華英,秦大同.汽車環面型無級變速器結構參數優化設計[J].機械工程學報,2009,45(5):281-284.

[2]Takashi I,Hisashi M.Development of Powertoros Unit Half-toroidal CVT(2)[J].Motion & Control,2001,4(10):1-8.

[3]胡建軍,李康力,劉永剛,等.解決傳動系統滯后的CVT速比控制策略[J].重慶大學學報,2011,34(5):8-13.

[4]何仁,夏晶晶,張涌.基于滯后特性的無級變速器速比控制策略[J].中國機械工程,2009,20(12):1403-1407.

[5]Yang S P,Liu J G,Zhao Y H,et al.Dynamic Modeling and Optimal Design of the Speed Ratio Control Valve in CVT[C]//CAR'10 Proceedings of the 2ndInternational Asia Conference on Informaticsin Control,Automation and Robotics,March 6-7,2010,Wuhan,China.[S.I.].IEEE Press Piscataway,2010.

[6]Kenji S,Hironobu W,Tsutomu S,et al.Development of a Newgeneration CVT with Medium Torque Capacity for Front-drive Cars[C].SAE Paper 2006-01-1306.

[7]秦大同,石萬凱,楊長祺,等.環面型無級變速傳動的速比建模與應力分析[J].機械工程學報,2005,41(5):10-14.

[8]Jian Junhao,Jun Hao,Jian Weiwei,et al.Development of a High-Efficiency CVT[J].Applied Mechanics and Materials,2010(29-32):2374-2379.

[9]Kim P,Ryu W S,Kim H,et al.A Study on the Reduction in Pressure Fluctuations for an Independent Pressure-control-type Continuously Variable Transmission[J].Journal of Automobile Engineering,2008,222(5):729-737.

[10]Carbone G,Mangialardi L,Bonsen B,et al.CVT Dynamics Theory and Experiments[J].Mechanism and Machine Theory,2007,42(4):409-428.

[11]Yamamoto T,Osidari T,Nakano M.Improvement of Loading Cam Performance in a Toroidal CVT[R].Society of Automotive Engineers of Japan,2002:481-487.

[12]Tatsuhiko G,Hirohisa T.Traction Drive CVT Technologies for Aircraft Equipment[C]//International Design Engineering Technical Conferences&Computers and Information in Engineering Conference.Las Vegas,Nevada,USA.September 4-7,2007.

[13]Yu Haidong,Ding Shen,Zhang Kaizhi,et al.Study on Stiffness and Deformation Behavior of Slewing Bearing in Shield Machines[J].CSA,2011,22(4):452-457.

[14]栗心明,郭峰,耿美香.自旋對彈流油膜影響的試驗研究[J].機械工程學報,2008,44(11).