脈沖發動機中金屬膜片式隔艙動態破壞過程研究①

王春光,任全彬,田維平,劉洪超,楊德敏

(1.中國航天科技集團公司四院四十一所,西安 710025;2.中國航天科技集團公司四院,西安 710025)

0 引言

多脈沖發動機是用隔離裝置將固體發動機的燃燒室分成若干部分,進行多次關機和啟動,合理分配推力及各脈沖間隔時間,實現導彈飛行彈道的最優控制和發動機能量的最優管理,全面提高各類戰術導彈系統的性能[1]。根據隔離裝置承力情況,脈沖固體發動機隔離裝置可以分為隔艙式 (硬隔離)和隔層式 (軟隔離)[2]。其中隔艙式是通過隔艙組件將燃燒室分隔成多個獨立的燃燒室,隔艙組件既要承力又要隔熱,其優點是II脈沖的裝藥形式不受限制,打開壓強一致性好,裝配方便等特點。因此,隔艙在脈沖發動機中具有很好的應用前景。國外已經有多種具體型號使用脈沖發動機,國內最近幾年也取得了一定進展,劉雨[3]、王長輝[4]、劉亞冰[5]等主要對陶瓷隔艙進行了研究,陶瓷隔艙具有結構機結構簡單、成本低、研制周期短等優點,但同時兼有結構質量重、承壓與打開壓強比小、對材料特性敏感等缺點,導致該類型的隔離裝置在脈沖發動機的適用范圍大大降低。文獻[6-8]主要研究了陶瓷式雙脈沖發動機的內流場特點:II脈沖工作時,由于級間通道的收縮導致燃氣在I脈沖燃燒室產生后臺階流動,從而使燃氣產生漩渦,強化了I脈沖的對流換熱及粒子沖刷。文獻[9]總結出了隨級間通道直徑的變化,發動機內流場的變化規律。文獻[6-7]、[9]所涉及雙脈沖發動機的隔離裝置都為陶瓷隔艙結構,為了滿足強度要求必須設計為收口形式,從而必然導致II脈沖工作時的燃氣在I脈沖燃燒室內的后臺階流動。對于II脈沖長時間工作的發動機(30 s以上),后臺階流動將導致發動機的絕熱燒蝕嚴重,對發動機的絕熱帶來不利影響。

金屬膜片式隔艙是利用輪輻式支撐件來減小質量,密封膜片與支撐件緊密貼實。為了減小打開壓強,在金屬膜片一側有刻痕,同時在金屬膜片外側附著一層絕熱層進行絕熱。由于該類隔艙兼具有結構設計簡單、研制周期短、可靠性高等優點,而被廣泛應用于國際的脈沖發動機領域[1]。

本文通過理論推導得到金屬膜片的設計公式,獲得了其打開壓強與結構尺寸的具體關系。利用有限元仿真模擬膜片的破壞過程,計算得到打開壓強,并與公式計算結果對比。設計膜片動態打開的單項試驗,得到膜片的實際打開壓強與破壞形式,為脈沖發動機的設計提供依據。

1 金屬膜片設計方法

1.1 金屬膜片結構設計

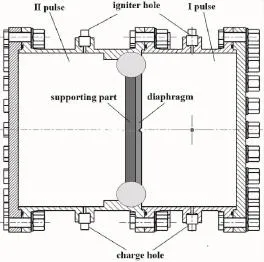

金屬膜片式隔艙脈沖發動機依靠隔艙組件將燃燒室分隔成多個艙體,隔艙組件包括一個多孔支撐件和一個高強度易變形的金屬模片。當第I脈沖工作時,金屬模片蓋在支撐件后面,防止燃氣通過;第II脈沖工作時,模片破裂,燃氣通過多孔支撐件從噴管排出。金屬膜片式隔艙脈沖發動機三維圖如圖1(a)所示。其中金屬膜片的結構形式主要為薄板結構,且在一側設有預制缺陷,以方便控制膜片的破壞打開壓強和破壞形式。參考液體發動機中閥門破裂膜片的設計方法,設計固體脈沖發動機的金屬膜片隔艙結構[10]。本文的金屬膜片結構簡圖如圖1(b)所示,為了得到可靠的打開形式,預制缺陷槽一般設計為“十字型”或“米字型”,本文選取“米字型”預制缺陷膜片作為研究對象。

1.2 金屬膜片設計公式

在II脈沖燃燒室較低壓強作用下,膜片會沿預制曲線順利打開,金屬膜片的破壞打開壓強與膜片的各種結構尺寸有密切關系,其中包括預制缺陷深度a、缺陷V型槽開口角度α、膜片半徑R及厚度h等。

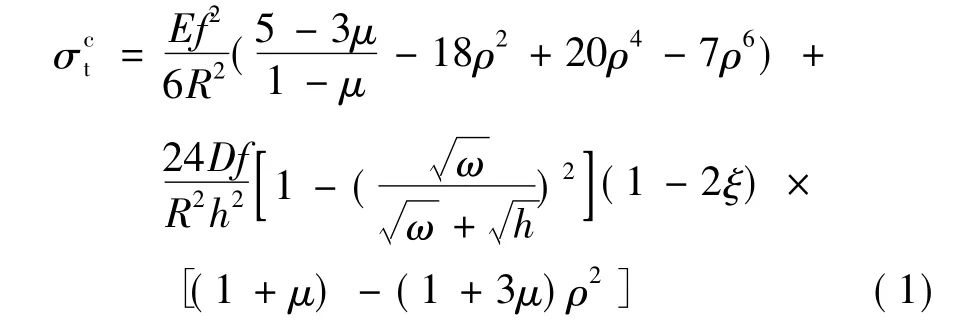

為了量化膜片的的破壞打開壓強與膜片結構尺寸之間的關系,本文將膜片承受燃燒室壓強的變形過程簡化為相同尺寸薄板(不含預制缺陷)的大撓度問題,得到預制缺陷位置的應力分布形式,具體見式(1):

式中 E為膜片材料的楊氏模量;μ為膜片材料的泊松比;f為圓板中心的最大撓度為抗彎剛度為關心點徑向坐標的單位化;為關心點厚度坐標的單位化;ω為關心點位置的撓度值。

圖1 雙脈沖發動機及金屬膜片結構簡圖Fig.1 Double pulse motor and metal diaphragm

通過式(1)即可計算得到預制缺相應位置的應力值,根據式(2)計算預制缺陷位置的應力強度因子:

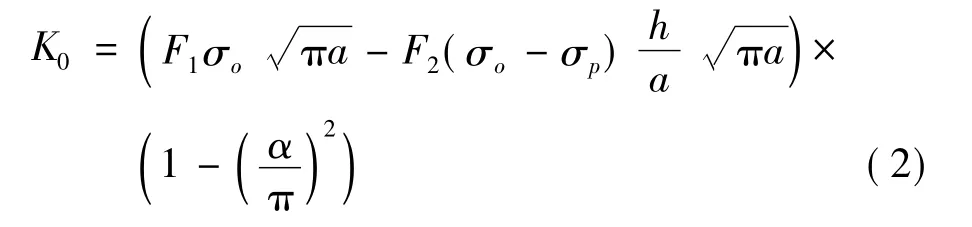

其中,σo和 σp通過式(1)計算求出,具體含義見圖2(a),即某橫截面預制缺陷處的切向應力示意圖。由于板中心的應力最大,所以預制缺陷中心位置的應力強度因子也最大,具體分布形式見圖2(b)。

考慮到某脈沖發動機的直徑,同時保證II脈沖藥柱能穩定點燃(一般要求初始壓強在1.5~2.5 MPa之間)。本文設計II脈沖初始工作壓強為2.2 MPa,根據式(1)、式(2),設計膜片具體尺寸如下:缺陷深度α=1 mm、缺陷 V型槽開口角度 α=π/2、膜片半徑 R=142 mm、膜片厚度h=3 mm。

圖2 預制缺陷處切向應力及應力強度因子分布Fig.2 Tangential stress distribution and stress intensity factor distribution of the prefab defect

2 金屬膜片破壞過程的數值模擬

2.1 計算模型

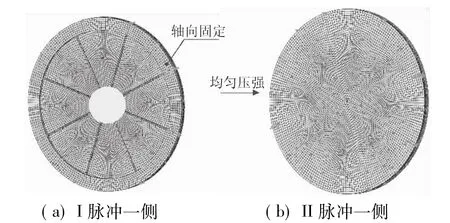

建立金屬膜片打開破壞過程的三維有限元模型(圖3),整個模型由金屬膜片和部分絕熱層組成。合理簡化邊界條件,模擬膜片在發動機中的實際連接形式。整個膜片全部采用結構化網格,單元類型為C3D8R,單元總數為50 000。

圖3 金屬膜片有限元模型Fig.3 Finite element model of metal diaphragm

膜片的材料性能:楊氏模量E=74 000 MPa;泊松比 μ =0.33;密度 ρ=2 800 kg/m3;斷裂韌度 KIC=22.5斷裂應變 ε =0.08。

將整個加載過程定義為動態分析載荷步:在隔膜片II脈沖一側施加壓力載荷,模擬II脈沖燃燒室初始工作壓強,工作時間為40 ms,載荷的大小隨時間線性增加,計算膜片破壞打開的壓強值。

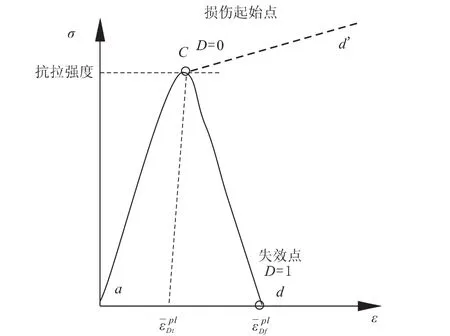

2.2 材料失效模型選擇

在固體火箭發動機中,膜片的實際破壞過程為動態打開過程,從壓力建立到膜片破壞整個時間約為40 ms,膜片材料來不及塑性變形,結合前期試驗的結果近似認為膜片發生脆性破壞。本文選取Brittle cracking模型來模擬膜片動態打開即脆性破壞過程的有限元數值模擬。Brittle cracking模型是ABAQUS/explicit中材料脆性損傷失效模型,其單軸拉伸應力-應變關系示意圖如圖4所示。

圖4 脆性斷裂模型的單軸拉伸應力-應變曲線Fig.4 Failure stress-strain curve of brittle cracking model

2.3 計算結果分析

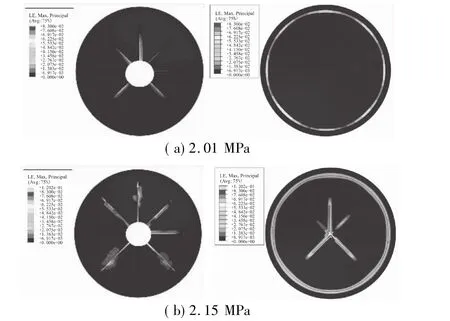

與隔層式脈沖發動機相比,隔艙式脈沖發動機中,由于隔艙可以承受來自I脈沖高壓作用,因此II脈沖藥柱的結構完整性不會受到影響,本文不進行該方面的分析。II脈沖燃燒室開始工作時,隨著內壓的迅速增加,膜片開始變形,預制缺陷的應力強度因子逐漸增加,當膜片中心位置某條預制缺陷的應力強度因子滿足時,預制缺陷位置開始產生裂紋。隨壓力增加,預制缺陷處的裂紋迅速擴展,直至整個膜片在中心位置產生貫穿型的裂紋,整個膜片失去承載能力。金屬膜片破壞過程的應變分布如圖5所示。

圖5 金屬膜片破壞過程的應變分布Fig.5 Strain distribution for metal diaphragm failure process

由圖5(a)可見,壓強達到2.01 MPa時,膜片中心預制缺陷位置的應力強度因子達到材料的斷裂韌度,預制缺陷位置開始產生裂紋,并且裂紋隨壓力增加而逐漸擴展。在膜片內側,膜片根部位置的應變值較大為0.07,但略低于材料的延伸率0.08,不會產生破壞。

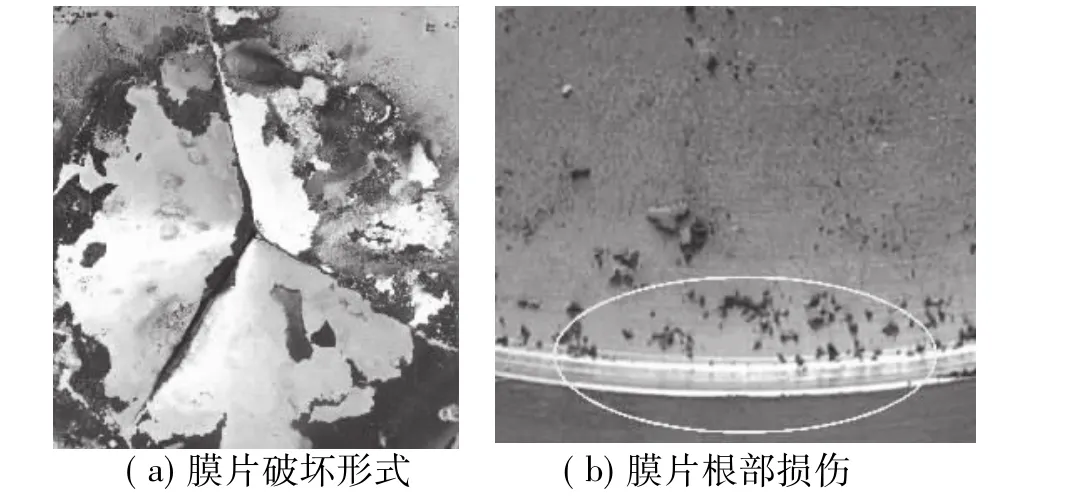

由圖5(b)可見,壓強達到2.15 MPa時,裂紋擴展至膜片的另一側,膜片從中心位置沿預制缺陷隨機分成3瓣,整個膜片徹底失去承載能力。觀察膜片內側根部,由于有一部分表面單元的應變已經超過材料的斷裂應變值,相應單元已被軟件自動刪除。由于根部的單元并未在整個厚度方向都失效,只有表面產生損傷,因此膜片并不會在根部斷裂,這也說明了本文所設計的膜片不會有成塊的有害物質飛出。

3 膜片打開單項試驗

3.1 試驗裝置

隔艙結構的單項驗證試驗是脈沖發動機設計過程中必不可少的過程,單項試驗可以考核隔艙的承壓、打開及密封性能,驗證設計思想的合理性。本文設計了隔艙的單項試驗裝置如圖6所示[2],試驗工質可為氮氣、水或者靠內部點火藥產生壓強。裝置由I脈沖集壓室、II脈沖集壓室和隔艙組件組成。在I和II脈沖集壓室上均開有進壓口和測壓口。2個集壓室上的進壓口可與壓力源連接,通過調節壓力源的出口壓強,模擬脈沖發動機燃燒室壓強,進行隔艙承壓、打開及密封性能的試驗研究。本文只關心膜片的破壞過程,因此只對膜片打開單項試驗進行介紹。

圖6 隔艙單項試驗裝置Fig.6 Monomial test vessel for PSD

3.2 單項打開試驗

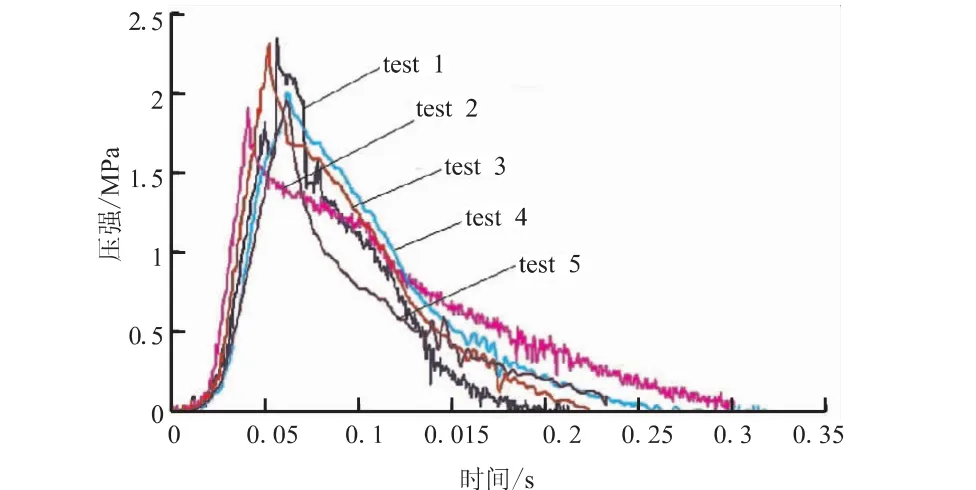

打開試驗主要考核膜片結構的打開破壞性能,驗證II脈沖燃燒室工作時,膜片可以順利可靠打開。為了模擬II脈沖初始工作壓強,在II脈沖集氣室內填充假藥柱,模擬真實發動機的自由空間,利用適量點火藥產生的點火壓強來模擬II脈沖工作的初始壓強。I脈沖集壓室頂蓋打開,II脈沖集壓室的測壓孔位置安裝測壓傳感器,通過測壓傳感器記錄II集壓室壓強隨時間變化情況。打開試驗的II脈沖壓強時間曲線如圖7所示,對預制缺陷深度為1 mm的膜片一共進行了5次打開試驗,試驗曲線一致性較好。曲線的最高點對應的打開壓強值既為膜片的破壞打開壓強,膜片的打開壓強分別為 2.30、1.90 、2.33、2.00、1.95 MPa。

圖7 單項試驗的壓強曲線Fig.7 Pressure curvs for monomial tests

4 試驗結果分析

4.1 結果對比

單項打開試驗結束后,拆卸試驗裝置,發現膜片已經沿預制缺陷破壞,膜片從預制缺陷位置產生3、4或5條貫穿性裂紋,分成3、4或5瓣,其中膜片破壞為3瓣的試驗結果見圖8(a)所示,膜片根部的變形情況如圖8(b)所示。

圖8 打開單項試驗的照片Fig.8 Picture of opening up test

試驗結果與公式計算結果、數值計算結果一致性較好。本文認為造成各次試驗結果差異的主要因素如下:

(1)制造誤差的影響

本文設計的膜片預制缺陷深度為1.0+0.10mm,材料加工過程中很難保證每一個預制缺陷深度完全相同,壓力作用時各預制缺陷的應力強度因子也會有大有小,必將導致預制缺陷破壞程度不完全一致以及打開壓強大小的差異,同時也是計算結果與試驗結果有一定差異的原因。

(2)加載速率的影響

試驗過程中的實際建壓速率受外界因素影響較大,如點火藥量、點火藥的粉碎程度差異以及點火電流的大小,都會引起建壓速率的不同,必然導致各次試驗膜片的破壞壓強有所不同。而有限元分析時,采用顯示動態分析,加載時間近似設為40 ms,與實際情況存在差異,必然導致計算結果差異。

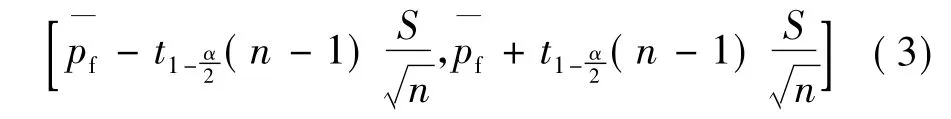

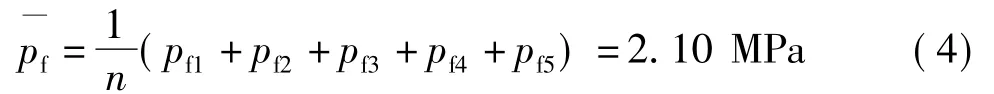

4.2 膜片真實平均打開壓強的區間估計

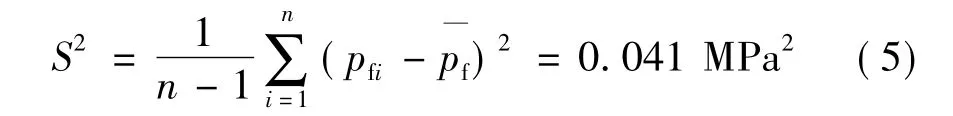

對膜片預制缺陷深度為1 mm的5次打開壓強進行統計分析,假設膜片的打開壓強 pf為正態總體N(μ,σ2)的一個樣本,由于總體方差σ2未知,用樣本方差S2來代替總體方差σ2,則膜片真實平均打開壓強的置信區間為

其中,打開壓強的平均值:

樣本的方差為

5 結論

(1)金屬膜片設計公式可以根據破壞打開壓強來設計膜片的具體尺寸,設計的破壞打開壓強與數值計算結果及試驗結果基本一致。打開壓強的公式設計結果為2.2 MPa、數值計算結果為2.15 MPa與試驗平均結果2.10 MPa 的誤差分別為4.8%、2.4%,均控制在5%以內。

(2)數值仿真膜片的破壞過程,可以選擇脆性斷裂模型(Brittle cracking),脆性斷裂模型可以較好模擬膜片的動態打開行為,預估膜片的打開破壞壓強,數值模擬的破壞形式與試驗結果基本一致。該方法可以作為試驗前期分析的一種重要手段。

(3)對膜片的實際打開壓強進行了區間估計分析,當預制缺陷深度為1 mm時,膜片的真實平均打開壓強在[1.90 MPa,2.30 MPa]范圍內的置信度為90%,滿足脈沖發動機的設計要求。

[1]Wang Chun-guang,Liu Hong-chao,Yang De-min.Study of development status and future development proposals for pulse soild rocket motor[J].Advanced Materials Research,2012(110-116):2354-2358.

[2]Tian Wei-ping,Wang Chun-guang,Chen Cong.Numerical analysis and test research on work process of PSD in pulse solid rocket motor[J].Advanced Materials Research,2012(490-495):2290-2294.

[3]劉雨,利鳳祥,李越森,等.多脈沖固體火箭發動機陶瓷艙蓋結構分析[J].固體火箭技術,2010,33(2):179-183.

[4]王長輝,劉亞冰,林震,等.脈沖發動機陶瓷隔板的設計和試驗研究[J].固體火箭技術,2010,33(3):327-331.

[5]劉亞冰,王長輝,劉宇,等.雙脈沖固體發動機隔板預緊載荷數值分析[J].固體火箭技術,2010,33(5):573-577.

[6]孫娜,婁永春,孫長宏.某雙脈沖發動機燃燒室兩相流場數值分析[J].固體火箭技術,2012,35(3):335-338.

[7]劉亞冰,王長輝,劉宇.雙脈沖發動機燃燒室局部燒蝕特性分析[J].固體火箭技術,2010,33(4):453-456.

[8]曹熙煒,劉宇,任軍學.內孔隔板脈沖固體火箭發動機流場分析[J].航空動力學報,2011,26(2):448-452.

[9]朱衛兵,張永飛,陳宏.雙脈沖發動機內流場研究[J].彈箭與制導學報,2012,32(1):114-118.

[10]王心清.結構設計[M].北京:宇航出版社,1994.

[11]劉鴻文.板殼理論[M].浙江:浙江大學出版社,1987.

[12]解德,錢勤,李長安.斷裂力學中的數值計算方法及工程應用[M].北京:科學出版社,2009.