高性能電熔莫來石磚的研制

呂建新 史亮

(江蘇省宜興非金屬化工機械廠有限公司,宜興214221)

0 前言

本文研究了一種電熔莫來石磚的研制方法,特別是一種主要用于二氧化鈦氯化器中,該氯化器是由二氧化鈦礦石(銳鈦型)生產純二氧化鈦的高溫流化床型反應堆專用磚,在該反應堆中礦石被破碎與其它配料混和,加氯反應生產氣相氯化物,然后分離純化。該流化床反應堆溫度高達1 200℃,加上潮濕的鹽酸,環境非常惡劣。因此要求較高的抗壓、抗折強度,重燒線收縮1 600℃×5h為0,這樣才能保證流化床反應堆在這種高溫、高腐蝕性的條件下運行較長時間。目前,二氧化鈦流化床反應堆氯化器專用磚主要由西德生產,市場價格昂貴,原磚 (80D)莫來石相僅為60%~70%(產品Al2O3含量 45.8%,SiO2含量50.5%),因此使用時不太理想,無法滿足客戶需求,因為磚的抗壓強度低,將導致反應堆在運行時磚體開裂、剝落等重燒線收縮無法保證為0時,在反應堆高溫時磚體將產生膨脹或收縮,導致整個反應堆開裂、崩塌。隨著產業技術的進步,對磚的性能提出了更高的要求。本文主要是在磚的耐酸性及耐高溫性方面克服了現有技術的缺點,提供一種具有成本低、體積密度高、耐火度高、耐酸度強、重燒線收縮低、熱震穩定性能優異,尤其是常溫抗折強度、抗壓強度等優于德國磚性能的耐酸、耐高溫磚。

研制的耐酸、耐高溫磚主要由莫來石相組成,含量大于80%(Al2O3含量64.5%,SiO2含量33.5%),并含少量的方石英相,具有較強的抗折、抗壓能力,重燒線收縮低的特點。

1 試驗過程

1.1 原料

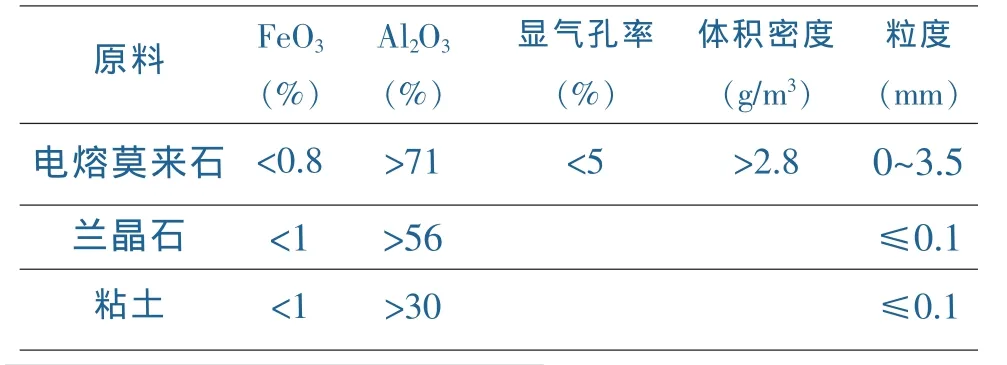

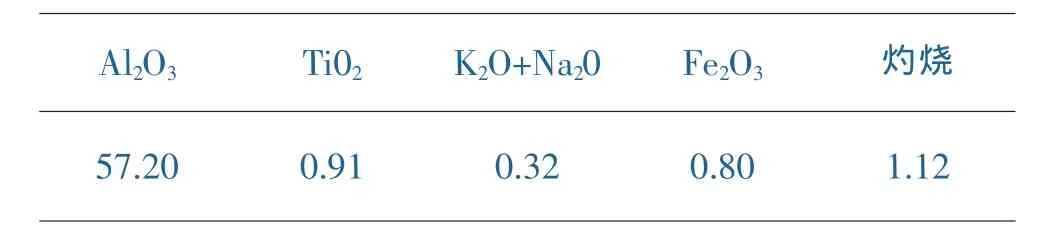

試驗原料主要是由電熔莫來石、蘭晶石、粘土、改性添加劑組成,原料的理化性能見表1。

表1 原料的理化性能(%)

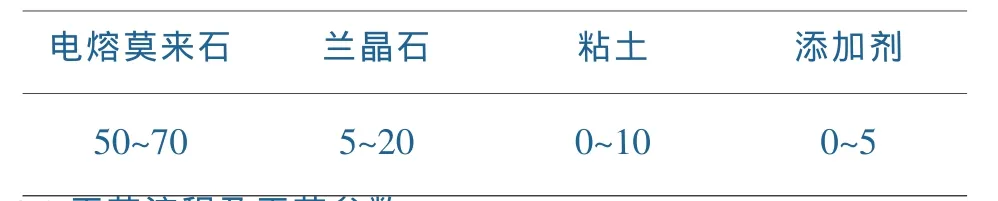

1.2 坯體配方組成見表2。

表2 坯體配方組成范圍(%)

1.3 工藝流程及工藝參數

(1)工藝流程圖:

(2)主要工藝參數:

磚坯水分3%~6%;干燥水分<2%;體積密度>2.8g/cm3;耐火度>1 650℃;荷重軟化點 (0.6%)>1 450℃;抗壓強度>85MPa;常溫抗折強度>17.5MPa;重燒線收縮(1 600 ℃×5h)為0;氣孔率<15%;耐酸度>99;抗熱震性(1 100℃~室溫)>20次;燒成溫度1 580~1 620℃。

1.4 性能測試

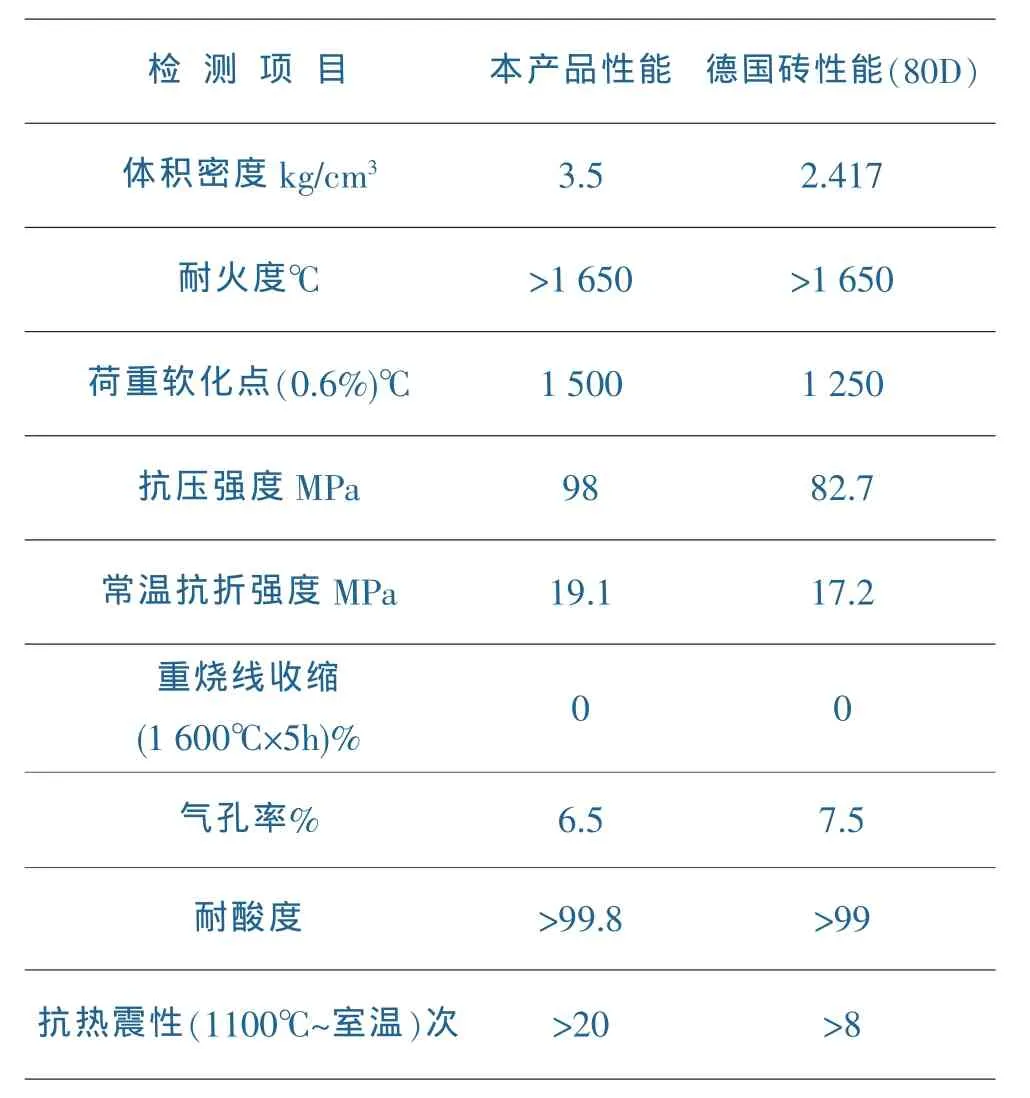

用絡合滴定法分析了原料的化學成分;用煮沸法測試了產品的體積密度;用強度儀測試了產品的抗壓強度;用加熱法測試了產品的重燒線收縮;用煮沸法測試了產品的氣孔率;另測試了產品的耐酸度、抗熱震性、常溫抗折強度、荷重軟化點。其性能檢測結果比照德國磚見表3。

1.5 實驗內容

本產品要達到高強度、高體積密度、高耐酸度,采用高純電熔莫來石及合理的顆粒級配是關鍵。

本試驗主要采用東北產高純電熔莫來石,其指標見表4。(1)采用合理的電熔莫來石顆粒級配達到最致密化。

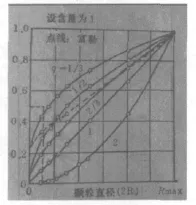

根據安德烈森(Andreasen)緊密堆積曲線,在連續的顆粒系列中最大顆粒半徑為Rmax,任意大小的顆粒半徑為R,則按下列方式:mR=(R÷Rmax)q,式中 q 為 1/2~1/3 時,該顆粒系中構成緊密堆積,式中mR是R以下的含有量,其曲線圖見圖1:

表3 研制的莫來石磚與德國磚性能檢測結果對比

表4 東北產高純電熔莫來石性能

圖1 安德烈森緊密堆積曲線

本試驗采用粗、中、細三種顆粒級配,主要以粗顆粒構成產品坯體的骨框架,中顆粒填充于粗顆粒間的空隙與大顆粒相切,細粉又填充于中顆粒和大顆粒構成的空隙中達到最佳堆積密度。

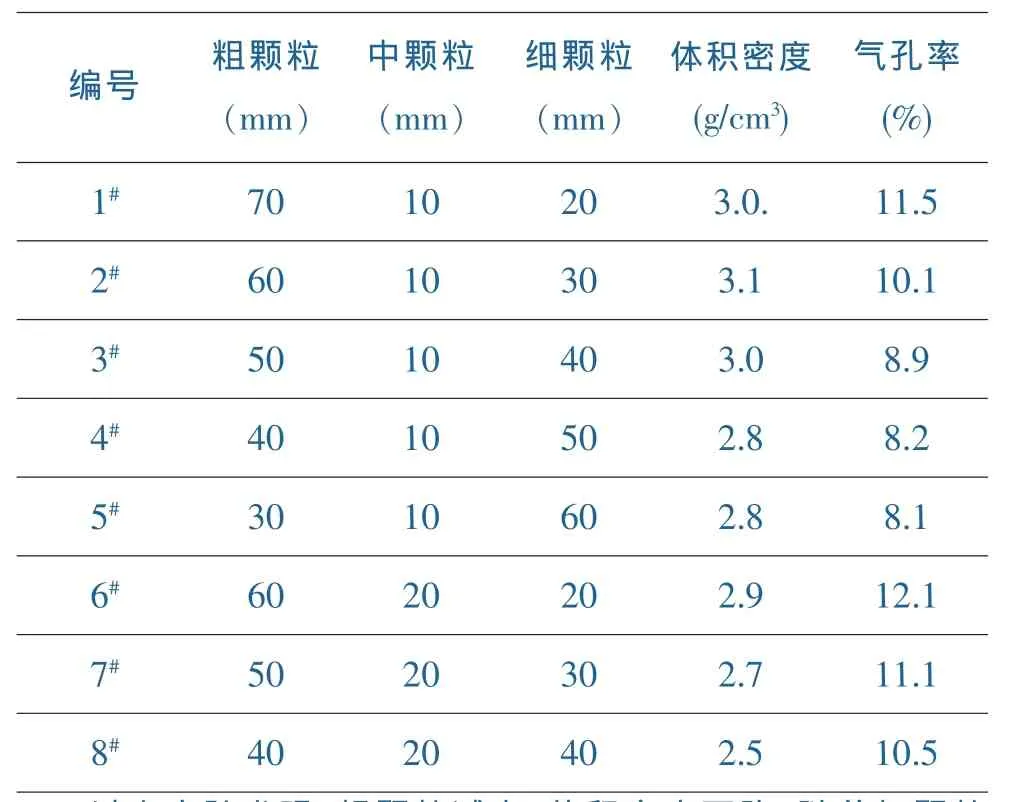

根據安德烈森緊密堆積曲線,本試驗設定最大顆粒平均粒徑為3 mm,最小顆粒為0.3 mm,中間顆粒為1 mm。對3個顆粒級配高純電熔莫來石采用干法攪料,外加劑5%、糊精5%,所利用10t壓機干法壓制成20mm×20mm×20 mm試塊在1 650℃×5h燒成,測試其體積密度及氣孔率見表5。

表5 不同配比的莫來石磚體積密度及氣孔率

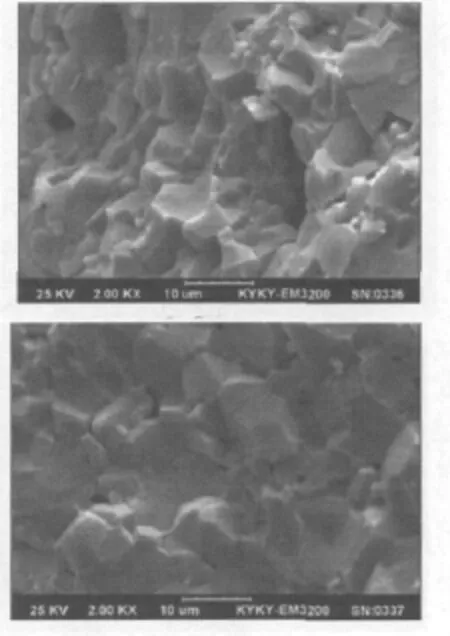

以上實驗發現:粗顆粒減少,體積密度下降,隨著細顆粒增加,氣孔率下降,如果以中間顆粒增加以替代粗顆粒,體積密度與氣孔率均達不到理想狀態,因此增加細顆粒比例、減少中間顆粒能增加產品的體積密度及降低氣孔率,同樣在保證有足夠的細顆粒情況下增加粗顆粒,也能提高產品的體積密度、降低氣孔率,但如果無中間顆粒將會產生產品龜裂及制作困難等弊病,因此需適量的中間顆粒。我們從2#、6#電鏡對比中會看到,2#比6#致密,氣孔少(見圖2)。

圖2 2#與6#電鏡測試圖

(2)重燒線收縮實驗

本產品對重燒線收縮(1 600℃×5h)要求為0,為此通過加入合理比例的藍晶石來調整重燒線收縮。加入藍晶石主要是利用藍晶石受熱膨脹的顯著特點,作為高溫膨脹劑以抵消其他礦物原料在高溫下的體積收縮,添加適當能保證產品在1 600℃×5h重燒線收縮為0。

本試驗采用河南省銅柏山產藍晶石,藍晶石含量>80%,化學組成見表6。

表6 河南省銅柏山產藍晶石化學組成(%)

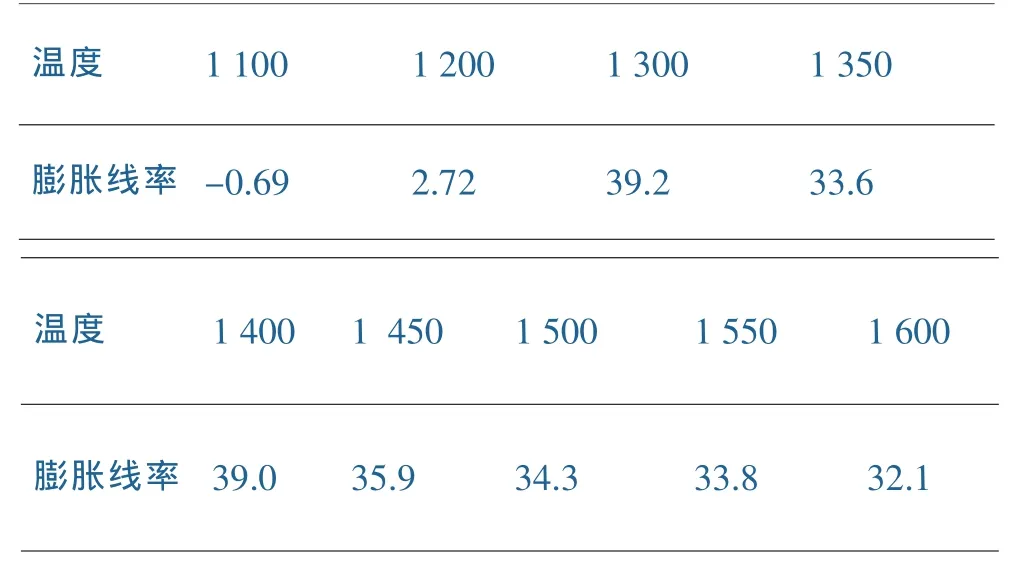

該純單一組分用10t壓機制成20mm×20mm×100mm試塊進行燒成試驗,測得膨脹線率見表7。

表7 試塊膨脹線率(%)

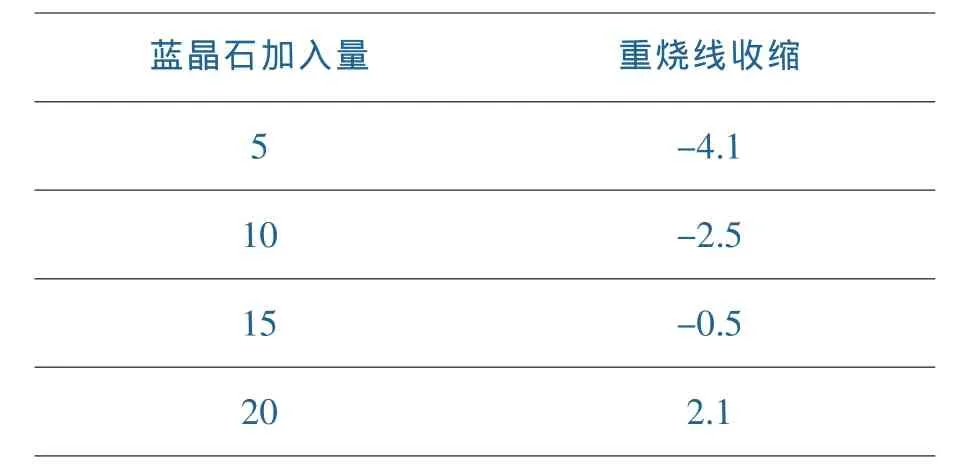

本試驗以2#配比為基本配方,以外加形式加入利用10t壓機制成20mm×20mm×100 mm試條,在1 650℃×5h燒結,再測試其1 650℃×5h重燒線收縮見表8。

表8 2#配比經1 650℃×5h重燒線收縮(%)

表9 精確比例重燒線收縮結果(%)

2 結果與討論

(1)配方設計是本耐酸、耐高溫磚的關鍵,本耐酸、耐高溫磚莫來石含量大于80%(Al2O3含量64.5%,SiO2含量33.5%),本磚主要由莫來石相組成,含少量的方石英相,因此有較強的抗折、抗壓能力,采用藍晶石能降低產品的重燒線收縮率,原料的顆粒級配對產品的體積密度及氣孔率至關重要。

(2)經過本磚與德國磚的性能檢測結果可以看出,本磚的體積密度增加1.4倍,耐火度增加3.1%,常溫抗壓強度增加11%,耐熱震性增加2.5倍。本莫來石磚的性能大大優于德國產80D磚的性能。

3 結論

研發產品具有體積密度高、耐火度高、常溫耐壓和抗折強度高、重燒線變化率低、熱震穩定性能優異的優點。電熔莫來石磚的制備方法具有工藝簡單、成本低廉、可操作性強的優點。

[1]素木洋一.硅酸鹽手冊[M].北京:輕工業出版社.

[2]曲木蘭.耐火材料工藝學[M].北京:江蘇出版社.

[3]欽征騎.新型陶瓷材料手冊[M].北京:江蘇科學技術出版社.