焊接自動化技術在鍋爐壓力容器制造中的應用

曹浩遠

(河南省鍋爐壓力容器安全檢測研究院,河南 鄭州 450000)

鍋爐是我國工業生產當中不可缺少的一種設備,鍋爐的性能對工業生產有很大的影響。隨著我國經濟的快速發展,企業對鍋爐設備性能要求越來越高,尤其是鍋爐的壓力融資,不僅要求要具備更好抗壓性能,還需要良好的耐熱性能,這對于鍋爐壓力容器的焊接提出了更高的要求。傳統的人工焊接的方式,在焊接過程中不可避免的會出現一些問題,如焊接速度的快慢,焊接的嚴密性和牢固性等等。為了提高鍋爐壓力容器的制造水平,一些鍋爐生產企業開始嘗試應用焊接自動化技術,大大提高了焊接質量,取得了不錯的應用效果。

1 焊接自動化及鍋爐壓力容器制造

1.1 焊接自動化

焊接自動化主要是指利用計算機技術預先設定好各種焊接的參數,實現焊接工序自動化。其目的就是為了保證焊接質量、減輕勞動強度、改善勞動條件。現在的焊接自動化技術大多采用的是開環控制系統,利用各種自動焊接機是焊接工序自動進行。但是現在的一些比較先進、復雜的焊接自動化系統多采用閉環控制,借助自動化裝置、自動生產線或多用焊接機使焊接工序以及與之配套的前后工序,如零件成形、坡口制備、組件裝配、定位夾緊、焊后清理、工件裝卸和搬運工作等部分地或全部地自動進行。常見的焊接自動化系統主要有電弧焊自動化系統、電阻點焊自動化系統、微型計算機控制焊接自動化系統和焊接機器人,其中前兩種應用的比較廣泛,后兩種由于造價比較高,一般的企業難以承受,因此其應用的范圍受到一定的限制。

1.2 鍋爐壓力容器

鍋爐壓力容器是鍋爐和壓力容器的全程,這兩種設備都是特種設備,在工業生產當中占有很大的位置。鍋爐是利用燃料或其他能源的熱能把水加熱成為熱水或蒸汽的機械設備,工業生產中具有特定的工藝功能并承受一定壓力的設備,稱壓力容器。在這兩種設備當中,對于焊接工藝都具有比較高的要求,比如說焊接的密封性、焊接牢固程度等等,此外焊接工藝還會影響到鍋爐的使用安全,高質量的焊接能夠提高鍋爐壓力容器的安全性。

2 常見焊接自動化技術及在鍋爐壓力容器制造中的應用

2.1 膜式壁焊機

膜式壁焊機是膜式壁生產線的核心設備,在改革開放以前,此類設備主要依賴于進口,而經過二十多年的發展以后,我國的同類設備已經達到了國際先進水平。目前,膜式壁焊機主要有兩類,也就是氣體保護焊和埋弧焊,這兩類焊機具有各自的特點,在鍋爐壓力容器生產當中也有不同的應用。從這兩類焊機在國內的應用來看,哈爾濱鍋爐廠、東方鍋爐廠等采用的是氣體保護焊接工藝,而上海鍋爐廠、武漢鍋爐廠主要是采用的是埋弧焊接工藝。膜式壁氣體保護焊機是一種比較簡單的焊接自動化設備,國產的一般焊槍一般能夠達到20頭,最近幾年一些廠家已經生產出了44 頭的焊槍。膜式壁埋弧焊機的焊槍數為12 頭。這種焊接自動化技術主要用于一些對稱設備的焊接,而鍋爐壓力容器多為圓形對稱,非常適合鍋爐壓力容器的生產工作,在工作的過程中可以上下同時對稱進行焊接,最多時可以四個工位同時工作,大大提高了焊接的工作效率,焊接后具有變形最小、尺寸精度高的特點,但是我國的膜式壁焊機目前多數操作還需要人工操作,自動化程度還比較低,在今后需要進一步提高自動化水平。

2.2 直管接長焊機

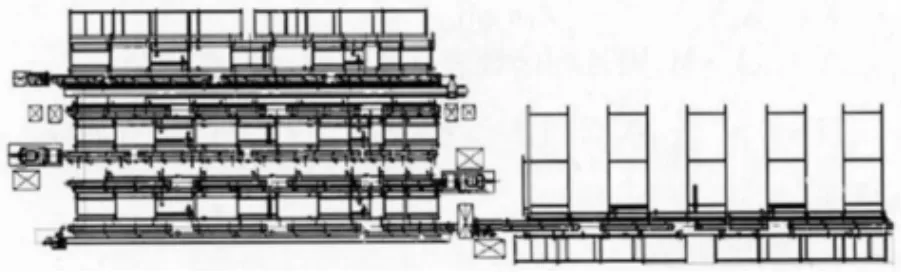

在鍋爐系統當中,一些大型的鍋爐需要一些管線,作為輸出熱量的主要通道;在壓力容器當中也會有類似的設計,這些管道的焊接質量與焊接技術有著緊密的關系。隨著自動化技術在鍋爐壓力容器中的應用,為了提高焊接質量,對鍋爐壓力容器中的管子的預處理有了更高的要求,為此一些廠家開始應用更為先進的焊接自動化技術,其中直管接長焊機就成為很多廠家的選擇。比如說武漢鍋爐廠就與美國的阿爾斯通展開了合作,引進了管子預處理線,該線包括管子定長切斷、管端數控倒角機、管端內外磨光機、管內清理機等先進的設備和裝置,采用了PLC 自動化控制技術,實現了自動化生產。在所有的設備當中,管端數控倒角機是一個非常重要的設備,這一設備利用旋轉及軸向進刀的過程中,可以根據管子的規格及要求編制相應的切削程序,快速、標準、優質的切割出各種坡口,與傳統的手動作業相比具有自動化程度高、坡口表面光潔度高、重復精度高等優勢,這對于保證焊接質量具有重要意義。而直管接長焊機,可以在整個作業面上重復的進行工作,與該預處理線融合在一起,切割完成以后,可以自動進入焊接環節,形成一個完整的焊接作業過程,有效的保證了整個過程中管子焊接質量。

圖1 直管接長焊機作業系統

2.3 馬鞍形焊機

在鍋爐及壓力容器的生產當中,有大量的兩圓柱體相貫的焊接接頭,比如說在鍋爐設備當中的下降管、接管,集箱上的短管接管等等,這些焊接接頭的規格不同,相貫的方式也存在較大的差異,這就對焊機的靈活性提出了更高的要求。為了解決這一問題,國內的一些鍋爐生產企業開始使用馬鞍形焊機,如遼寧省鍋爐廠就使用了第一代機械設計馬鞍形焊機,利用這套焊機,該廠成功的解決了兩圓柱體直徑比大于3 的正交馬鞍形接頭的焊接問題。此后,馬鞍形焊機逐漸在國內普及應用,目前很多大型鍋爐生產企業都采用了這一技術,大大提高了圓柱體相貫的焊接接頭的焊接質量和效率,提高了企業的綜合經濟效益。但是隨著鍋爐及壓力容器生產的發展,最近幾年又出現了一些偏交、斜交以及兩圓柱體直徑接近的相貫接頭,而第一代馬鞍形焊機并不適合這些情況的焊接需要,為了解決這一問題,國內的一些廠家開始利用計算機技術,對馬鞍形焊機進行了升級和改造,使數控技術成功的應用到馬鞍形焊機當中,實現馬鞍形焊機自動化。主要措施如下:第一,利用數控技術建立數學模型,設定好相應的參數,根據實際的焊接需要根據兩管直徑、偏交距、斜交角等條件,計算焊頭的運動軌跡,是焊槍能夠按照設定好的運動軌跡運動。第二,在這一過程當中,保證主管與焊槍的同步運動,使焊槍的焊接位置始終保持在水平位置上,有效的保證了焊接質量,同時也較好的解決了兩直徑相近的相貫皆有焊接質量問題。在數控技術的促進之下,大大提高了馬鞍形焊機的自動化程度,并產生了不同形式的馬鞍形焊機。比如說四軸數控馬鞍形焊機,這種焊機的焊槍能夠進行升降、水平、回轉及擺角運動,通過建立數控模型并建立相應的參數,可以靈活的控制焊頭的運動軌跡,使焊槍能夠做馬鞍形運動。并且,在焊接的過程中,額可以根據焊接的需要,隨時修正焊槍的位置,保證焊槍的運動軌跡符合相貫接頭的焊接要求。

3 結語

總之,隨著鍋爐壓力容器市場要求的逐漸提高,焊接自動化已經成為鍋爐壓力容器生產的必然要求,目前焊接自動化技術已經廣泛的應用到鍋爐壓力容器的生產當中,企業也要加大這方面的科研投入力度,對現有的焊接自動化設備進行升級和改造,提高系統運行的穩定性和科技含量,提高鍋爐及壓力容器生產效率及質量。

[1]周利平,韓永剛.我國焊接自動化技術現狀及發展趨勢[J].科技信息.2011(19)

[2]李濱.淺析水電設備焊接自動化的研究與應用[J].金屬加工(熱加工).2011(18)

[3]張蘭.工程機械焊接自動化[J].金屬加工(熱加工).2011(22)

[4]張亞克.我國厚壁容器和管道焊接自動化的新發展[J].企業導報.2010(02)