汽車空調過濾用PET短纖熱軋/熔噴復合非織造布的研究

葉 婷,吳海波

(東華大學,上海 201620)

在汽車行駛過程中,從汽車空調通風管道或是車窗外會進入許多肉眼看不見的細小微粒等。當車窗關閉,開啟空調系統時,沒有安裝空調過濾器的車輛車廂會進入含有雜質的空氣,這些雜質不僅會使空調系統因發霉而產生異味,而且還會降低空調系統的工作效能,使用空調過濾器就會輕而易舉地解決上述問題[1]。

汽車空調過濾器趨向于開發吸收性良好的過濾材料,以濾去不同級別的粉塵顆粒,并吸收異味以及可揮發性的有機氣體。汽車空調過濾器屬于一次性產品,為不影響進氣質量,在駕駛通風6個月后需要進行更換,這就使得汽車空調過濾器銷量具有很大的市場空間。

我國汽車空調過濾器主要依靠進口,國內也有少量廠家生產,但大多規模小,生產能力低,產品的質量穩定性、性能及技術水平與世界上一些大生產廠家相比,還有較大的差距。有些廠家生產的過濾產品的過濾效率僅為2%~10%,幾乎起不到過濾的作用。因此研究出高效價廉的過濾材料是非常必要的。熔噴法非織造布的纖維細度可達到2~5μm,纖網呈三維孔徑,孔隙率高,常被用作高效過濾材料。但其強力低,難以單獨使用,所以在本研究中將熔噴布與短纖熱軋非織造布復合,以期同時滿足強力、過濾效率和阻力方面的要求。

1 熔噴法聚丙烯非織造布的過濾機理

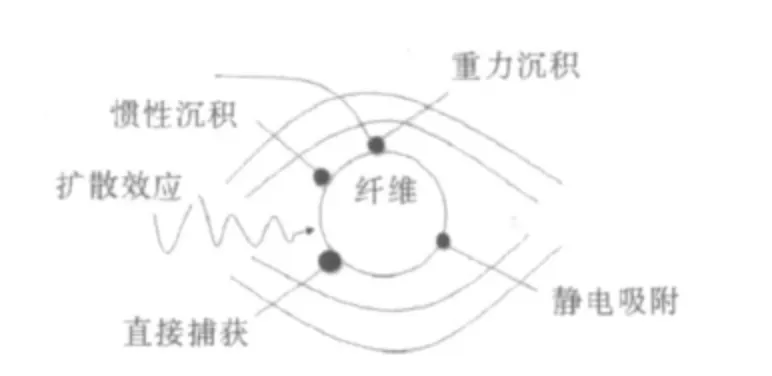

熔噴非織造布的結構蓬松,纖維間都是通過自粘合粘結的,因此可以把它的過濾作用視為許多孤立圓柱體過濾的綜合結果。對于熔噴過濾材料,推斷其過濾過程為:微粒首先被纖維捕集,隨著微粒數積聚增加后,累計微粒的尺寸逐漸增大,使纖維間的空隙阻塞。這時,微粒既會落在纖維上,又可能落到已有微粒積聚的纖維空隙處,兩種方式同時起過濾作用。

熔噴纖網對空氣的過濾過程主要是穩定過濾過程。在該過程中過濾器對微粒的捕集效率阻力是不隨著時間變化的,主要由過濾器的固有結構、微粒、氣流決定。在穩定過濾過程中,纖維的過濾作用是重力沉積效應、慣性沉積效應、擴散效應、直接捕獲和靜電吸附的綜合作用的結果,如圖2所示[2]。

圖1 熔噴法非織造布過濾機理

2 影響熔噴非織造布過濾效率的主要因素

2.1 纖維直徑

纖維直徑是影響過濾材料的過濾效率和阻力的重要參數之一。當纖網其他參數不變時,纖維直徑越小,其表面積越大,對微粒的阻截、吸附效果越好,過濾效率提高。

2.2 纖網孔徑

纖網孔徑大小和分布決定表面過濾效果的好壞。在一定的范圍內,濾材過濾系數與孔徑成反比。因此,為了提高過濾效率,必須盡量降低濾材孔徑。可通過調整熔噴工藝參數得到超細纖維的熔噴非織造布,或對非織造布進行熱軋加工從而降低濾材孔徑。但濾材孔徑太小時又會引起過濾阻力增加,因此應綜合考慮其他參數設計[3]。

2.3 纖網厚度

纖網的厚度增加,則整體容塵量增加。但濾材厚度并非越厚越好,濾材太厚會引起壓損迅速增加,使得過濾器運轉困難,得不償失。要合理設計濾材厚度,可以考慮運用過濾過程模型來輔助設計,同時兼顧過濾器的使用場合和目的,在微粒、粉塵含量不高時,設計纖網厚度可考慮減小厚度。

3 熔噴實驗方案設計及結果分析

影響熔噴產品最終過濾性能的工藝參數很多,如原料的熔體指數MFI、模頭熔體擠出量、噴絲孔的形狀、熱空氣的壓力和接收距離等。這些參數之間有交互作用,因此熔噴工藝參數的研究是非常復雜的[4]。

3.1 試驗原料

熔噴實驗原料采用Y2600T 聚丙烯PP 材料,熔點為165℃,熔融指數MFI=35g/10min,灰份≤0.03%,等規指數≥96%。PP具有良好的力學性能,抗彎曲疲勞性很突出,耐熱性和化學穩定性都很好。

3.2 生產過程

在實驗過程中,螺桿擠出機和模頭采用的工藝溫度見表1。

其他工藝參數:接收成型滾筒有效幅寬1m,噴嘴最高溫度為340℃;接收輥筒轉速:18rpm;螺桿變頻轉速:3.25rpm;噴絲板共187個孔,孔距:0.8 mm;接收滾筒橫動速度為329.9cm/min,來回一次所需時間約為100s。

表1 熔噴生產工藝溫度

3.3 試驗工藝參數設計

在本試驗中,對試樣的面密度、熔噴纖維直徑以及厚度等物理結構參數進行測試,分析在熔噴過程中聚合物擠出量、拉伸熱空氣壓力、接收距離和平動次數這四個工藝參數對試樣物理結構的影響,具體參數設計見表2。

表2 熔噴工藝參數設計

對上述單因子水平實驗進行正交設計,其工藝參數因子水平表如表3所示。

表3 熔噴工藝參數因子水平表

在保證使用有代表性的樣本來最真實地反映總體情況的前提下根據正交實驗方法,對四因子三水平可以采用L9(34)表來設計實驗,正交實驗設計及熔噴產品性能測試如表4所示。

表4 正交實驗設計表

根據表4正交試驗表,運用極差分析方法,得出以下結論:以面密度為評測指標時,較佳工藝為A3B2C2D3,這樣生產出來的試樣面密度較大;以厚度為評測指標時,較佳工藝為A3B3C1D3,這樣生產出來的試樣厚度較大;以纖維的平均直徑為評測指標時,較佳工藝為A1B3C1D3,即拉伸空氣壓力為0.4 MPa,這樣出來的試樣熔噴纖維平均直徑比較小。

試驗結果表明,影響厚度和面密度大小的首要顯著性因子是平動次數。熔噴工藝參數對纖維直徑的影響表現為,隨著接收距離的減小,聚合物流量的降低以及空氣壓力的增大,纖維直徑呈下降趨勢,且分布更加集中。所得優化參數:聚合物擠出量10g/min,空氣壓力0.4 MPa,接收距離300mm,平動次數3。

4 熱軋復合

熔噴非織造布強度低,硬挺度差,不能作為過濾材料單獨使用,所以我們通過把熔噴非織造布和PET 短纖熱軋布熱軋復合來彌補熔噴布的缺陷,使復合后的產品兼有高的強度及硬挺度,又有好的過濾性能和透氣性。

PET 短纖熱軋非織造布在過濾材料中作為基材,其基本性能參數如表5所示。

表5 PET短纖熱軋非織造布基本性能測試

4.1 熱軋復合方式

兩層65g/m2的PET 短纖熱軋非織造布的基布加一層熔噴布(樣品號A1~A9),熱軋/熔噴/熱軋,類似于SMS結構,如圖2所示。

圖2 熱軋/熔噴/熱軋結構

第一層的熱軋非織造布能夠先過濾掉粒徑比較大的顆粒,減輕熔噴非織造布的過濾負擔,配合起到分級過濾效應;第二層的熱軋非織造布主要起支撐保護作用,同時增加整個濾材的硬挺度、強力和耐磨性。既能達到高效過濾的目的,又可以更好地保護熔噴纖網,而且有利于后道打摺加工。

本文中熱軋粘合過程分為兩個階段。第一階段,對一個試樣改變熱軋工藝,找到最佳熱軋工藝條件;第二階段,在最佳熱軋工藝條件下,對9個試樣進行熱軋,測試熱軋復合后材料的相關性能。

4.2 最佳熱軋工藝研究

以試樣A1為代表,選擇對材料性能產生影響的人為可調的熱軋溫度、熱軋壓力及熱軋時間三個工藝參數對A1熱軋,找出最佳熱軋工藝條件,工藝參數設計見表6。

表6 熱軋工藝參數設計

根據表6的實驗數據對照分析可知,在160℃熱軋溫度條件下,材料的平均孔徑比較小,對小粒徑微粒的攔截效果好,有利于提高過濾效果;但是,材料的透氣量相對較小,在800mm/s左右,透氣量越小,過濾阻力就會越大。對于汽車空調過濾材料來說,過濾阻力大就意味著發動機的能耗大,同時會影響到空調的制冷或制熱的工作效率,所以要綜合考慮材料的透氣性和孔徑大小。在90℃熱軋溫度條件下,材料的透氣性和孔徑方面也都沒有明顯的優勢。熱軋溫度為115℃時,材料的透氣量有比較明顯的上升;熱軋時間從30s增大到60s時,孔徑變化不太明顯,但是透氣量下降了大約200 mm/s;熱軋壓力從1 MPa增大到1.5 MPa時,孔徑和透氣量都有所下降。綜合分析考慮,選擇的最佳熱軋工藝條件為:115℃,30s,1MPa。

4.3 熱軋后產品性能測試分析

在上一階段選擇的最佳熱軋工藝條件下(即115℃,30s,1 MPa),對9 個試樣A1~A9,分別進行熱軋復合,并測試復合后各個試樣的面密度、厚度、拉伸強力、透氣量和孔徑大小[5](見表7),然后對應各試樣的熔噴工藝參數表征和分析復合材料的過濾性能。

結合表4中熔噴纖網的性能測試結果,對表7中復合后材料的性能進行分析可知:

(1)復合后的過濾材料具有很好的拉伸強度和抗變形能力,彌補了熔噴過濾材料存在的力學性能和耐磨性能的不足。

(2)復合過濾材料保持了熔噴非織造布高效低阻的過濾特性,過濾效率均在40%~50%,基本滿足了設計需求,能夠過濾掉大半的粉塵微粒,但是對小粒徑微粒的過濾精度不高,仍需繼續改進;此外,材料的平均孔徑越小,過濾效率就越高;透氣量越低,過濾阻力就越大。

表7 熱軋復合產品性能測試

(3)復合材料中所含的熔噴纖網的含量越高,纖網中纖維直徑越小,復合濾材的過濾效率越高。

5 結語

熔噴工藝中,影響厚度和面密度大小的首要顯著性因子是平動次數。隨著接收距離的減小、聚合物流量的降低以及空氣壓力的增大,纖維直徑都是呈下降趨勢,纖維直徑分布更加集中。

材料經熱軋復合后,拉伸強力、透氣性和平均孔徑都發生改變。復合過濾材料既保持了熔噴非織造布高效低阻的過濾特性,又具有短纖熱軋非織造布較高的力學性能。測試結果表明:過濾效率隨著纖維直徑、纖網孔徑的減小而增大,隨著厚度的增大而提高,過濾阻力隨著纖維直徑、厚度的增大而提高。對于0.3μm 的粒子,短纖熱軋/熔噴/短纖熱軋的過濾效率可達到50%~60%,基本達到設計要求。

[1]錢程.汽車空調過濾器及其最新進展[J].產業用紡織品,2009,(3):2.

[2]袁傳剛,張勇.熔噴法聚丙烯過濾材料加工工藝參數對其性能的影響[J].產業用紡織品,2008,(1):16—17.

[3]柯勤飛.面向21世紀熔噴非織造濾材的性能與設計[J].產業用紡織品,2000,(5):2—3.

[4]練軍,陸忠,朱惠良.神經網絡用于熔噴非織造布過濾性能的研究[J].產業用紡織品,2003,(5):30.

[5]嚴濤海.熱壓模具厚度對亞麻/PP熱塑性復合材料性能的影響[J].山東紡織科技,2011,52(6):45—48.