某發動機惰輪支架設計應用

付友,童向榮,馬文亮,李慧軍,由毅,馮擎峰

(吉利汽車研究院,浙江杭州311228)

0 引言

某發動機為匹配整車電子助力轉向系統 (EPS),對前端輪系進行了重新開發,輪系示意圖如圖1所示。為了節約成本和平臺通用化,惰輪采用供應商現有產品,僅開發了惰輪支架。詳細地介紹了惰輪支架的整個開發過程以及試驗驗證中出現斷裂失效的優化方法等內容,為后續類似發動機零部件的設計開發積累了寶貴經驗。

1 設計開發階段

1.1 布置邊界分析

設計一個零部件,首先要分析清楚該零部件的功用、使用位置、裝配配合零部件、配合尺寸的限定、周邊零部件布置間隙等問題。

新開發輪系布置計算完成后,惰輪中心位置已確定,輪系布置圖如圖2所示。

惰輪支架配合安裝固定在氣缸體與正時鏈罩之間支撐惰輪,為了避免改變原來的設計結構,增加零部件新模具投入,惰輪支架與原機械式液壓助力轉向泵安裝方式一致。惰輪支架安裝位置及周邊零部件如圖3、4所示。

1.2 惰輪支架結構設計

惰輪支架的布置邊界分析完成后,下面就是支架結構的建模設計。根據裝配位置及惰輪位置限定,惰輪支架采用基本結構 (如圖5),基準軸A-1為惰輪安裝中心,A-2/3為惰輪支架裝配軸中心,三軸形成等腰三角形,結構穩定性較好。

如圖6所示,惰輪支架受到輪系傳遞給惰輪的徑向載荷F和裝配螺栓施加的預載荷壓力F1和F2,F1與F2大小相等,方向相反,與F在方向上垂直,初步分析圖中B區域受力應變趨勢較大,因此在B區域設計了加強筋結構。

根據三軸定位、初步的受力分析及與惰輪的配合安裝,將惰輪支架其余結構設計完整,完整惰輪支架設計三維數模如圖7所示。

1.3 惰輪支架材料

支架類零部件一般采用鑄鐵 (GB/T 1348-2009)和壓鑄鋁合金 (GB/T 15115-2009),兩種材料的應用均較廣泛。發動機零部件工作環境一般都比較惡劣,外圍零部件設計一般要求耐腐蝕性,且隨著發動機零部件輕量化的設計趨勢,綜合考慮采用壓鑄鋁合金,選定牌號為YL112,此種材料具有好的鑄造性能和力學性能、抗熱裂性能好、易切削加工、質量輕等特點。

1.4 惰輪支架強度計算分析

采用有限元分析方法,對發動機惰輪支架進行靜強度與疲勞強度計算,以評估惰輪支架的強度是否滿足設計要求,分析使用軟件 Altair Hypermesh 9.0、Abaqus 6.10 -1[1]。

1.4.1 建立模型

根據既定的分析方案構建惰輪支架系統的有限元分析模型,包括:缸體 (切片)、正時罩蓋 (切片)、惰輪及其支架、連接螺栓等。網格類型主要采用二階四面體單元 (C3D10M),其中共包含二階四面體單元68 992個和127 167個節點 (如圖8所示)。

1.4.2 材料屬性

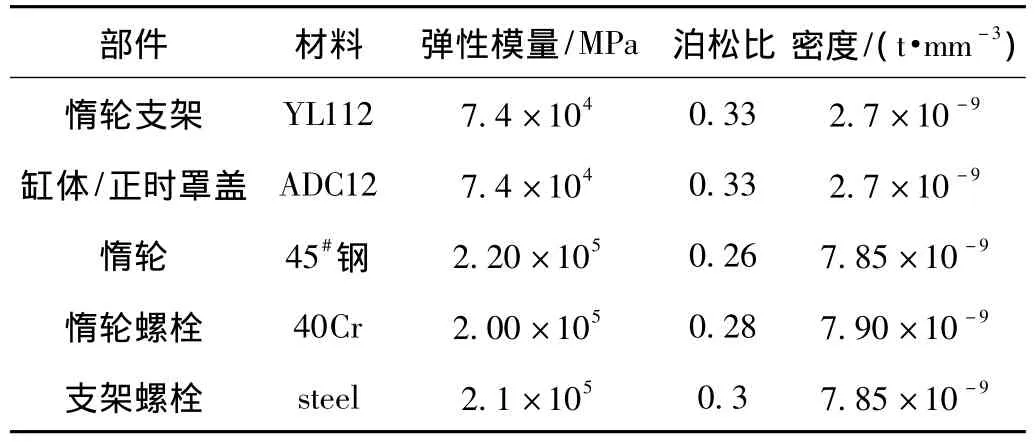

有限元分析需引入分析模型中各零部件的材料屬性,查找相應零部件材料的標準,材料屬性如表1所示。

表1 主要部件的材料屬性

1.4.3 靜強度分析邊界條件

靜強度分析模型的參考型坐標系為:發動機后端指向前段為正X向,下端指向上端為正Z向,遵循右手定則。各裝配貼合面設定為Tie約束,斷面設定為全約束,在沿坐標軸方向上,分別施以15g的慣性加速度作用,分析模型邊界如圖9所示。

輪系動態載荷模擬參數見圖10,由圖可知,惰輪 (IDL1)動態載荷模擬最大值為1 200N。

1.4.4 靜強度分析結果?

作為此次分析的惰輪支架,在計算所考慮的各個靜載荷工況下的應力分布云圖如圖11—13所示。

由以上靜應力分析結果可知,惰輪支架在所考慮的計算工況下,支架的應力水平均低于其材料的屈服極限 (σs=140 MPa),滿足靜強度設計要求。

1.4.5 疲勞強度分析結果

惰輪支架在工作過程中所受的載荷,通常是在不斷變化的 (如振動載荷與波動的皮帶力作用)而非靜態力作用,因此需要考察其支架在變載荷交替作用下的疲勞強度,以求評估更貼近實際工作條件。考察惰輪支架的高周疲勞強度時,分別以3組工況載荷組合 (X正負方向加速度;Y正負方向加速度;Z正負方向加速度)作為交變載荷進行疲勞安全因子的計算,再求出3組疲勞工況安全因子的最小值云圖。疲勞計算所采用材料的疲勞屬性及考慮的疲勞影響因素如圖14所示。

綜合3組載荷組合工況,惰輪支架最小疲勞安全因子分布云圖 (如圖15)所示。

在計算所考慮的工況組合條件下,最小疲勞安全因子為1.04,該點位于接觸邊界點上,屬于應力虛高位置,可不予關注。其余區域疲勞安全因子均大于建議值1.4的要求 (圖15),滿足疲勞強度設計要求。

該分析結果是在對3D幾何模型做了一定離散化基礎上,以及特定的工況載荷條件下得出的;此外,疲勞計算精度還有賴于材料的疲勞特性參數 (圖14)的準確性。

2 試驗驗證

設計已完成,有限元分析評估也滿足要求,具體惰輪支架的設計能否滿足相關的性能要求,需要以試驗驗證為準。樣件制造采用與設計材料相同的鑄鋁塊,利用數控加工的方式制造,此方式的優點是制造加工方便,周期短,無需開發模具,首批樣件狀態如圖16所示。

2.1 試驗方法

惰輪支架和惰輪裝配完成以后,將組件裝配到試驗發動機上,進行交變負荷循環耐久試驗。使用的發動機為進行800 h循環負荷臺架試驗發動機,循環負荷耐久試驗每循環40 min,試驗運行1 200個循環,共計800 h,試驗循環工況如圖17所示。

2.2 試驗結果

當試驗進行到200 h時,檢查發現惰輪支架出現斷裂失效,惰輪支架第一次設計判定失敗,斷裂位置如圖18所示。

3 斷裂分析及優化結果

3.1 斷裂分析

如圖19所示,對照斷裂位置和有限元分析安全因子云圖,斷裂區域安全因子均處于1.8以上,有限元分析結論中判定安全因子為1.04區域處于應力虛高的結論無誤,斷裂不處于該區域,而重新按定義的邊界條件進行計算分析,兩次結果相同,據此判定有限元分析邊界輸入條件有誤。

為了查找原因,對邊界條件進行重新校對,發現其中惰輪動態載荷屬模擬數值,其余邊界條件均根據相關標準引用,而模擬數值本身誤差較大,為查明負載的準確大小,對輪系動態載荷進行了實際測量,惰輪實際負載為1 750N,遠高于模擬數值,將實際負載引入有限元計算分析,結果安全因子僅為1.28,低于建議值1.4,導致斷裂位置應力集中,在交變振動較強的工況下,惰輪支架容易發生疲勞斷裂。

3.2 優化方案及結果

為了避免形成應力集中造成惰輪支架斷裂,對第一方案安全因子低的區域進行了重新設計,加大了此處的圓角,且將加強筯結構去除,采用大圓弧結構 (圖19紅色區域處),對惰輪支架的結構進行了重新設計調整,設計模型如圖19所示。

模型修改完成,再按正確的邊界條件對惰輪支架新方案進行有限元強度分析,分析結果如圖20所示,圖中紅色區域的最大壓應力為42.95 MPa,遠小于材料的屈服極限,其安全因子為2.1,遠遠大于建議值1.4。按新模型重新制做機加樣件試驗驗證,新方案順利通過發動機臺架800 h循環耐久試驗,據此下達開模指令,進行工裝樣件的制造。惰輪支架的工裝樣件隨發動機應用于整車上,順利通過整車3萬公里道路試驗,惰輪支架達到批產應用的條件,整個開發階段結束。

4 總結

惰輪支架的設計開發,首先應詳細分析布置情況和邊界條件;設計模型時優先考慮應變趨勢較大區域,對該區域結構進行加強;首版模型設計完成后,對模型進行有限元分析,評估各結構的安全因子,分析通過后進行樣件試制驗證;驗證中采用標準化的發動機循環耐久,試驗條件充足,試驗可靠性較高;其中設計開發過程中出現的斷裂失效問題在于對理論分析的過度依賴,模擬的載荷條件與實際存在差異。

通過對惰輪支架從設計到試驗驗證,再到失效優化的介紹,詳細的說明了惰輪支架的整個開發過程,為后續類似發動機零部件的設計積累了寶貴經驗。

【1】莊茁.ABAQUS非線性有限元分析與實例[M].北京:科學出版社,2005.