首鋼礦山數字采礦建設及思考

孫建珍

(首鋼礦業公司)

自1998年美國副總統戈爾提出了“數字地球”的概念開始,世界各國相繼提出了各種愿景,采礦行業也提出了建設數字化礦山,以實現機器自動化采礦、甚至無人采礦為目標。要實現這一目標,就需要對數字礦山、數字采礦以及采礦工藝特點進行全面分析。

1 礦山數字采礦建設

1.1 數字礦山

數字礦山具體來說就是指在礦山范圍內以三維坐標為主線,將所有礦山信息構建成1個礦山信息模型,并提供有效、方便和直觀的檢索手段和顯示手段[1]。因此,建設好數字礦山需要數字化、信息化、自動化技術相結合。

1.2 數字采礦

數字采礦是由數字礦山概念延伸而來,主要是以計算機及其網絡為手段,使礦山開采對象、開采工具的所有空間和有用屬性數據實現數字化存儲、傳輸、表述和深加工,應用于采礦各個生產環節與管理和決策當中,從而達到生產方案優化、管理高效和決策科學化的目的。具體內容為:①建立三維數字地質模型;②虛擬條件下礦山模擬開采技術研究(數字開采);③采礦生產過程管控一體化(數字開采技術與采礦設備有機結合),最終實現目標:數字采礦技術+自動化采礦設備自動化采礦。

1.3 采礦工藝特點

任何一種生產工序流程都沒有像采礦行業這樣更加貼近“數字地球”的概念,僅僅用代表時、空、量的數字,就可以構建一個反映真實礦山信息的虛擬礦山,同樣用數字也可以模擬設備在礦山中的運轉過程。反過來,給予一定的指令,就能實現機器自動化采礦,甚至無人采礦的工作目標,即實現數字化、自動化采礦。

但采礦生產工序自動化程度遠遠不及其他行業,最主要的原因是受客觀工作對象、場景所限,采礦工作的對象是礦巖性質不均質的地質體,而且要滿足持續穩定生產,采出礦巖的比例要均衡、采出礦石(相當于成品)的質和量也要均衡穩定,具有在不同時間不同地點流動性作業的特點,而且規律性不強,這就造成了采裝工序設備一般是單體化的格局。另一方面,采礦各工序獨立性強,銜接性差,因此從整個工藝角度考慮連續性也較差。因此,一直以來,與其他行業相比,采礦生產工序自動化程度較低。

1.4 礦山數字采礦設想

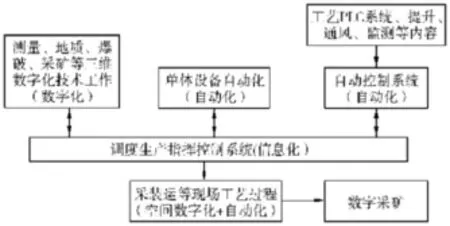

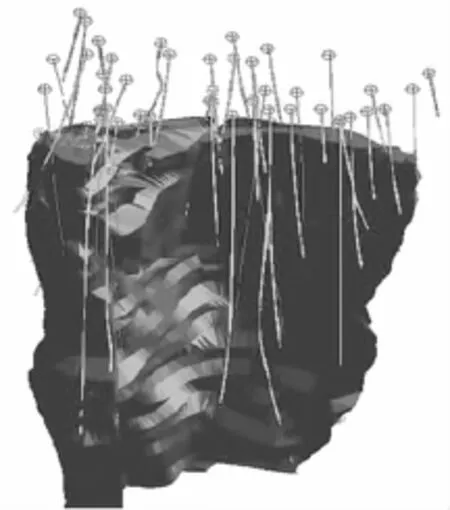

采礦的整體生產過程需要在統一調度指揮下,各工序設備協調配和作業,而其中最關鍵的作業地點的布置是通過技術工作提供的。因此,實現數字采礦重點需要技術、設備協同工作。數字采礦架構見圖1。

圖1 數字采礦架構

2 首鋼礦業公司采礦主體工藝流程數字化實施進程

2.1 基于各種三維礦山工程軟件完成相應采礦技術

2.1.1 測量工作

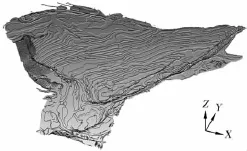

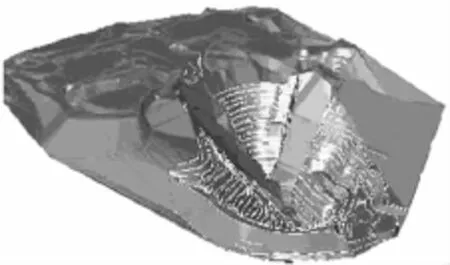

(1)完成日常測量工作,形成三維地形模型。完成了孟家溝采場、水廠采場及其排土場周邊地形、杏山開拓系統等的數字化工作,形成了三維現狀圖(圖2)和最終境界圖(圖3)的轉換,并能夠完成日常的測量驗收、監測工作。

圖2 采場現狀

圖3 最終境界

(2)塌陷區監測。杏山針對土線、塌陷區進行驗收,保證了采場地表模型的及時更新。

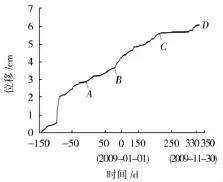

通過監測點的件數數據形成監測點位移變化線,真實地反映邊坡監測點等速變形階段、加速變形階段、減速變形階段的運移狀況(圖4)。

圖4 杏山監測

(3)邊坡分析。在礦山開采中,邊坡是否穩定直接制約、影響著開采的安全和礦山的順利經營,它是礦山進行邊坡維護以及優化開采設計的主要依據。運用Surpac軟件可以在任意方位切割地形剖面,根據地下采場開采情況反算出地表塌陷圈位置,可以及時對穩定與不穩定的地帶進行劃分,為礦山安全生產提供保障。

2.1.2 地質工作

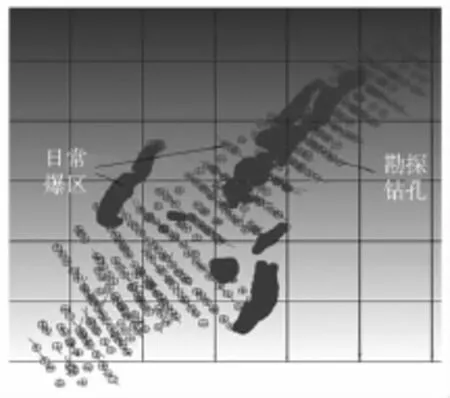

(1)基礎工作。結合前期鉆孔資料,地質平剖面圖,完成創建地質數據庫、平面型實體模型(礦石、巖石、極貧礦模型)(圖5)、塊體賦值等工作,完成相應的礦石儲量計算等工作。

圖5 杏山地質模型

(2)建立日常爆區數據庫。對鉆孔資料實體模型的邊界線進行修改,對礦體進行日常更新與維護。為采礦計劃編制、日常質量管理提供基礎資料。

實際生產中每月采用牙輪鉆機穿孔數據單獨建立爆區數據庫(圖6),對礦體等實體的真實邊界線進行修改和更新,以利于指導日常采礦生產。

圖6 水廠鐵礦爆區數據庫

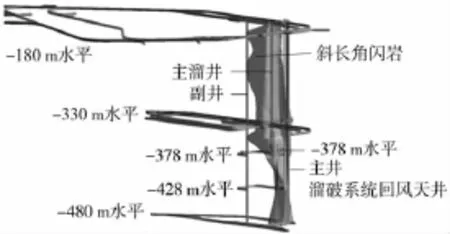

(3)巖體推斷模型。隨著杏山采礦工程的進展-330、-378、-428、-480 m 相繼出現了巷道塌方問題,地質人員經現場確認為斜長角閃巖。這種巖體層間裂隙非常發育,發育方向很雜亂,沒有明顯的產狀。揭露的巖體較破碎伴隨著綠泥石化、絹云母化等現象,且巖體比較軟,強度較低。利用開拓工程、系統等揭露的地層信息,結合斜長角閃巖體的發育規律,組織推斷并建立了斜長角閃巖實體模型,用于判斷主、副井附近斜長角閃巖體的分布,為工程施工提供一定程度的依據。

根據地質勘探鉆孔資料分析,預測出在水廠北區下盤21#~8#勘探線的邊幫將出露泥巖這種極易風化的巖體(圖7),對邊坡的穩定性影響極大。目前泥巖邊坡大部分還未揭露,但隨著采場不斷往下擴幫,邊坡將陸續揭露出來,針對該類邊坡巖體極易風化的特點,一旦揭露,必須同步采取封閉或減緩坡角處理,以確保邊坡穩定。通過超前分析,起到預警提示的作用,便于有針對性地開展各項安全防護工作。

圖7 杏山不穩定巖體

2.1.3 露天穿孔爆破工作

(1)爆破設計。采用“露天礦臺階垂直中深孔微差爆破計算機自動設計與模擬系統”。計算機根據Surpac軟件提供的地形和地質數據庫、爆破分區條件及爆破工程要求,在爆破模擬系統中相應確定爆破設計中的各種參數,自動生成完整的爆破設計文件,并將設計結果上傳至牙輪鉆GPS定位穿孔系統。

(2)露天礦牙輪鉆機GPS自動控制系統露天礦牙輪鉆GPS定位穿孔系統。露天礦牙輪鉆機GPS自動控制系統主要利用GPS信號實現鉆機精確定位,隨后直接定位穿孔作業。這個系統鉆機對孔精度88%小于10 cm,100%小于30 cm。

露天礦牙輪鉆機GPS自動控制系統使用新技術手段解決了復雜生產過程的自動控制問題,對于提高穿孔作業精度,提高穿孔質量和爆破質量,降低穿孔廢孔率和爆破根塊率,進而提高鏟裝作業效率等具有積極的作用,可降低穿爆成本2% ~4%。同時取消了原來由測量人員進行的鉆孔放點、返點的測量驗收工作。

通過爆破設計與露天礦牙輪鉆機GPS自動控制系統有機結合,實現了全天候穿孔爆破工藝技術數字化,做到了計算機爆破設計管理、鉆機GPS定位穿孔管理、穿爆工藝信息化管理等系統信息的有序循環。

2.1.4 采礦工作

(1)采礦方案設計。根據優化境界的LG法工作原理,完成了幾個項目的方案設計工作。如孟家溝開采方案研究、水廠鐵礦修改設計研究方案、承德招兵溝磷鐵礦設計方案、丹東硼鐵礦研究方案等。

(2)采掘計劃。根據實際編制采掘計劃流程,模仿技術人員的工作思維,提供編制計劃的思路、實現途徑,二次開發了短期計劃編制的一些實用功能,如計劃信息初始化、按面積生成采掘帶、設計采掘帶、斜坡道以及報告等等宏命令。

2.2 采礦主體設備部分

(1)目前首鋼礦業公司露采主體設備情況:采裝設備有 4 m3電鏟,WK-10B-10 m3電鏟,2300XP-16.8 m3電鏟;穿孔設備有YZ-55鉆機,45R、250 型鉆機,邊坡鉆;汽車運輸有 42、77、85、130、150、170 t礦車;膠帶運輸系統有3條,均在水廠。

(2)采礦設備單體發展趨勢:大型化、無軌化、液壓化、自動化程度高。設備裝備技術特征:裝備技術性能成熟、可靠性高。設備裝備發展特征:各工序間設備裝備配套,機械化程度高。

2.3 自動化系統

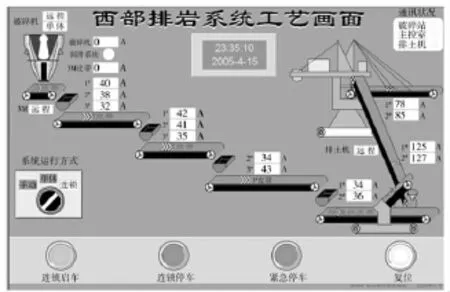

露天開采自動化部分主要是采場礦巖破碎—膠帶運輸過程,實現了PLC過程控制。如水廠西部排巖系統(圖8):采用智能數字化集中模擬屏對上述設備的電機電流進行實時檢測并報警;對減速機溫度、滾筒溫度、破碎機油壓、破碎機油溫等進行實時檢測并報警;具備皮帶跑偏限位裝置、皮帶打滑檢測裝置及皮帶撕裂檢測裝置,對皮帶進行全方位監測。

圖8 對排土機進行遠程監視和控制

地下開采主要是生產過程控制系統和安全生產保證系統。系統包括井下破碎系統、提升系統、地面干選系統、供配電系統、通風系統、排水系統、井下窄軌運輸系統、井下采掘設備自動化、井下人員定位管理系統、斜坡道車輛管理系統、通訊系統等。

2.4 生產調度系統

目前主要是露天方面。水廠鐵礦的采礦生產自動調度管理系統運用GPS等技術,在6.5 km2的采場空間內,運用計算機對裝、運、卸全過程進行控制與管理,實時自動實現鏟、車、礦等資源的合理配置(圖9)。該系統的開發應用實現了消耗最低,產量最大化的自動派車目標,礦車綜合效率比系統運行前提高5.96%;電鏟待車時間明顯減少,電鏟的綜合效率比運行前提高2.08%。這個項目列入國家科技部“十五”攻關項目并已經通過了驗收。

圖9 礦車終端顯示界面

該系統已成功應用于首鋼水廠鐵礦,水廠鐵礦采區作業面長約3.8 km,寬約1.7 km。采區共有電鏟10臺、礦車38臺、破碎站4個、其他卸車地點9個、道路網絡節點數約40個,合計需要進行管理和控制的點位為100個。采礦生產自動調度管理系統已經與ERP系統連接,形成采礦生產的重要數據來源[2]。

3 下一步思考

通過目前現狀分析,在數字采礦建設中,建議今后重點研究采礦主體工藝流程,貼近現場實際進行細致的研究,下一步著重從以下幾方面開展工作:

(1)加強礦山軟件技術方面的研發。目前的國內外礦山工程軟件大部分在測量、地質方面比較成熟,也大大提高了工作效率,但在爆破、采礦規劃、供配礦方面,軟件功能上不盡人意,即使作為一個輔助工具,技術人員完成一項技術方案,也存在較多問題,軟件無論是從功能上、還是工作原理上都需要改進、突破。重點是軟件開發要遵循采礦技術客觀規律,更接近采礦實際工作過程。這是數字采礦也是數字礦山的根基,非常關鍵。

(2)建立調度、采礦計劃間密切聯系、互動系統。如研究建立數字化、信息化供配礦應用控制系統,利用Surpac等三維數字軟件與GPS系統、網絡平臺等鏈接,交換數據,從計劃編制到日、小時生產組織,形成一個完整的動態控制系統,這是建立數字礦山的重點內容之一。

(3)軟件與設備直接接口。目前采礦工作專業性的軟件較多,這些軟件大多是針對一種問題進行分析、研究,很少有將這些分析結果直接與設備接口,完成相應的校正等工作。目前通風軟件比較成熟,但將其通風參數結果直接指令給通風設備還沒有實現。因此,在確保整個通風系統安全穩定運行的前提下,有必要研究接口軟件,實時監測、操作、預警設備的運行,實現軟件、設備一體化工作,為井下人員安全作業創造良好的條件。

(4)加強設備自動化研發。自動化技術雖然已經在選礦、球團燒結得到了廣泛應用,但是大多數礦山采礦一直沒有認識到它的優點和潛在的效益。

目前,仍把注意力放在半自動化和輔助操作控制上,如露天和地下礦鉆機的鉆頭定位、鉆進速度、壓力和孔深控制等。

與采礦工藝緊密結合,全面實現采礦的自動化是建設數字礦山的需要,更是采礦業追求的目標,目前尚有較大的困難。但可以與采礦工藝密切配合,結合工藝的特點研究設備自動化。總之,達到全面實現采礦的自動化,需要不斷加強設備自動化研發。

(5)豐富調度管理系統。針對杏山鐵礦,通過數字化的方式,開發建立鏟運機自動配礦系統和窄軌運輸自動控制系統,采用采礦專業技術與計算機控制技術相結合的方式,并依據“安全、可靠、實用”的原則,全面提升整個地下采礦數字化、自動化控制水平。最終,地面生產指揮人員能夠全面實現對生產過程的控制和監測管理。同時,根據工作需要,不斷豐富調度管理內容,考慮主要軟件與調度管理系統集成銜接,減少數據中轉環節。這是建立數字采礦的重點管控環節。

(6)安全監測與預警系統。主要是排土場、采場邊坡、地下開采塌陷區等重控部位的監測,以及地下礦開采時的地壓、通風、礦震等的監測預警系統,這些均需要研制不同的專業軟件與相應的硬件設施,這是建立數字采礦的安全保證環節。

總之,通過以上工作,將數字化、自動化、信息化技術集于一體,利用專業知識與軟件的相互融合,解決實際工作中的問題,運用于礦山穿、爆、采、裝、運等現場工藝過程,最終實現采礦業一直追求的自動化采礦、智能化采礦的建設目標。

[1] 孫豁然,徐 帥.論數字礦山[J].金屬礦山,2007(2):1-2.

[2] 首鋼礦業公司計控室.首鋼礦業公司數字化礦山建設匯報[R].遷安:首鋼礦業公司,2010.