銅陵長江大橋橋面系制造及拼裝工藝方案研析

陳 偉

(中鐵山橋集團有限公司,河北 秦皇島 066205)

1 工程概況

銅陵長江大橋是新建合肥至福州鐵路跨越長江的控制性工程,主橋采用跨度布置為 (90+240+630+240+90)m的五跨連續鋼桁梁斜拉橋,鋼桁梁全長1290m,總重約67000t。上層為6車道公路,下層為4線鐵路。

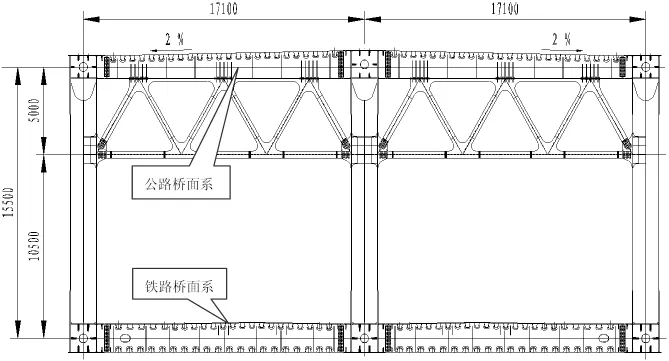

銅陵長江大橋鐵路和公路橋面板均采用正交異性鋼板橋面,在主橋鋼桁梁結構受力較大的區域及邊墩和輔助墩需要壓重的部位,鐵路橋面采用正交異性鋼箱橋面。主橋設兩層橋面(圖1),上層為公路橋面系,下層為鐵路橋面系。

圖1 銅陵長江大橋橫斷面示意圖

公路橋面采用正交異性鋼橋面板結構,不設鋼箱底板,僅在橫梁處設置橫梁下緣底板,橫梁間距3m。公路橫梁腹板與桁片上弦桿采用高強度螺栓連接,橋面板及橫梁下翼緣板與桁片上弦桿工地焊接。

鐵路橋面為正交異性板鋼箱橋面,每隔3m設置一道橫隔板,在橫隔板之間設置縱隔板及加勁肋等,箱高約1.6m。橫隔板與桁片采用高強度螺栓連接,鋼箱頂、底板與桁片下弦桿工地焊接。

2 制造工藝方案

鐵路橋面系及公路橋面系的制造主要分為三大部分,一是半成品及板單元制造,二是橋面系整體拼裝,三是橋上安裝連接。本文僅對第一、二部分(廠內制造)加以闡述。

2.1 橫梁制造

橫梁包括T形橫梁和板式橫梁兩種,板式橫梁為鐵路鋼箱橋面橫梁,T形橫梁為公路橋面橫梁及鐵路橋面E34~E34’節點之間的橫梁。

2.1.1 “T”形橫梁

T形橫梁腹板上部設U形肋穿過孔,兩端設置高強度螺栓孔,與邊桁和中桁弦桿的橫梁接頭板栓接,公路橋面橫梁下翼緣設栓孔與橫聯連接,制造工藝流程為:

預處理→程切下料→矯正→機加工腹板底邊→組裝→焊接→修整→鉆孔

2.1.2 板式橫梁

板式橫梁腹板上下部設U形肋穿過孔,兩端設置高強度螺栓孔,與邊桁和中桁弦桿的橫梁接頭板栓接,制造工藝流程為:

預處理→程切下料→矯正→鉆孔→組裝→焊接→修整

重點控制措施:

(1)橫梁腹板較薄,為消除因切割而產生的熱變形,采用水下等離子數控切割機切割下料,保證其外形尺寸精度;腹板程切時要根據焊接變形理論預留焊接收縮量和預拱度。

(2)在T形組裝胎上組焊T型橫梁,組裝以中心線為基準,用埋弧自動焊船位施焊,用矯正機矯正后再組焊肋板;

(3)T形橫梁組焊修完成后,用龍門數控鉆床鉆制腹板孔及翼緣板定位孔,然后用整體樣板鉆制翼緣板上的橫聯連接螺栓孔。

2.2 板單元制造方案

2.2.1 板單元劃分

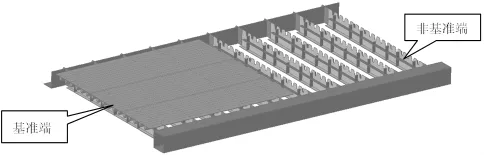

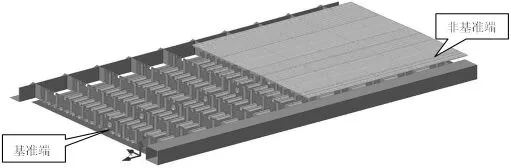

根據制造要求,在滿足《技術規范》和設計要求的前提下,綜合考慮供料、運輸及批量生產等因素,制定了鐵路橋面系、公路橋面系(及橋面板塊)的橫、縱向劃分方案,如下圖2、圖3所示:

圖2 公路橋面板塊劃分方案

圖3 鐵路橋面板塊劃分方案

以上劃分方案的優點主要為:可以按類型在廠內的專用胎架上流水作業制造,實現生產規范化,產品標準化,質量穩定化。

2.2.2 板單元制造

板單元包括正交異性橋面板的橋面板單元以及鐵路鋼箱橋面的頂底板單元,以橋面板單元為例進行說明。

橋面板單元由U形肋和橋面板組成,相鄰節段U形肋采用高強度螺栓連接,兩端均設置端頭隔板,由于橋面板與下弦桿豎板,上弦縱梁上水平板、相鄰橋面板之間均需對接焊,故橋面板邊緣須加工坡口,橋面板單元的主要制作工藝流程如下:

預處理→下料→矯正→機加工邊緣及坡口→U形肋鉆孔→U形肋壓型→劃線→組裝焊接→修整

零件、單元件制造的重點控制項點:

1)U形肋采用數控折彎機壓型;

2)U形肋在與橋面板組裝前,組焊U形肋鋼襯墊與端頭隔板;

3)面板一端、兩邊在下料時一并切出坡口,另一端預留二次切頭量;

4)板單元組裝在組裝胎上進行,組裝胎設有橋面板、U形肋自動定位裝置;

5)組裝時,先將縱、橫基線劃到面板上,并打上樣沖眼,以基線為基準進行組裝;

6)板單元焊接在反變形胎上進行,控制焊接變形。

3 橋面系整體拼裝方案

3.1 拼裝方案

根據制造規范要求,公路、鐵路橋面吊裝節段的整體組拼均采用連續匹配組焊工藝方案,即每輪組拼3個節段,在上一輪拼裝完成后留下一段作為下一輪的母段參與拼裝。

3.2 拼裝胎架

公路、鐵路橋面總拼胎架利用現有的總拼胎架改造而成。組裝胎架橫向應預設工藝預拱度,以保證整體焊接后底板的直線度滿足規范要求,胎架與公路橋面橫梁或鐵路橋面橫隔板之間用工藝拼接板連接,工藝拼接板要考慮橫向工藝起拱及焊接收縮量的要求,工藝拼接板在焊接隔板與頂、底板的焊縫前將定位沖釘拆除。胎架縱向要預留焊接收縮量并均分在橫梁(或橫隔板)之間,保證整體焊接后相鄰橫梁間距偏差±2mm,極邊間距±4mm,滿足橋面橫梁與桁片弦桿的連接。

公路、鐵路橋面總拼胎架長度分別可以滿足3個吊裝段的橋面塊體拼裝,每一輪次的最后一段作為匹配段參與下一輪次的總拼。

3.3 公路橋面節段組焊順序

3.3.1 利用胎型定位裝置組裝T型橫梁單元

圖4

3.3.2 頂板單元二拼一,組拼時要保證接縫處U肋間距。

3.3.3 以基準端為基準按照由中間向兩邊依次鋪設左端頂板單元,組裝時要保證頂板單元基準端與胎型橫梁連接孔的相對位置關系,縱向焊縫焊接后劃線切割非基準端邊緣及坡口。

3.3.4 以基準端為基準按照由中間向兩邊依次鋪設右端頂板單元,依次焊接縱向對接焊縫、橫向對接焊縫、橋面板與橫梁腹板焊縫,最后劃線切割非基準端邊緣及坡口。特別注意:橋面板縱、橫向對接焊縫在未完成焊接、修整和檢驗前,除基準端第一個橫梁腹板與頂板焊連外,其他橫梁腹板不能與橋面板焊連,以消除縱、橫向對接焊縫的收縮對橫梁間距的影響。

3.4 鐵路橋面節段組焊順序

圖5

3.4.1 以基準端為基準按照由中間向兩邊依次鋪設底板單元,縱向焊縫焊接后焊接橫向對接焊縫,劃線切割非基準端邊緣及坡口。

3.4.2 組焊右端15m節段底板單元時,注意預留焊接收縮量,以保證30m節段整體焊接后底板上板肋的極邊孔距在公差允許范圍內。

3.4.3 利用胎型定位裝置組裝橫隔板及縱肋板,注意橫隔板間距離預留焊接收縮量約1mm。橫隔板與縱肋及縱腹板遞進式組對,所有橫隔板與底板焊后再焊接縱肋及縱腹板,以保證底板焊接變形量最小。

3.4.4 以基準端為基準按照由中間向兩邊依次鋪設頂板單元,組裝時要保證頂板單元基準端與胎型橫梁連接孔的相對位置關系,縱向焊縫焊接后劃線切割非基準端邊緣及坡口。

3.4.5 特別注意:15m節段橋面板縱、橫向對接焊縫在未完成焊接、修整和檢驗前,除基準端第一個橫隔板與頂板焊連外,其它橫隔板不能與橋面板焊連,以消除縱、橫向對接焊縫的收縮對橫梁間距的影響。

以左端15m節段作為試制段,左端15m節段頂板焊接前先做出長度標記,以便整體焊接后測量并記錄焊接收縮量,右端15m節段在左端15m節段未完成焊接前暫不進行組焊,其基準端位置以左端15m節段完成焊接實測的焊接收縮量數值確定,以確保橋面板整體長度以及U肋極邊孔距焊后尺寸在公差允許范圍內。

3.5 節段檢測

公路、鐵路橋面總拼完成后,按照制造驗收規則的要求,對本輪次總拼進行自檢檢測,檢測合格后請監理進行驗收,驗收合格后方可下胎。

同時,還應對橋面板頂面的平面度進行監測,采用水準儀測量。3.6 節段涂裝

根據本橋涂裝工藝,打砂、噴漆廠房內分別進行表面處理和涂裝作業,按照監理停止點要求進行報驗、檢測,進行最終的完工驗收。

4 結論

銅陵大橋鐵路及公路橋面系結構較為復雜,它的單元件制造及整體拼裝精度要求很高。本文針對銅陵大橋鐵路和公路橋面在加工制造及整體拼裝過程中的工藝要點、工藝流程等措施進行了比較詳細的研究和分析,針對橋面系的加工、拼裝質量及尺寸精度提出了有力的措施保證,為今后同類型的鋼橋面加工制造提供了思路和參考。

[1]GB/T 714-2000橋梁用結構鋼[S].

[2]TB10212-2009 鐵路鋼橋制造規范[S].