玻璃熔窯余熱發電技術的開發應用及展望

尤振豐

(中國新型建材設計研究院,浙江 杭州 310003)

1 玻璃熔窯余熱發電技術開發的背景

玻璃行業是屬于資源、能源依賴型的高能耗原材料產業,隨著國民經濟的高速發展,年平均產量增長超過10%,到2012年底平板的年產量已經超過7億重量箱,全國共有291條浮法玻璃生產線。我國平板玻璃的產量已經連續20多年位居世界產量的第一。

作為工業耗能大戶,玻璃生產企業需要消耗大量的能源。以目前國內比較常見的500t/d浮法玻璃生產線為例,設計熔窯能耗約6900Kj/kg玻璃液,平板玻璃熔窯的熱效率約為40%左右,最高可達50%。玻璃熔窯產生的大量400-500度的熱煙氣除少量回收利用,約80%直接通過煙囪高空排放,尤其是南方地區基本不加利用。這樣既大量浪費能源,又對環境造成污染。因此高效利用玻璃生產中產生的余熱成為降低玻璃生產綜合能耗的有效途徑。

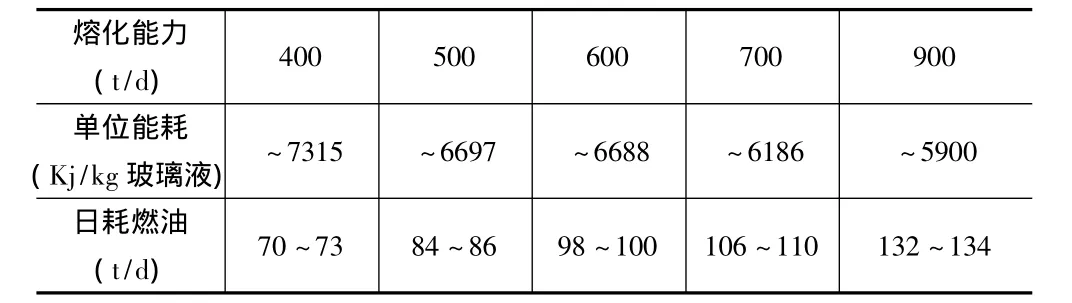

下表是國內典型噸位玻璃熔窯的能耗指標[1]

400 500 600 700 900單位能耗(Kj/kg玻璃液)熔化能力(t/d)~7315 ~6697 ~6688 ~6186 ~5900日耗燃油(t/d)70~73 84~86 98~100 106~110 132~134

2 玻璃熔窯余熱發電技術的開發

中國新型建材設計研究院聯合江蘇華爾潤集團公司對浮法玻璃熔窯的余熱發電技術開展研究,取得初步成果后,在張家港浮法玻璃生產線上的進行了應用試驗。

2008年初,華爾潤集團張家港八、九線余熱發電工程相繼并網。該消息在國內外同行中引起轟動。《中國建材報》等業內報紙和網站陸續進行了報道。2008年北京玻璃展玻璃熔窯節能減排研討會上,我院向國內外領導和同行作了題為《玻璃熔窯余熱發電技術的總結與推廣應用》的報告,引起了行業內的廣泛重視;并陸續在浮法玻璃生產企業進行了推廣應用。

該技術于2009年通過了中國建材聯合會組織的技術鑒定,并于當年獲建材行業科技進步二等獎。

3 玻璃熔窯余熱發電技術的應用

隨著該項技術的鑒定和獲獎,為余熱發電技術的應用打開了市場。在隨后的幾年里,玻璃行業掀起了一個余熱發電工程建設的小高潮。各大型玻璃企業紛紛上馬建設余熱發電項目。

我院隨后設計總承包了華爾潤集團東區余熱電站、江門華爾潤余熱利用項目、紹興陶堰玻璃有限公司余熱電站、河北迎新玻璃集團余熱電站、成都南玻玻璃有限公司余熱發電工程等一系列余熱發電項目。其它企業也紛紛跟進,開發出了具有各自特色的玻璃熔窯余熱發電技術,并在行業內加以應用。

4 余熱發電技術的發展趨勢及展望

玻璃熔窯余熱發電技術是玻璃行業的創新技術,實施該項技術不僅能給玻璃生產企業帶來較大的經濟效益,也符合國家大力推進行節能減排的政策導向。

雖然玻璃熔窯余熱發電技術已經得到了推廣應用,但此技術還有待進一步提高,結合我國平板玻璃行業的再次,今后玻璃熔窯余熱發電技術的發展方向有以下幾個方面:

(1)提高余熱發電機組的發電能力;

(2)余熱發電和煙氣治理技術的一體化;

(3)余熱利用的冷熱電三聯產技術。

我國平板玻璃的產量已經是全世界第一,提高玻璃行業的能源利用率不僅僅是提高企業的競爭能力,更重要的是將關系到我國能源戰略的組成,所以制定本行業的相關節能措施、技術標準也勢在必行。

5 結束語

利用玻璃生產過程中產生的中低溫余熱進行發電,將產生的電力回用于玻璃生產,玻璃企業減少生產用電的購買量,能給企業帶來較大的經濟效益。該技術的推廣應用也會產生很好的環保和社會效益。

本技術的開發和應用,是對中國“洛陽浮法玻璃工藝”技術的補充、發展和創新,豐富了“洛陽浮法玻璃工藝”的內涵,開創了浮法玻璃節能減排的新里程。

玻璃熔窯余熱發電技術的主要發展方向為:提高余熱發電機組的發電能力;余熱發電和煙氣治理技術的一體化;余熱利用的冷熱電三聯產技術。并加緊制定相關的技術標準和政策措施,全面促進玻璃行業的節能減排事業。

[1]劉成雄 玻璃熔窯余熱發電技術開發和設計應用《玻璃》2010.12.