鋁合金板帶熱連軋軋件溫度場的有限元模擬

王衛(wèi)衛(wèi),易幼平,謝滿堂

(1.中南大學機電工程學院,長沙410083;2.一重集團大連設計研究院有限公司,大連116600)

0 引 言

軋件溫度是鋁合金板帶熱連軋工藝的一個重要參數,其分布及均勻性直接影響產品的尺寸精度、微觀組織、力學性能以及軋機負荷的合理分配。因此對軋制過程中軋件溫度計算及控制一直是熱連軋研究的重要方向之一。目前常用的軋件溫度預測手段有解析法、有限差分法和有限元法。國外多采用有限差分法或有限元法建模,則結合人工智能模型對軋制過程中軋件溫度進行預測[1-4]。國內鋁合金板帶熱連軋生產線多由國外引進,軋件溫度計算等基礎研究仍以傳統(tǒng)的解析法建模為主,并對實際軋制條件進行了大量簡化,使得各道次溫度計算精度較低,尤其在變品種、變工藝軋制時誤差較大,因此迫切需要采用新的方法來提高計算精度[5-6]。為此,作者利用MARC軟件結合某鋁廠典型產品5xxx系鋁合金板帶熱連軋工藝規(guī)程對軋制過程中軋件溫度場進行模擬計算,分析了軋制過程中軋件溫度變化及分布規(guī)律,并利用現場實測數據對模型計算結果進行了驗證,為鋁合金板帶熱連軋工藝制定提供參考。

1 有限元分析模型的建立

1.1 熱連軋工藝參數

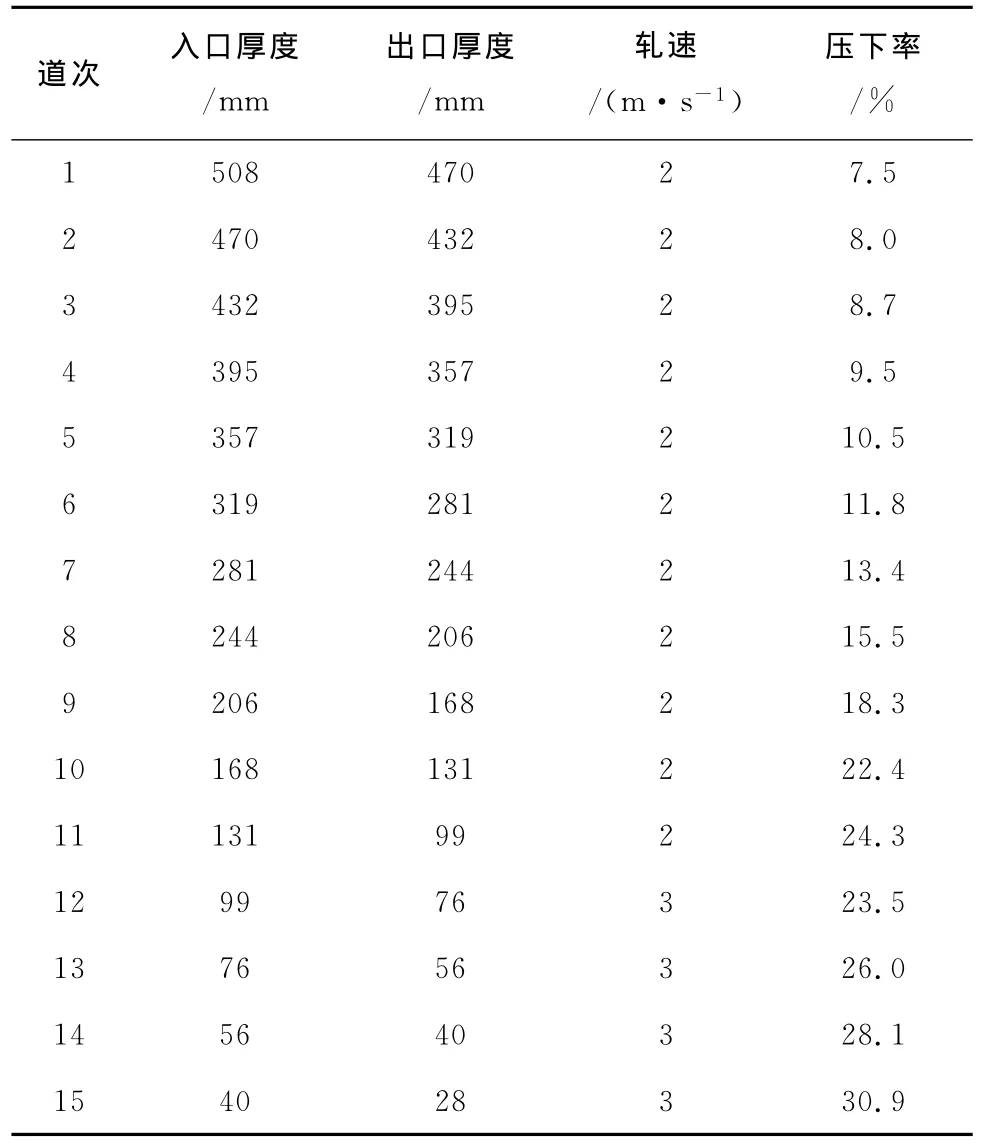

熱連軋開始時,首先將加熱到初始溫度490℃的軋件坯料通過輥道輸送到軋機左側入口。第一道次軋件由左側軋入,右側軋出;第二道次則由右側軋入,左側軋出;如此類推進行15道次往復熱連軋,具體工藝規(guī)程如表1所示。軋輥材質為38Cr2Mo2MnVSi鋼,半徑為465mm。

表1 5xxx系鋁合金板帶熱連軋工藝參數Tab.1 The rolling process of 5xxx series aluminum plate

1.2 幾何模型

根據文獻[7],扁平板熱軋時,軋件溫度梯度主要沿厚度方向和軋制方向,寬度方向溫度梯度很小。因此,忽略軋件寬度方向的溫度變化,建立二維有限元分析模型。因為軋輥剛度較大,故將軋輥設為傳熱剛體,軋件設為彈塑性體。模擬時為了保證軋件的順利咬入,在軋件尾部設一絕熱剛性推板,以軋輥線速度運動推動軋件前進,咬入后推板自動撤離。為了真實地反映出鋁合金板帶熱連軋過程中軋件溫度場的變化以及保證計算結果的精度,同時盡量縮短模擬計算時間以及提高收斂性,將軋件劃分為均勻細密的網格,并采用11號有限剛度平面應變全積分單元描述;軋輥與軋件接觸的外圓周部位網格密度與軋件網格密度保持一致,然后其網格密度從外圓向圓心逐漸減小,形成外密內疏的網格,并采用39號無限剛度全積分單元描述。建立的二維有限元分析模型如圖1所示,x軸為軋制方向,y軸為軋輥壓下方向;另外,需要說明的是實際用于計算分析的網格密度遠比示意圖中的大,從而保證計算精度。

圖1 二維有限元軋制模型Fig.1 The two-dimension computer model of rolling

1.3 邊界條件

1.3.1 輻射傳熱

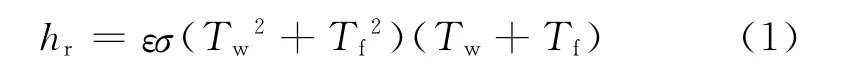

在鋁合金板帶熱連軋過程中,軋件上下表面和四個側面與環(huán)境存在熱輻射換熱,因為軋制時間較長,散熱量較大,所以建模時必須考慮熱輻射對軋件溫度變化的影響。輻射傳熱系數hr計算公式為[8]

式中:ε為黑度,取0.2;σ 為波爾茲曼常數,取5.67×10-8W·m-2·K-4;Tw為軋件溫度,K;Tf為空氣溫度,K。

計算得到軋制時軋件的輻射傳熱系數為7.04W·m-2·K-1。

1.3.2 對流傳熱

當軋件在輥道和軋機上運動時,其自由表面和周圍空氣存在對流換熱。根據文獻[9],熱連軋時因周圍空氣與軋件溫度相差較大,兩者間對流換熱屬于混合對流傳熱,由自然對流傳熱和強迫對流傳熱共同決定,混合對流傳熱系數h由下式得到:

式中:NuM為混合對流時的努塞爾數;λm為空氣的熱傳導系數,W·m-1·K-1;l為軋件長度,m。

計算得到軋制時軋件的混合對流傳熱系數為9.41W·m-2·K-1。

1.3.3 摩擦生熱

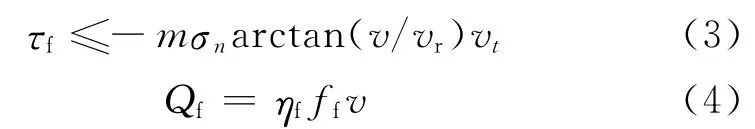

軋制過程壓下量較大,此時軋件與軋輥間的摩擦不滿足庫倫摩擦模型,因此采用修正剪切摩擦模型描述[10],該模型認為摩擦應力τf是材料等效切應力的一部分,此時摩擦熱Qf的計算公式為

式中:τf為剪切摩擦應力,MPa;m為軋件與軋輥間的摩擦因數,取0.3;σn為法向應力,MPa;v為軋板與軋輥的相對滑動速度,m·s-1;vr為發(fā)生滑動時接觸體之間的臨界相對滑動速度,m·s-1;vt為相對滑動速度方向上的切向單位向量,vt=v|v|-1;ηf為摩擦熱轉變效率,取1;ff為剪切摩擦力,N。

1.3.4 塑性變形熱

軋制過程中,塑性變形熱主要產生在變形區(qū),設變形抗力為恒定值,并認為其近似等于軋輥作用在軋件上的平均壓力,那么可以用下式計算軋制過程中的塑性變形熱Qp。

式中:d1,d2分別為軋制前后軋件的厚度,m;k為變形抗力,MPa;pm為軋輥作用在軋件上的平均壓力,MPa;ηp為轉化為熱能的塑性變形功占總塑性變形功的比例,取0.9[11]。

1.3.5 接觸傳熱

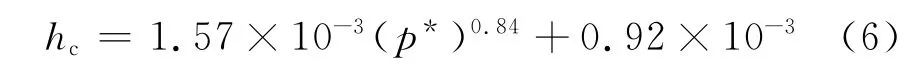

軋件與軋輥間接觸傳熱受表面形貌、介質材料、熱流方向、潤滑條件等因素影響,目前還處于研究階段,尚沒有統(tǒng)一的理論公式。根據文獻[4,12],鋁合金板帶熱連軋過程中軋件與軋輥間接觸換熱系數hc可以由下式得到

式中:p*=,為無量綱接觸壓力;p為軋件與軋輥間的接觸壓力,MPa;H 為接觸副間較軟材料的顯微硬度,MPa。

1.4 熱物性參數

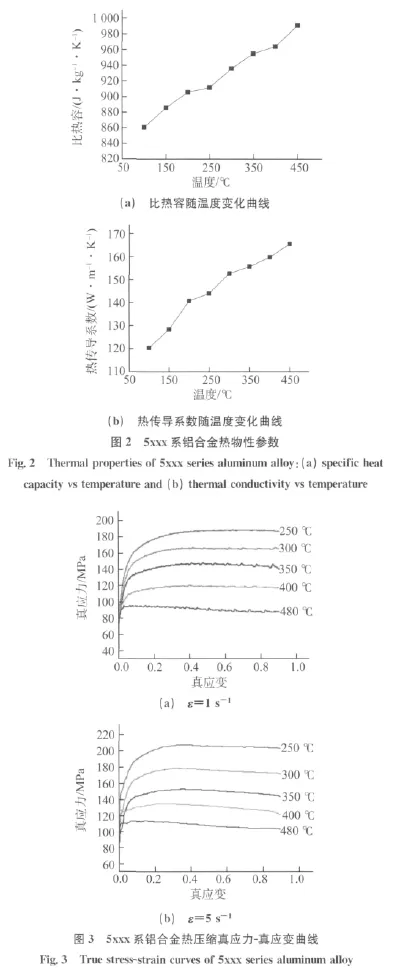

在鋁合金板帶熱連軋過程中,選擇精確的軋件材料熱物性參數是提高計算精度的關鍵。為此,作者以5xxx系鋁合金工業(yè)鑄錠為試驗材料分別進行了DSC試驗和熱脈沖法試驗,獲得了其隨溫度變化的比熱容和熱傳導系數,如圖2所示。

1.5 熱壓縮本構模型

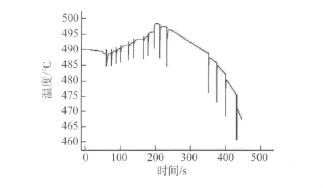

熱壓縮本構方程是鋁合金板帶熱連軋過程有限元模擬重要的材料模型,MARC軟件材料庫中缺少所研究鋁合金的相關數據。為此,作者在Gleeble-1500型熱模擬試驗機上進行了5xxx系鋁合金熱壓縮試驗。圖3為該鋁合金在不同變形溫度及變形速率下的真應力-真應變曲線。采用周紀華鋁合金變形抗力模型對熱壓縮試驗獲得的真應力-真應變曲線進行非線性回歸擬合。

由熱壓縮試驗可知5xxx系鋁合金在基準變形條件下的變形抗力為180.73MPa,回歸擬合得到其熱壓縮本構模型如下所示[13]:

2 模擬結果討論

2.1 軋件溫度場的有限元模擬

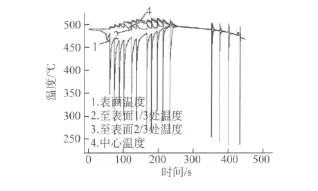

利用上述建立的有限元模型、邊界條件及得到的熱物性參數按照軋制規(guī)程對5xxx系鋁合金熱連軋共15個道次開展了軋件溫度場有限元模擬。取軋件中段某一截面從上表面到中心各節(jié)點的瞬時溫度值,如圖4所示。可以看出,軋件表面溫度變化梯度最大,中心溫度變化梯度最為平緩,隨軋制的進行,表面溫度和中心溫度分別呈先下降后上升和先上升后下降的變化規(guī)律。這是因為前9個道次軋件較厚,軋件在厚度方向上熱傳導較小,表面溫度主要受接觸傳熱影響而下降,中心溫度主要受塑性變形熱影響而上升,因此表面溫度和中心溫度間的差值越來越大;隨著軋件厚度變薄,軋件表面和中心的熱傳導作用慢慢變強,使得表面溫度上升而中心溫度下降,軋件溫度場趨向于一致。第11道次軋件需切除頭部、尾部廢料并進行測溫,在輥道上經過較長時間的對流輻射傳熱,此時軋件厚度方向溫度基本一致(溫度梯度小于1℃)。因此,實際生產中可以在此時檢測表面溫度,并將其視為軋件的平均溫度。

圖4 軋件厚度方向不同位置溫度的變化曲線Fig.4 Variation curves of temperature for positions along thickness direction on the workpiece

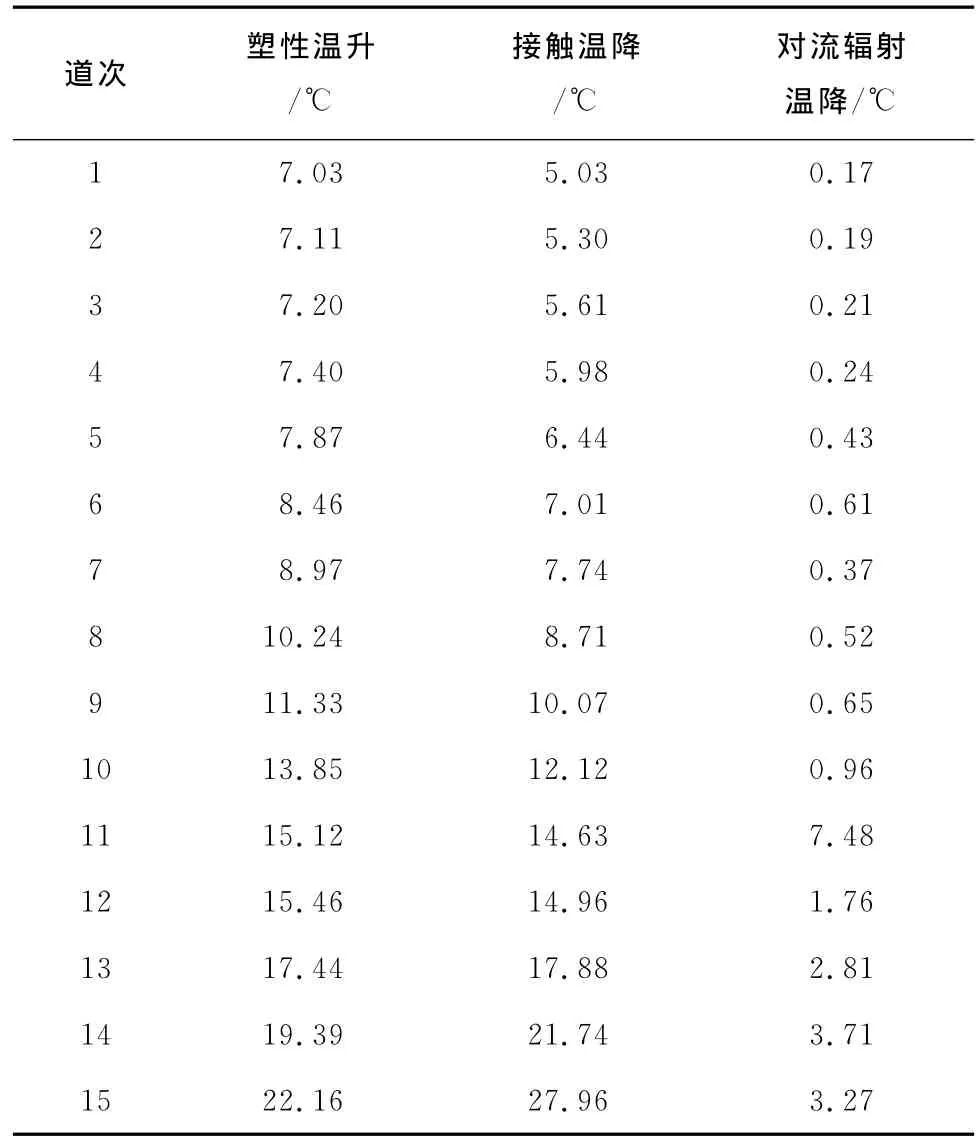

將軋件厚度方向上所有節(jié)點溫度的平均值作為軋件的平均溫度。由圖5可以看出,熱連軋過程中軋件平均溫度呈先上升后下降的變化規(guī)律,這是由軋制過程中塑性變形熱造成的溫升和接觸傳熱、對流輻射散熱造成的溫降共同決定的。由表2不同邊界條件對鋁合金板帶平均溫度的影響可以看出,塑性變形溫升和接觸換熱溫降對軋件溫度場影響顯著,且兩者均隨著軋制壓下率增大而增大;對流輻射散熱對軋件溫度場影響相對較小,在軋制初期幾乎可以忽略,只有在軋件較薄且空冷時間較長的道次,才對軋件平均溫度產生明顯的溫降。

圖5 軋件平均溫度的變化曲線Fig.5 Variation curve of average temperature for workpiece

表2 不同邊界條件對平均溫度的影響Tab.2 The effects of different borderline conditions on average temperature

2.2 有限元模擬結果的試驗驗證

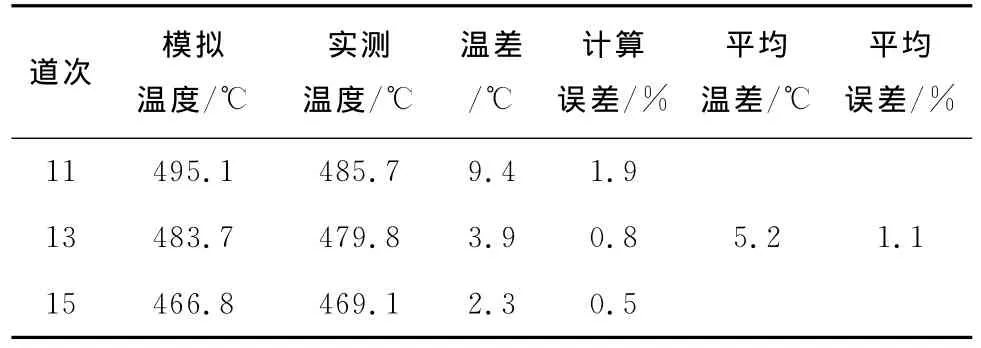

為了檢驗有限元計算結果的可靠性,將模擬得到的軋件表面溫度與現場紅外檢測的軋件表面溫度進行對比,如表3所示,可知兩者最大溫差為9.4℃,最小溫差為2.3℃,平均溫差為5.2℃,平均誤差為1.1%,兩者吻合較好,表明基于 MARC軟件建立的有限元模型是可靠的。

表3 模擬溫度與實測溫度的誤差Tab.3 Error of temperature between simulation and actual measurement

3 結 論

(1)通過試驗獲得了5xxx系鋁合金熱物性參數,建立了熱壓縮本構模型和熱連軋過程軋件二維溫度場有限元計算模型,有限元計算結果與實測溫度平均誤差為1.1%,兩者吻合較好。

(2)在熱連軋過程中,軋件表面溫度變化梯度最大,越靠近中心變化梯度越小,表面溫度隨軋制的進行呈現先下降后上升的變化規(guī)律,中心溫度和平均溫度呈現先上升后下降的變化規(guī)律,在11道次結束后,軋件厚度方向上溫度基本一致,溫度梯度小于1℃。

(3)塑性變形熱和接觸熱傳導對軋件溫度場影響顯著,對流輻射散熱影響較小,三者共同作用決定了軋件各點溫度變化規(guī)律。

[1]李海軍.熱軋帶鋼精軋過程控制系統(tǒng)與模型的研究[D].沈陽:東北大學,2008.

[2]肖根福.精軋溫度過程控制模型研究[D].南昌:南昌大學,2005.

[3]肖云平,劉義倫,何玉輝.鋁熱連軋溫度場模擬在 Marc中的實現[J].重慶工程學院學報:自然科學版,2009,23(10):36-41.

[4]何玉輝.板帶多道次熱軋過程溫度場數值模擬與溫降模型研究[D].長沙:中南大學,2010.

[5]李立新,汪凌云,周家林,等.中板精軋階段溫度場的有限元分析[J].武漢科技大學學報:自然科學版,2002,25(2):124-125.

[6]孫登月,杜鳳山,楊喜榮,等.2050軋機粗軋過程溫度仿真模型的研究[J].鋼鐵研究學報,2004,16(2):33-36.

[7]張鵬,鹿守理,高永生,等.板帶軋制過程溫度場有限元模擬及影響因素分析(Ⅱ)[J].北京科技大學學報,1998,20(1):99-102.

[8]李毅波.連續(xù)鑄軋多場耦合建模及工藝參數匹配規(guī)律的仿真研究[D].長沙:中南大學,2006.

[9]康煜華,劉義倫,何玉輝.鋁合金軋制過程中的熱力耦合分析[J].鍛壓技術,2008,33(5):92-94.

[10]康煜華,劉義倫,何玉輝.鋁合金單道次熱軋過程的溫度模擬[J].機械工程材料,2010,34(4):92-96.

[11]郭金龍,康煜華,劉義倫,等.鋁熱連軋粗軋區(qū)軋件溫度場的數值模擬[J].湖南科技大學學報:自然科學版,2007,22(2):31-34.

[12]湛利華.界面接觸熱阻實驗與建模及其在快凝鑄軋參數設計中的應用[D].長沙:中南大學,2001.

[13]周紀華,王再英,高永生,等.鋁合金流動應力數學模型[J].北京科技大學學報,1994,16(4):351-356.