基于分組解耦的制粉系統控制研究

孫靈芳,郝永紅

(東北電力大學 自動化工程學院,吉林 吉林 132012)

耦合是生產過程中普遍存在的一種現象。在多變量系統中,由于各變量之間的耦合作用,一個輸入量的改變通常會引起部分、甚至所有輸出量的變化,降低了控制系統的調節品質。耦合嚴重時,可能會導致系統無法投入運行。

近些年,隨著控制理論的不斷發展,越來越多的解耦理論應運而生。現行的解耦控制方法,如特征結構配置解耦、自校正解耦、線性二次型解耦、奇異攝動解耦等[1-3],大都建立在精確的系統模型上,而且所設計的解耦控制器對模型的不確定性十分敏感。然而實際應用辨識得到的系統模型往往不準確,模型參數在各種因素的影響下不斷發生攝動。智能解耦方法,如神經網絡解耦、模糊解耦,雖然在一類非線性系統中的應用已經有一些研究成果,但是更多的解耦都帶有一種嘗試性,通常需要依靠大量仿真實驗來研究。分組解耦是一種按需解耦的方法,是對傳統解耦方法的補充。本文運用的分組解耦方法[4],從系統中具有最大耦合度的支路開始分離系統,每分離一次,系統的總耦合度就會降低,達到解耦的目的。

1 分組解耦方法

對于一個強耦合的系統,首先對系統進行耦合度分析,從具有最大耦合度的支路進行分離系統,將該支路從系統中剝離出來,由此剩下的系統的耦合度就相對原系統的耦合度降低,而且時常是大幅降低。或者說每次分離系統的一個支路或分離系統的一組支路,系統總的耦合度就會降低,這就是弱化耦合度的方法。

研究發現,許多系統僅需要進行一兩次耦合度分離,原先耦合度很高的系統就變成了弱耦合系統,或者說系統各支路之間的關聯影響變得不密切,也就達到本文對原系統進行解耦的目的。

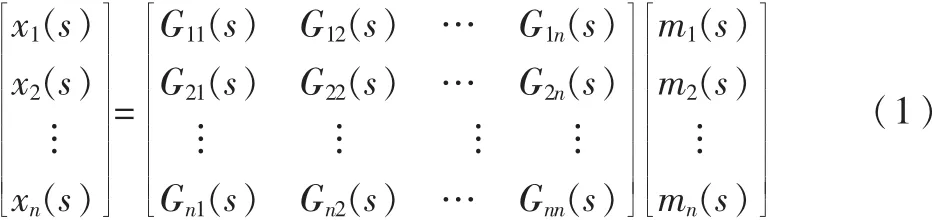

假設一個n×n的耦合系統,可以表示為:

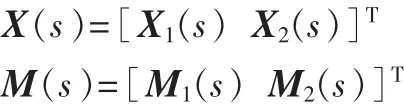

將式(1)利用分組解耦的方法,分離為兩組互不干涉的子系統,若將控制變量和被控變量劃分為兩類,即:

其中 X1(s)是 r 維 向 量 ,X2(s)是 n-r 維 向 量 ;M1(s)是 r 維向量,M2(s)是n-r維向量。則原系統可以寫為分塊矩陣的形式

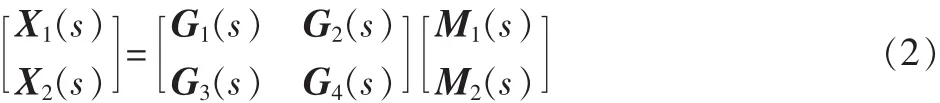

分組解耦網絡D(s)也是一個分塊矩陣:

則G(s)的傳遞函數矩陣模型變成一個對角矩陣傳遞函數:

這樣,采用分組解耦控制方法,當給系統分組以后,引入一個解耦矩陣D(s),使重新組成的等效被控對象成為一個方塊對角矩陣,即 G(s)D(s)=G?(s),其中G?(s)為原系統的等效被控矩陣。

因 為 向 量 X1(s)和 向 量 X2(s)無 相 互 之 間 的 耦 合 , 所以原系統可以分為兩個互不耦合的子系統,其中向量X1(s)的維數和向量X2(s)的維數可以按解耦的需要進行確定,但是必須保持 X1(s)的維數和 X2(s)的維數之和為 n。由此可見,分離之后的子系統的維數總是比原系統小,而且系統的耦合程度也必然降低。

2 仿真實例

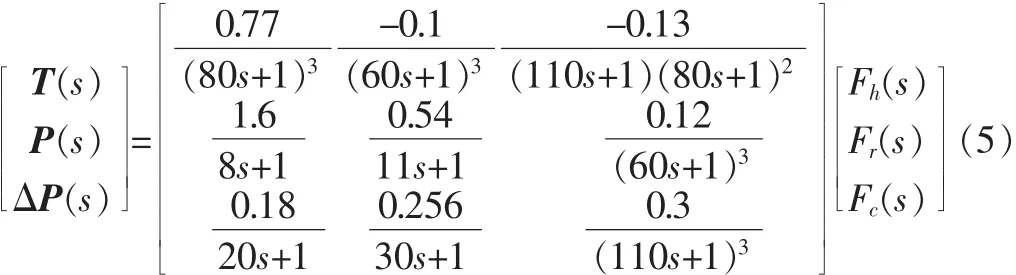

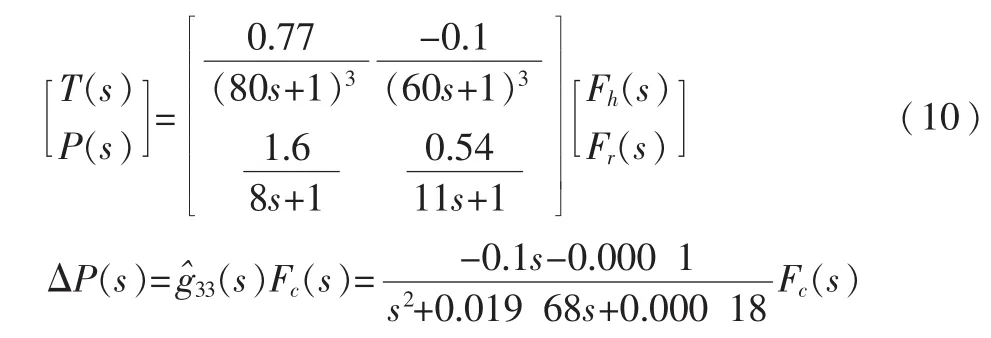

選取在某穩定工作點附近,經典的無低溫風鋼球磨中儲式制粉系統,其對象的數學模型傳遞函數矩陣[5]為:

式中:T為磨煤機出口溫度,P為磨煤機入口負壓,△P為磨煤機進出口差壓,Fh為熱風門開度,Fr為再循環風門開度,Fc為給煤量。

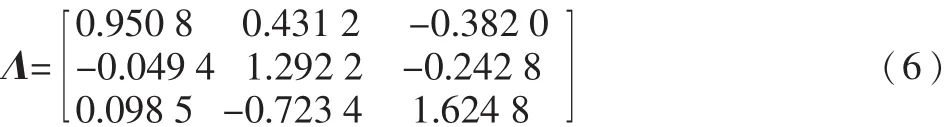

系統的相對增益矩陣為:

由系統的相對增益矩陣可知,系統存在嚴重的耦合,需要對其進行解耦控制。

取 λrr=max(|λii|),(i=1,2,3),由于第 r 個回路耦合度最大,將第r個回路從系統中分離出來。

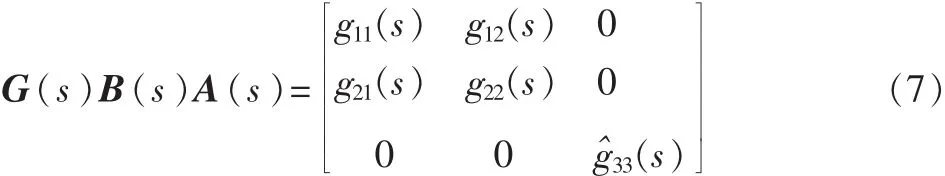

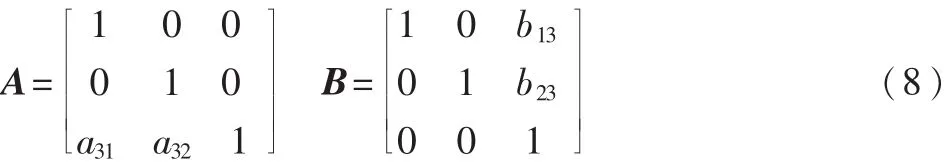

這是一個3×3的復雜耦合系統,可以通過引入兩個分離網絡矩陣 A(s)和 B(s),將 3×3 復雜系統分離為一個單回路系統和一個兩輸入兩輸出系統,如式(7)所示:

其中,A(s)為 G(s)的 r支路的行解耦矩陣,B(s)為G(s)的第 r個回路的列解耦矩陣。

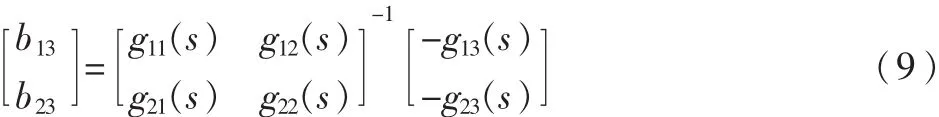

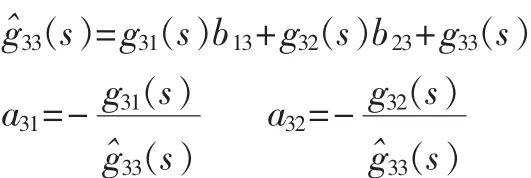

通過計算,有:

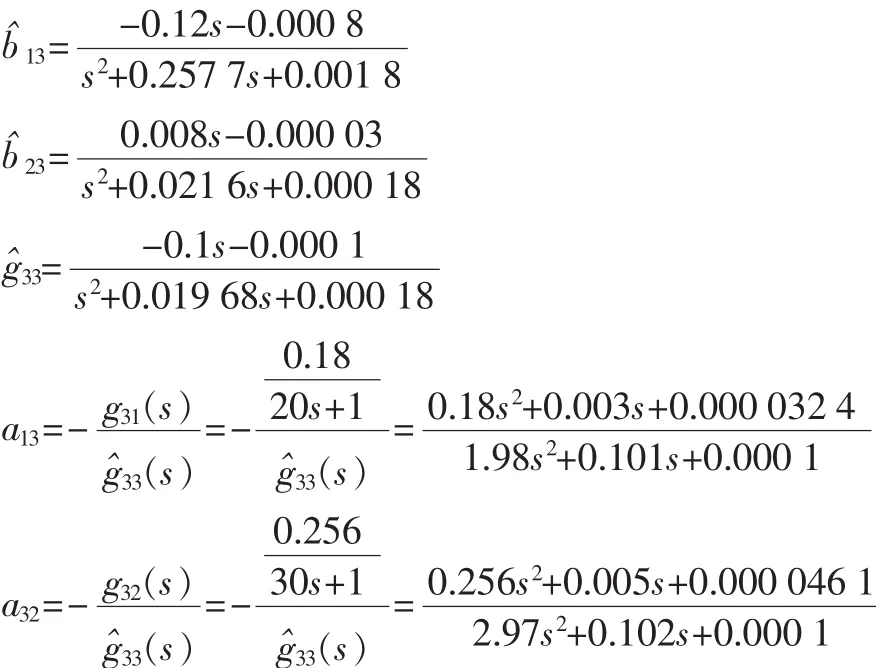

由于解耦網絡實現存在較大困難,每一個網絡的元素都為高階的傳遞函數,所以在進行系數計算或者在線解耦時很難獲得滿意的控制效果。因此需要對各個解耦支路進行模型降階簡化,本文采取平衡實現的模型降階算法對上述網絡元素進行降階處理。降階后的網絡元素為:

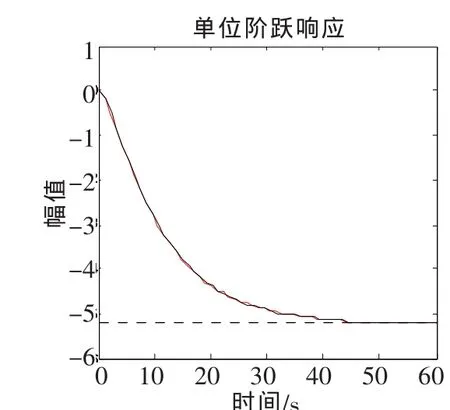

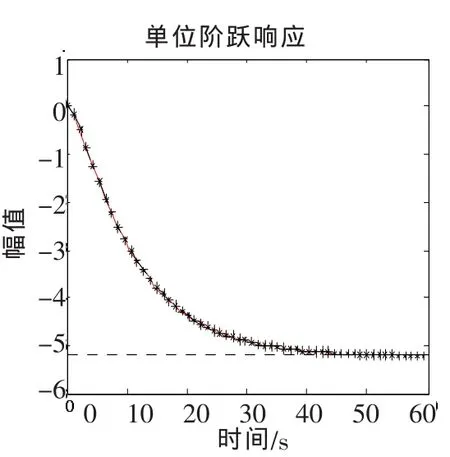

通過對降階前后模型的階躍響應曲線進行比較分析,仿真結果表明,降階后模型的動態特性和降階前的動態特性基本吻合,從而驗證了降階前后,降階模型在時域范圍內,同原模型具有比較好的相似度,同時也驗證了平衡實現的降階算法的正確性和可靠性。如圖1、圖2所示。

這樣,原系統就被分離為兩個獨立的系統,一個雙輸入雙輸出的系統和一個單輸入單輸出的系統。兩個子系統的數學模型分別為:

圖1 降階前b13單位階躍響應曲線

圖2 降階后b?13單位階躍響應曲線

通過對解耦前系統各支路的階躍響應和分組解耦后系統各支路的階躍響應比較分析得到:解耦前,由于系統各支路耦合的存在,當系統閉環時,各支路之間的干涉導致系統處于不穩定狀態,呈現發散的調節過程;解耦后,系統各支路階躍響應由不穩定變為穩定,系統的動態偏差減小,各支路之間的耦合減小。

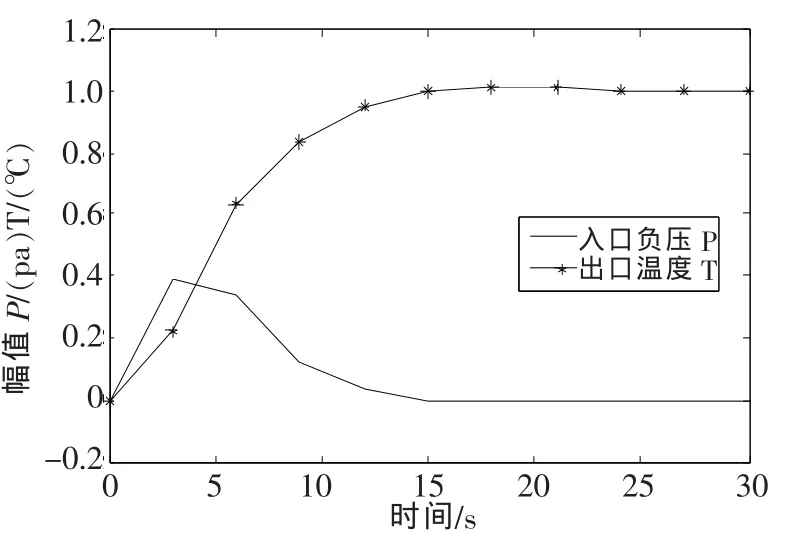

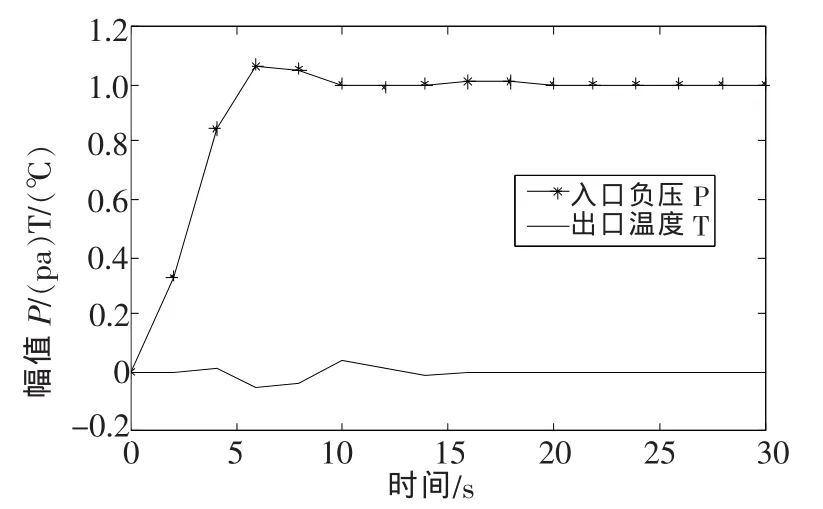

本文對制粉系統原模型以及分組解耦后的子系統運用動態矩陣控制算法(DMC)進行控制,其控制效果如圖3和圖4所示。

圖3 分組解耦前系統控制輸出曲線圖

圖4 分組解耦后系統控制輸出曲線圖

由系統仿真結果分析得到:分組解耦前,系統存在嚴重耦合;分組解耦后,(△P,Fc)支路從系統中分離出來,通過DMC控制曲線可知,系統耦合減弱,達到控制效果。

本文運用分組解耦方法,在鋼球磨中儲式制粉系統加入解耦網絡之后,將(△P,Fc)支路分離出來后,變成一個獨立的低階子系統,使得系統的耦合度大大降低,近似地將3×3的強耦合系統簡化為雙輸入雙輸出系統,降低系統耦合度。運用動態矩陣控制算法仿真分析,分組后的系統和原系統具有很好的相似度,保持了系統的動態特性,系統耦合降低,達到解耦目的。

[1]薛美盛,樊弟,魏衡華.多變量系統的廣義預測控制解耦設計[J].控制工程,2011,18(1):39-42.

[2]桑保華,薛曉中.多變量解耦控制方法[J].火力與指揮控制,2007,32(11):13-16.

[3]孫靜,孫建平,梁兆陽,等.雙輸入雙輸出時滯系統的解耦控制方法[J].儀器儀表用戶,2008,15(4):108-109.

[4]王啟志.工程解耦控制系統的研究[D].泉州:華僑大學,2002.

[5]王東風.制粉系統球磨機的模型算法解耦控制[J].工業儀表與自動化裝置,2002(1):23-25.