氯堿生產中鹽泥高效清潔處理技術的研究及應用

常新軍

(新疆天業(集團)天能化工有限公司,新疆 石河子 832000)

鹽泥綜合利用一直是氯堿化工行業的難題。由于鹽泥中有大量殘留氯根,如直接排放,對土地植被嚴重污染,堆放鹽泥的地方往往寸草不生,用作水泥生產中時,會對水泥質量產生很大影響。為了行業的健康和可持續發展,解決鹽泥處置問題迫在眉睫。

開發以鹽泥為原料制備鹽泥陶粒項目,目前,正處于中試階段,主要進行工藝研究,為后續生產提供依據和保證。陶粒廣泛使用在建筑保溫,生產建材、水處理濾料、無土栽培基料等方面。工業化生產后,不但從根本上解決了鹽泥的污染問題,而且產生新的經濟增長點,真正實現了環保效益、經濟效益、社會效益“三效”并舉。

1 鹽泥的特性及治理現狀

鹽泥是氯堿行業繼電石渣之后最主要的工業廢渣,排放量大。以采用電解食鹽水生產工藝的32萬t/a離子膜燒堿項目為例。每年產生萬噸鹽泥,鹽泥主要成分為SiO250.43%、水分約為36%、CaCO3約 8.14%、Mg(OH)24.34%、NaCl約 1.09%及少量的Fe2O3等,因該公司采用膜法冷凍除硝,所以鹽泥中不含 BaSO4。

目前,國內內陸地區氯堿企業產生的鹽泥大多采用提取BaSO4后,掩埋或直接傾倒、堆積等處理方式。隨著國家節能減排要求的提高,鹽泥的無害化處理和利用已成為本行業發展面臨的巨大挑戰。為此,新疆天業集團圍繞鹽泥的無害化處理和利用做了大量實驗研究工作。

2 主要研究內容

(1)利用鹽泥制磚。將適量的鹽泥加入到蒸壓粉煤灰磚生產線中去,探索研究鹽泥的最大摻入量。結果是鹽泥的摻入量有限,而對蒸壓粉煤灰磚強度的影響較大。

(2)從鹽泥中提取 Mg(OH)2。 提取 Mg(OH)2的收率很低,從經濟效益角度衡量,可行性不高,而且還有大量廢漿液,容易產生二次污染。

(3)利用鹽泥制備鹽泥陶粒。鹽泥摻混粉煤灰、少量焦粉燒結陶粒,鹽泥最大摻入量達30%,且不產生二次污染。

3 存在的關鍵問題及解決思路

(1)關鍵問題

a.鹽泥的摻混前處理。

b.燒結溫度的控制。溫度過高,會出現過燒現象,產品結塊,外觀差;溫度過低、則會出現生料,致使產品強度不達標。

c.原料摻混比例的控制

(2)解決思路

a.采取晾曬、烘干、粉磨相結合的措施,使鹽泥易混配均勻。

b.對燒結爐各個部位溫度進行精準監測,并對多個燒結溫度進行實驗,最佳燒結溫度范圍。使用立式窯,防止燒結不均勻。

c.總結出確定在保證陶粒高強度基礎上的鹽泥摻入量最大的配方。

4 主要工藝路線

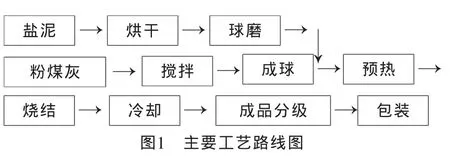

陶粒主要是以SiO2和Al2O3在1 200℃高溫條件下熔融,經一系列化學反應后,形成陶質、瓷質、玻璃質,賦予陶粒最本質“陶”的技術特征。具體工藝路線見圖1。

鹽泥陶粒配方:(以重量份計)粉煤灰70~80份,鹽泥 20~30 份,粘結劑 2~10 份,添加劑 0.001~1.00份,其中,粘結劑塑性指數>14。

操作步驟為,鹽泥經過烘干,磨細后加至高速立式紊流攪拌機中與粉煤灰及焦炭灰按比例混合。攪拌均勻后,輸送到成球機,通過加料速度和成球機傾斜角度,控制成球粒徑大小。將生料球裝填到燒結爐爐腔中,點燃燒結爐爐腔中的粉煤灰生料球的表層,并啟動抽風系統在爐腔中產生負壓,從而使爐腔中的粉煤灰生料球自表層向里層逐漸燒結。經窯燒結后,得到不同規格的鹽泥陶粒,再經篩選、包裝銷售。

經質量監督機構檢測,生產出的陶粒外觀、桶壓強度、堆積密度等各項指標均符合GB17431.1-2010《輕集料及其試驗方法》標準中的相關指標要求。

5 結語

用鹽泥為原料生產鹽泥陶粒。按建設1套年產50 000 m3陶粒裝置計算,每年處理利用鹽泥1萬t,以目前陶粒市場價格200元/m3計,每年新增產值1 000萬元。生產的陶粒有成熟的市場,主要應用于建筑保溫、建筑材料、水處理濾料、無土栽培基料等。以鹽泥為主要原料,生產燒結陶粒,大量消化鹽泥,從根本上解決氯堿化工行業發展中鹽泥污染的困擾,而且通過裝置工業化還能創造可觀的經濟效益。