高純鹽酸及氯化氫的安全環保治理措施

秦國昌,魏成江,張 軍

(昊華宇航化工有限責任公司,河南 焦作 454002)

昊華宇航焦作廠區“雙十萬噸”離子膜生產裝置于2004年9月投產,經過幾年的發展,相繼在沁陽廠區擴建44萬t/a燒堿、40萬t/a離子膜系統,現離子膜燒堿生產裝置3條生產線產能共54萬t/a。其中,焦作廠區10萬t/a生產線位于市區,高純鹽酸及氯化氫崗位原料為氯氣、氫氣,主要產品為高純鹽酸及氯化氫,對氯氣、氯化氫的安全、環保要求極為嚴格,現對近幾年的安全環保事故及其對應改造進行分析。

1 氯化氫及高純鹽酸生產工藝流程

來自氯氫工序合格的氯氣、尾氯與合格的氫氣按 1.00∶1.05~1.00∶1.10 的比例進入石墨合成爐在燈頭燃燒,生成的氯化氫氣體從石墨合成爐頂部導出,經石墨冷卻器冷卻至40℃以下,再進入氯化氫分配臺,供PVC生產用或去吸收系統制成高純鹽酸。去吸收系統的氯化氫氣體經I級膜式吸收器、Ⅱ級膜式吸收器、尾氣吸收塔自下而上被水吸收生成高純鹽酸,尾氣由水力噴射器抽入水封槽后放空,也可以由尾氣吸收塔排空口直接排空。純水由填料塔頂部加入,經填料塔、Ⅱ級膜式吸收器,到I級膜式吸收器自上而下在各級吸收器中逐步吸收氯化氫。在I級膜式吸收器底部形成合格的商品鹽酸或自備酸,進入鹽酸中間罐,再由鹽酸泵打入成品酸罐待售或自備酸罐供制堿工序使用。

2 安全環保事故及改造措施

2.1 轉化崗位爆炸事故

2.1.1 事故經過

2004年8月27日23:00,生產調度通知聚氯乙烯分廠轉化崗位提流量,由200 m3/h提到600 m3/h,提流量后,氯化氫流量波動大,轉化崗位聯系氯化氫合成崗位穩定流量,28日2:50,氯化氫合成崗位通知轉化崗位停了1臺爐,2:52混合器溫度開始上升,在1 min內,由9℃升至50℃(最高設定溫度為50℃),2:53發生爆炸。爆炸點分別是乙炔阻火器彎頭、乙炔總管及調節閥和清凈房頂乙炔冷卻器。

2.1.2 原因分析

(1)高純鹽酸及氯化氫崗位在調節流量過程中,氯化氫瞬間大量過氯,造成轉化著火爆炸,是造成事故的直接原因。

(2)合成停送氯化氫后,過氯的氯化氫通過降膜吸收器由尾氣吸收塔排空至吸收塔而污染大氣。

2.1.3 對策

(1)將混合器溫度與乙炔調節閥進行連鎖,在混合器溫度達到報警溫度時,乙炔總調節閥自動關閉。

(2)制定轉化緊急停車事故應急預案,轉化崗位發現混合器溫度高時,立即通知合成崗位,合成崗位按轉化事故應急預案進行操作。

(3)進行環保改造,減少氯氣對大氣的污染。

2.1.4 緊急停車事故應急預案

(1)合成崗位接到轉化

緊急停車信號或轉化崗位接到合成崗位緊急停車信號,由2名微機操作員打開各爐吸收水切斷閥、調節閥,依次給各臺爐加吸收水,各臺爐吸收水量保持為4~5 m3/h,避免吸收水量小導致尾氣吸收塔排空冒氯化氫;第一時間通知主控,將各臺槽電流降至7 000A。緊急情況下,班長可直接通知制堿主控降電流,再通知生產調度;同時,通知氯氫崗位將液化量調至最大。

(2)操作人員在室外依次打開各爐氯化氫分配臺上做酸閥,調節前2臺爐閥門時,開度不宜過大、過猛,避免氯化氫量大;關閉送氯化氫閥,保持爐壓為30 kPa,以備壓酸;倒做酸后,加強對氯化氫純度的分析。

(3)操作人員拿對講機至二樓,關閉各臺爐排污閥,檢查各級膜吸冷卻水,后去監控各臺爐尾氣排空口,如發現冒氯化氫,及時通知微機操作員加大吸收水量;如吸收水不能及時調節,改用旁路閥進行調節。

(4)操作人員在爐前調節各爐進爐氯氣、氫氣流量。

(5)班長同時通知調度轉化崗位停車、制堿電流降至7 000 A。

2.2 系統突然停車,合成爐過氯

2.2.1 事故經過及原因分析

2010年8月,8臺電槽全部跳停,當時,高純鹽酸及氯化氫崗位有3臺蒸汽合成爐和1臺水套爐運行,3臺蒸汽爐的氫氣流量均為980 m3/h左右,水套爐的氫氣流量為880 m3/h左右。由于突然停車,合成爐氫氣流量較大,滅爐時按規程操作需“先關氫、后關氯”,由于操作員慌亂、緊張,關閉爐前閥門時,速度較慢,導致爐內存在大量氯氣。滅爐后,開始置換合成爐,爐內大量氯氣隨著爐內氯化氫經降膜吸收器、尾氣吸收塔排至大氣。由于氯氣不能被吸收器內吸收水吸收,造成尾氣吸收塔排空冒氯氣。

2.2.2 改造措施

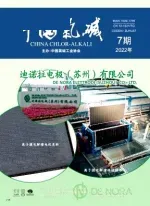

改造前氯化氫吸收流程示意圖見圖1。

氯氣、氫氣在合成爐內充分燃燒后,生成的氯化氫一部分經氯化氫緩沖罐送至PVC分廠生成氯乙烯;另一部分經二級降膜吸收器、尾氣吸收塔用純水進行吸收;未吸收的尾氣通過尾氣吸收塔排空。

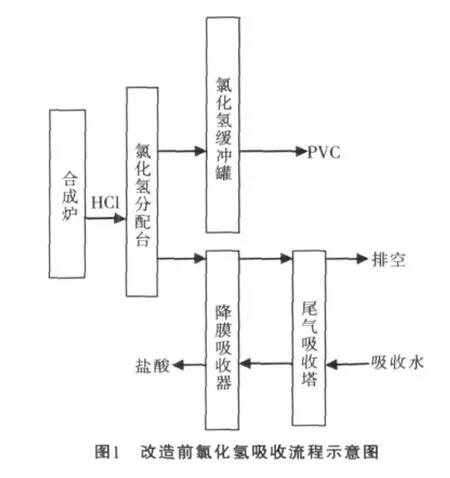

改造后吸收工藝流程示意圖見圖2。

氯氣、氫氣在合成爐內充分燃燒后,生成的氯化氫一部分經氯化氫緩沖罐送至PVC分廠生成氯乙烯;一部分經二級降膜吸收器、尾氣吸收塔用純水進行吸收;未吸收的尾氣通過尾氣吸收塔排空。如爐內含有廢氯氣,可通過廢氯氣吸收塔內堿液吸收,經鈦風機排空。

2.2.3 改造后的操作方法

(1)合成微機操作人員突然發現氯氣、氫氣壓力急劇下降為零時,在當班班長統一指揮下,立即向轉化崗位發送緊急停車信號,同時,用電話說明情況。

(2)合成看爐操作人員在微機工的指示下,關閉爐前所有氯氣、氫氣閥門,先關氫氣、后關氯氣,或同時關閉。微機操作員關閉氯氣、氫氣自動閥;操作人員關閉自動閥前后手動閥及送氯化氫閥門,同時,關閉做酸爐的做酸閥。

(3)操作人員立即打開氫氣手動排空閥將氫氣排空;待廢氯氣吸收塔運行正常后,緩慢打開原氯排事故氯閥門,用堿吸收。

(4)打開各爐做酸閥用氮氣分別對各爐進行置換,然后,改用工業風進行置換。當班班長與氯氫崗位聯系后,將各臺爐分配臺上排事故氯閥門打開,各臺爐抽負壓進行置換,置換時,將分配上做酸閥關閉。

(5)1#、3#、5# 蒸汽合成爐停爐后, 將各臺爐蒸汽排空閥打開,輸送蒸汽閥關閉。

(6)當班操作人員將現場其余各閥門調至停車狀態。

(7)一切工作就緒后,班長向調度及值班領導匯報情況,并做好記錄。

2.3 銷售鹽酸、廢硫酸導致氯化氫、廢氯氣污染大氣

2.3.1 事故經過及原因分析

2009年11月8日,酸堿組的操作人員在給酸車裝鹽酸時,由于天氣濕度大,出現大量的酸霧;11月12日,酸堿組在裝廢硫酸時,硫酸中的廢氯氣外泄。原因是,(1)原水流泵吸收系統能力小,在陰雨天氣時,不能完全將罐車內酸霧吸收,造成裝車時氯化氫從罐車溢出;(2)裝車時,廢硫酸吸收系統管線長,導致廢硫酸溢出罐車口。

2.3.2 改造措施

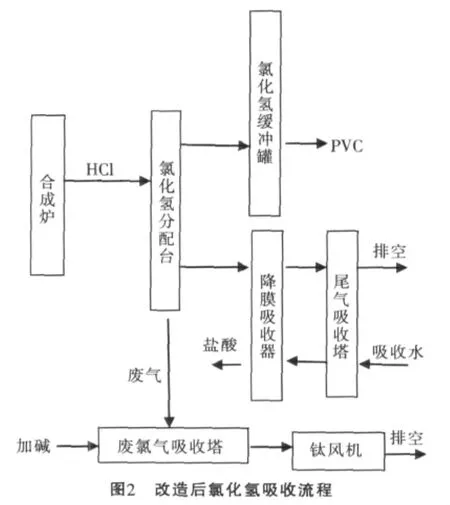

改造前吸收流程示意圖見圖3。

氯氣干燥產生的廢氯氣經廢硫酸泵,由鶴管裝至罐車內外售;罐內廢氯氣排至廢氯氣吸收塔內,經堿液吸收后排空。

高純鹽酸及氯化氫崗位生產的鹽酸經鹽酸貯罐、鹽酸泵,通過鶴管進入罐車外售,罐車內酸霧由酸霧吸收系統進行吸收,尾氣排空。

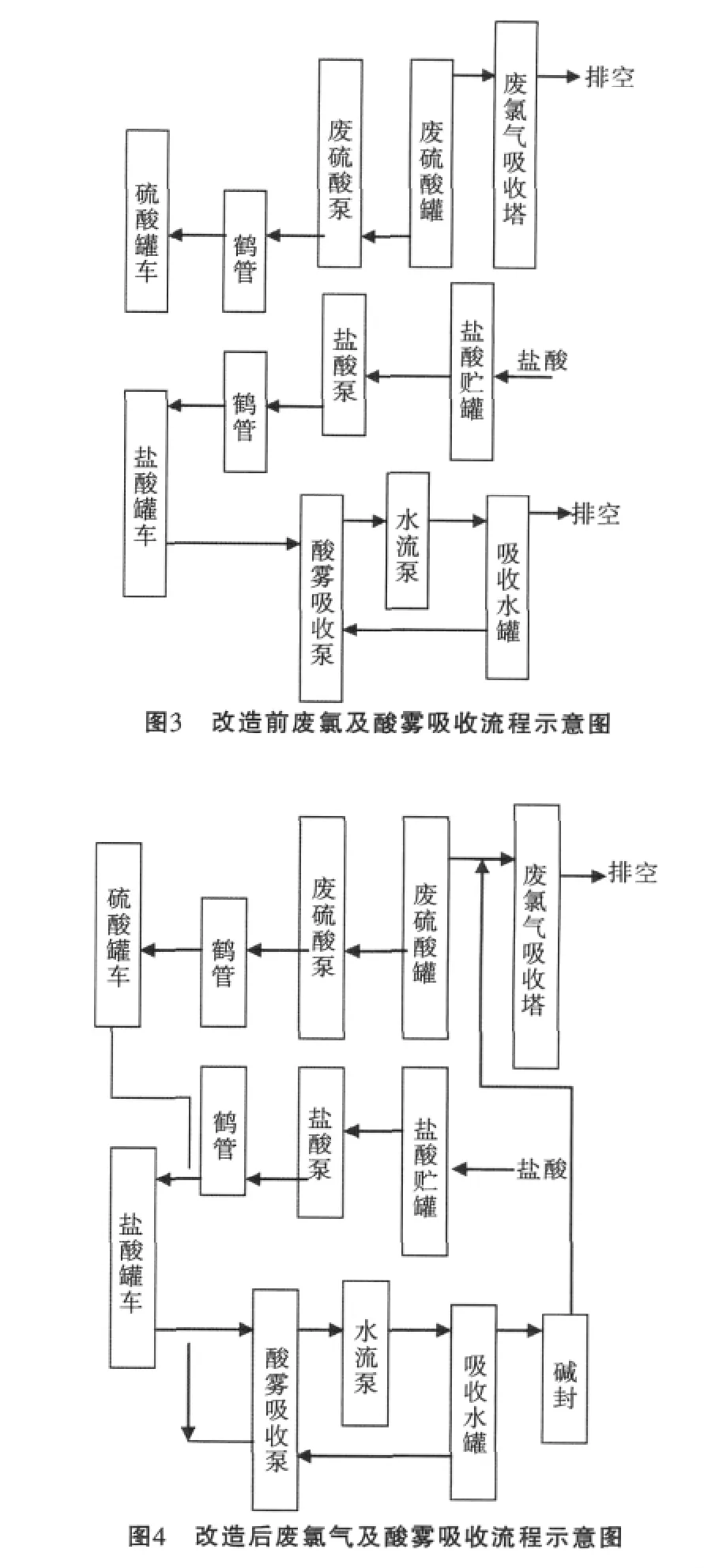

改造后吸收流程示意圖見圖4。

氯氣干燥產生的廢氯氣經廢硫酸泵,由鶴管裝至罐車內外售;高純鹽酸及氯化氫崗位生產的鹽酸經鹽酸貯罐、鹽酸泵,通過鶴管進入罐車外售;罐內廢氯氣排至廢氯氣吸收塔內經堿液吸收后排空。硫酸罐車、鹽酸罐車內酸霧由酸霧吸收系統進行吸收后,含廢氯氣尾氣及部分氯化氫酸霧再經堿封內堿液、廢氯氣吸收塔經堿液吸收后,尾氣排空。

2.3.3 改造后的鹽酸、廢硫酸包裝操作法

(1)鹽酸包裝操作法。氣相軟管與固定管連接,進口放入酸車槽罐內。關閉吸收水泵進口閥,開啟出口管道回流閥。啟動電機,緩慢打開吸收水泵出口閥,再打開去水力噴射泵的閥門,開始鹽酸包裝。根據鹽酸包裝酸霧吸收情況,逐漸關閉回流閥、調節抽力,確保水力噴射泵正常進行,酸霧完全吸收。裝酸完畢,關閉出口閥,停泵,關閉進口閥。

(2)廢硫酸裝車操作法。檢查廢硫酸管道、閥門、廢硫酸泵、陸用流體裝卸臂各部件是否完好。打開內臂鎖緊和外臂鎖緊,牽引垂管,展開內、外臂,使垂管正對罐車灌口。握住垂管把手,拉下垂管,使垂管伸進罐車內合適位置,將外臂鎖緊。打開酸霧吸收系統,關閉新增堿封排氣閥;打開廢硫酸罐的出口閥門、泵進口閥門、啟動閥,緩慢打開泵的出口閥,打開回流入酸罐的回流閥來調節進入酸車的酸流量。裝卸完成后,關閉硫酸泵出口閥,回流入酸罐的回流閥,停泵,關閉酸泵進口閥,硫酸罐出口閥。打開真空斷流閥和外臂鎖緊裝置,提起垂管,排盡管內的介質殘液。收回內、外臂,鎖緊內、外臂,關閉真空斷流閥,使整機處于收容狀態。打開新增堿封排氣閥,關閉酸霧吸收系統。

2.3.4 操作注意事項

(1)酸霧吸收水更新操作。每天取樣分析吸收水的鹽酸濃度,達到規定相對密度(≤1.046)時,打至聚氯乙烯廢酸罐外售。外售后,打開純水進口閥,補充吸收水循環槽液位至規定高度 (高出水力噴射泵出水管口0.4 m),繼續循環吸收酸霧。

(2)堿封內堿更新操作。每周分析堿封內堿含量,當堿含量低于7%時,將堿封內堿排至廢次鈉貯罐中,待外售廢氯氣吸收塔內廢次鈉時,倒至罐車內外售。

3 結束語

該項目充分利用企業現有設施和場地,具有投資省、見效快的特點,滿足了企業快速發展對安全環保的要求。目前,高純鹽酸及氯化氫崗位基本杜絕了氯化氫及氯氣對環境的污染,為持續穩定生產奠定了基礎。