鍋爐電除塵系統水力沖灰改氣力輸灰工藝分析

文 / 周國芹 劉雪峰 任恒啟 中國石化集團公司勝利油田發電廠

中國石化集團公司勝利油田發電廠1、2號機的除灰系統原設計為水力除灰,其主要工作流程是將除塵器收集下的粉煤灰按一定比例與水混合后形成漿液,漿液流至一期渣漿池,通過渣漿泵輸送至灰場。水力除灰不僅耗水量大、綜合電耗高,而且灰渣回收利用用途小、價值低。隨著國家“禁實”的開展以及粉煤灰綜合利用技術的不斷開發,粉煤灰做為多種新型建筑材料主要原料和其它材料(如油田鉆井固井),其用途和需求量越來越大,市場供不應求。為此,我廠決定對原設計的水力除灰方式改為氣力輸灰,并實現系統的集中控制。

圖1 改前生產流程

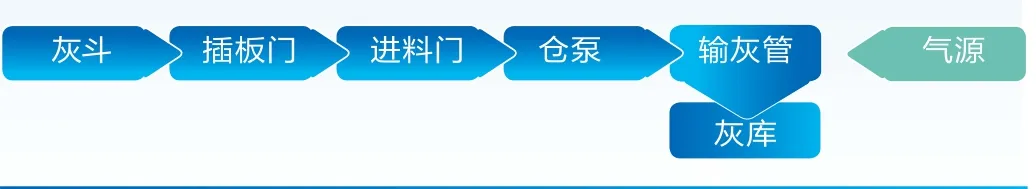

圖2 改后生產流程

1 方案設計與實施

改造的總體方案為:保留目前除塵器的水力除灰系統(見圖1),在此基礎上增裝正壓濃相干除灰系統(見圖2),從而提高粉煤灰總利用量和系統運行的可靠性。

1.1 輸送系統改造

在每臺爐除塵器的各個灰斗下面增裝1套正壓濃相氣力輸灰系統,可根據各個灰斗的設計灰量和實時灰量選擇倉泵容積和輸送能力。

每只倉泵接口工藝布置:灰斗→手動檢修插板閥→電動鎖氣器→電動三通→手動檢修插板閥→氣動進料閥→倉泵→氣動出料閥→灰管→建材廠,制作水泥、空心磚、汽塊磚等。

輸送單元配置:除塵器下倉泵布置可根據1號機除塵器粉煤灰收集情況分別進行設計。其干取灰系統設計2根輸灰管線。

倉泵、閥門等設備:倉泵的容積根據要求與正壓濃相氣力輸送系統出力相匹配。電動三通用于切換干除灰、水除灰方式,電動三通要求能可靠密封,平穩切換。

1.2 儲氣罐改造

系統共需安裝儲氣罐1套,在1號除塵器旁設置1臺輸送用l0m3儲氣罐,用于保證灰斗區空氣壓力的相對平穩,減少空壓機的啟停次數。

1.3 輸灰管道改造

輸灰管道直管道采用普通無縫鋼管,彎頭采用球型彎頭,輸灰管線采DN225mm的厚壁管道。倉泵間輸灰管路采用雙套管技術,提高管路輸灰性能,確保輸灰管路暢通。

1.4 壓縮空氣系統改造

干輸灰系統采用壓縮空氣為輸送載體,且用氣量較大,利用2號鍋爐干除灰改造后預留位置,新增輸灰空壓機和系統控制所需空壓機,系統增容如下:

(1)1臺40m3/min輸灰空壓機,提供干輸灰系統所需輸灰壓縮空氣。配套增加1臺70m3/min微熱再生式干燥器,并相應配置二級過濾器以滿足用氣要求。

(2)2臺10m3/min反吹空壓機,提供2套干輸灰系統氣動閥門驅動控制用氣。配套增加微熱再生式干燥器1臺,并相應配置二級過濾器以滿足用氣要求。

(3)灰庫安裝氣化風系統,為增加粉煤灰流動性,防止灰的板結。安裝2臺灰庫氣化風機。每臺灰庫配備1臺電加熱器,灰庫底部安裝氣化槽。

(4)除塵器灰斗氣化風系統在原有基礎上進行改進,以保證灰斗粉煤灰的流動性。

1.5 控制系統改造

利用2號鍋爐干除灰改造的預留接口,增加控制柜2個、輸灰控制電磁閥箱12個。實現雙機熱備遠程站配置,本除灰控制系統共設3種操作方式:就地手操、遠程手操和自動方式。

1.6 灰庫改造

新建灰庫庫頂安裝1臺小型布袋除塵器(用于排出灰庫內的氣體,降低庫壓,小型袋式除塵器自帶清灰功能)、管路切換閥(負責各電場粉煤灰在灰庫間的調整)、料位計等。庫底安裝給料機、干灰卸料裝置、粉煤灰攪拌裝置和簡易制漿設備1套。

2 效果及意義

氣力輸灰系統是以壓縮空氣作為輸送介質和輸送動力的,物料通過發送設備和輸送管道被輸送到灰庫。輸灰采用正壓濃相輸送系統,能滿足輸送距離的要求,根據輸送距離、輸送量、灰氣比、管道特性等參數確定適合的輸送方式滿足了現場實際應用需要。水力除灰改為氣力輸灰后,節約了沖灰用水,減少了多級水泵(原水泵—沖灰泵——灰漿泵——回收水泵)電耗,提高了利用價值和范圍,杜絕了粉煤灰現場排放造成的二次污染,減少了儲灰場占地和揚塵造成的環境污染及水污染。不僅對電廠降本增效顯著,而且具有巨大的環保和社會效益。

改造后,每年可減少向灰場排放污水104萬m3左右,灰場每年可減少外排污水80萬m3左右,灰場外排污水量得到有效控制,同時大大延長灰場的使用年限,減排效果顯著。并且解決了原電除塵器系統存在的漏灰問題,現場粉煤灰污染問題得到了徹底解決。

為當地各類新型建材(粉煤灰水泥、空心磚、汽塊磚等)提供優質廉價原料的同時,電廠獲得了客觀的賣灰受益。

3 直接效益計算

3.1 賣灰收益

改后年回收原狀灰量達18萬t,按90%綜合利用,即原狀灰年利用量為16.2萬t,每噸原狀灰按當地市場平均售價15元計,一年粉煤灰銷售收入243.8萬元。

3.2 節水收益

1臺爐電除塵除灰耗水160m3/h,按照歷年運行6500h計算,節約用水量為:160m3/h×6500h=104萬m3(扣除原灰水回收量后,實際節水至少80萬m3),按照當地目前每方水2.5元計算,每年節約水費200萬元。