分立器件銅線的鍵合特點及其工藝研究

趙歲花,井海石,楊 凱,王 豐,陳良鋒

(中國電子科技集團公司第四十五研究所,北京,100176)

分立器件是集成電路的一個重要分支,分立器件引線鍵合是其封裝過程中的一個關鍵環節,鍵合質量直接影響產品的可靠性。分立器件引線鍵合材料主要有金線和銅線兩種。金線是分立器件鍵合的傳統材料,近些年,由于金線價格的不斷提高以及半導體封裝成本控制的要求,使得半導體制造商轉而尋找一種新型材料替代金線。銅線因其低成本和相對金線更優的電、熱性能而受到大多數半導體封裝廠商的關注,目前已在分立器件的封裝中廣泛使用[1]。但是,由于銅線鍵合使用和研發時間相對較短,對其鍵合工藝缺乏系統的研究,且實際生產中銅線產品的合格率、產品生產效率要低于金線,許多鍵合質量問題亟待解決。因此,研究分立器件銅線鍵合的特點和工藝具有重要意義。本文對銅線鍵合的優缺點、分立器件的結構特點進行了系統的分析,根據分析結果,并結合具體的實驗,給出了鍵合工藝設置對分立器件銅線鍵合過程的影響,該研究對提高分立器件產品質量、可靠性和生產效率具有重要意義。

1 銅線鍵合優勢及常見問題

1.1 銅線鍵合的優勢

銅線相比于金線具有以下鍵合優勢[2-4]:

(1)更低的電阻率和更好的導電性。相同條件下銅線功率損耗小,相同線徑時銅線可通過更大的電流。

(2)更好的導熱性。芯片散熱是芯片設計考慮的一個重要方面,銅線導熱性優于金線,有利于芯片散熱。

(3)更慢的金屬間化合物生長速率。金屬間化合物導電性差,硬度高,其存在影響鍵合電路的可靠性,應控制其生長。研究發現銅鋁金屬間化合物比金鋁金屬間化合物的生長要慢得多[5]。

1.2 銅線鍵合常見問題

(1)氧化問題。銅的金屬活性大于金,在鍵合過程中易發生氧化。銅線氧化表現在兩個方面:一、銅線在空氣中易發生氧化。二、銅線燒球及焊接過程中在高溫下發生氧化。氧化會導致不粘、虛焊等各種鍵合問題,需要保護氣體進行保護。目前常用的保護氣體是氮氫氣(5%H2和95%N2),也有個別廠家選用氮氣作為保護氣體,但效果不如氮氫氣。

(2)銅線鍵合易出現彈坑。由于銅線硬度較大,相比金線需要更大的鍵合壓力和超聲能量,容易造成焊盤下硅襯底受損,形成彈坑[5,6]。

2 分立器件框架的結構特點

分立器件被廣泛應用到消費電子、計算機及外設、網絡通訊、汽車電子、LED顯示屏等領域,包括半導體二極管、半導體三極管、特種器件及傳感器等。分立器件引線框架的結構特點決定了分立器件的鍵合特點。

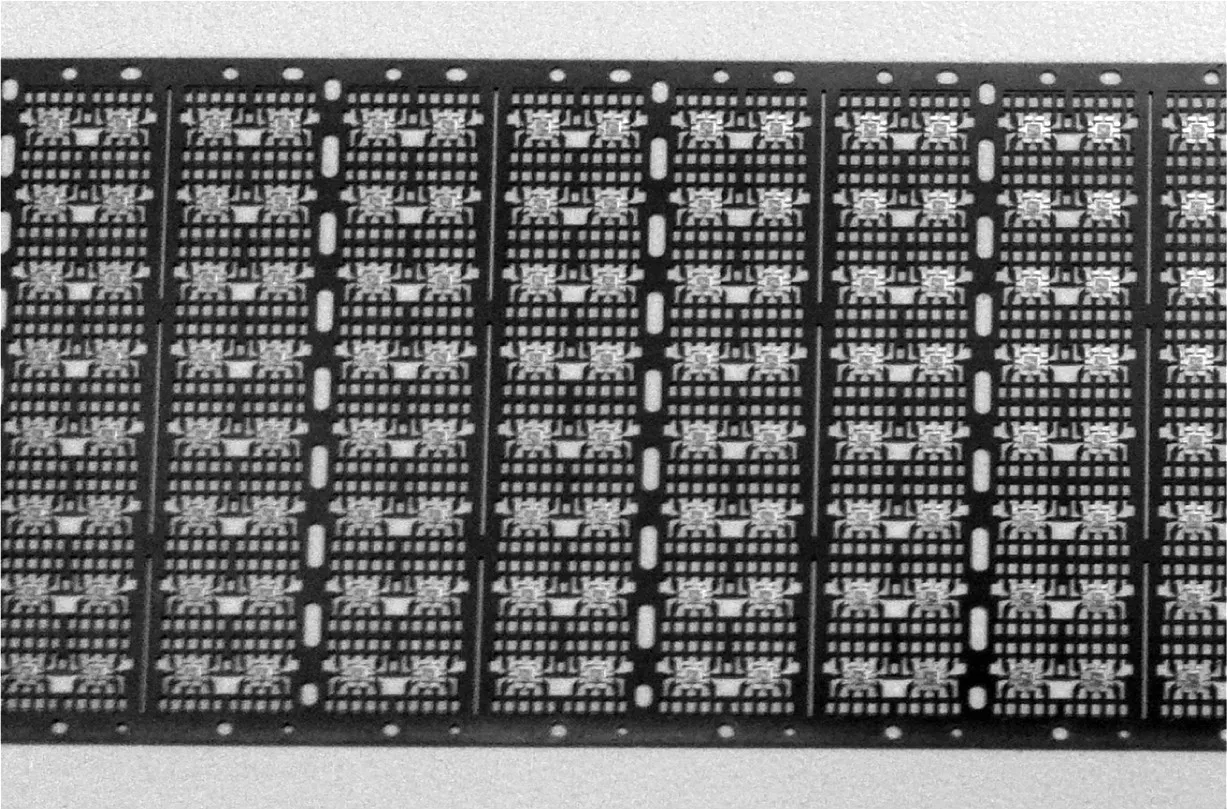

首先,分立器件引線框架多為鏤空結構,致使壓板吸真空無法達到應有的效果,框架不能完全貼緊壓板。圖1為某種分立器件的引線框架。

圖1 某種分立器件的引線框架

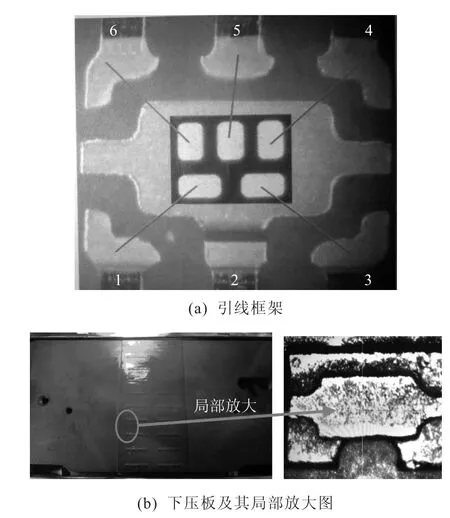

其次,分立器件引線框架的管腳和芯片處多有下凹或凸起,其壓板往往配合引線框架形狀設計出對應的凹槽和凸臺。圖2中(a)為某分立器件框架細節圖,圖中芯片處可見明顯凸起。圖(b)為與之對應的壓板圖示,從右側的局部放大圖中可以看到與芯片凸起對應的凸臺。分立器件的這種結構要求在鍵合時必須保證框架與壓板對應位置配合良好,但是,由于加工制造誤差和材料熱膨脹系數等原因,有時引線框架與壓板在鍵合溫度下無法實現良好的配合。圖3中引線框架與下壓板配合不好,導致藍色圈中的管腳懸空。

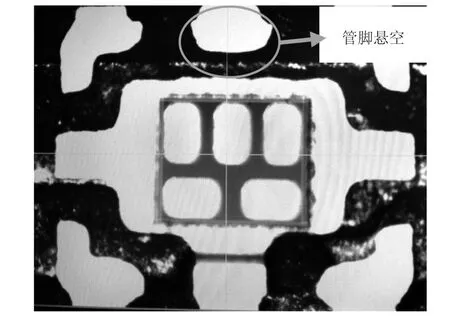

分立器件引線框架的結構特點使得鍵合時焊點容易出現浮動,進而導致一系列鍵合問題出現。對于第一焊點,會造成不粘、大扁球、大小球及偏心球等情況出現;對于第二焊點,則會造成斷線、短尾及不粘等情況增多。此外,浮動還會造成焊線狀態不穩定,設備停機率高等情況,給操作人員也帶來一定麻煩。圖4給出了框架浮動引起的第一焊點不良的幾種情況。

3 分立器件銅線鍵合工藝控制

圖2 分立器件框架及壓板圖

圖3 框架與壓板配合不良

圖4 框架浮動引起的第一焊點不良

鍵合工藝控制對產品鍵合質量和可靠性有重要影響,對于分立器件的銅線鍵合,需要同時兼顧分立器件框架的結構特點及銅線鍵合性能。不合適的鍵合工藝設置會導致諸多鍵合問題出現,造成產品廢品率偏高和設備停機率增加。鍵合工藝控制主要包括兩個方面,即工藝條件和工藝參數。

3.1 工藝條件控制

分立器件銅線鍵合的工藝條件包括燒球和焊線保護氣體流量大小、壓板與引線框架的配合狀態、鍵合溫度等。

3.1.1 保護氣體流量控制

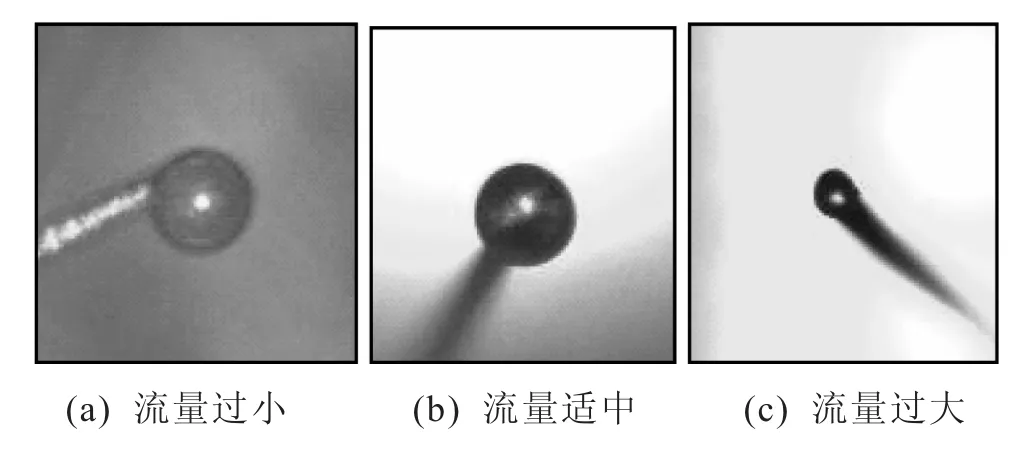

銅線氧化不僅造成鍵合困難,而且由于氧化物電阻較大,會嚴重降低產品的電性能,必須有效地避免。保護氣體可以有效防止燒球及焊線過程中的銅線氧化,但是,在使用過程中需要嚴格控制好保護氣體流量。保護氣體流量過小時銅線會因保護不夠發生氧化,進而導致:一、燒球時球體嚴重氧化、出現大小球及偏心球;二、氧化造成銅球硬度過大,在焊接時導致第一焊點不粘和虛焊;三、焊線過程中銅線氧化導致焊點不粘和虛焊。保護氣體流量并非越大越好,保護氣體流量過大首先會造成成本浪費,同時,過大的氣流量還會導致燒球不成功。

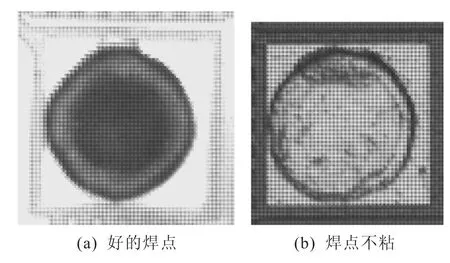

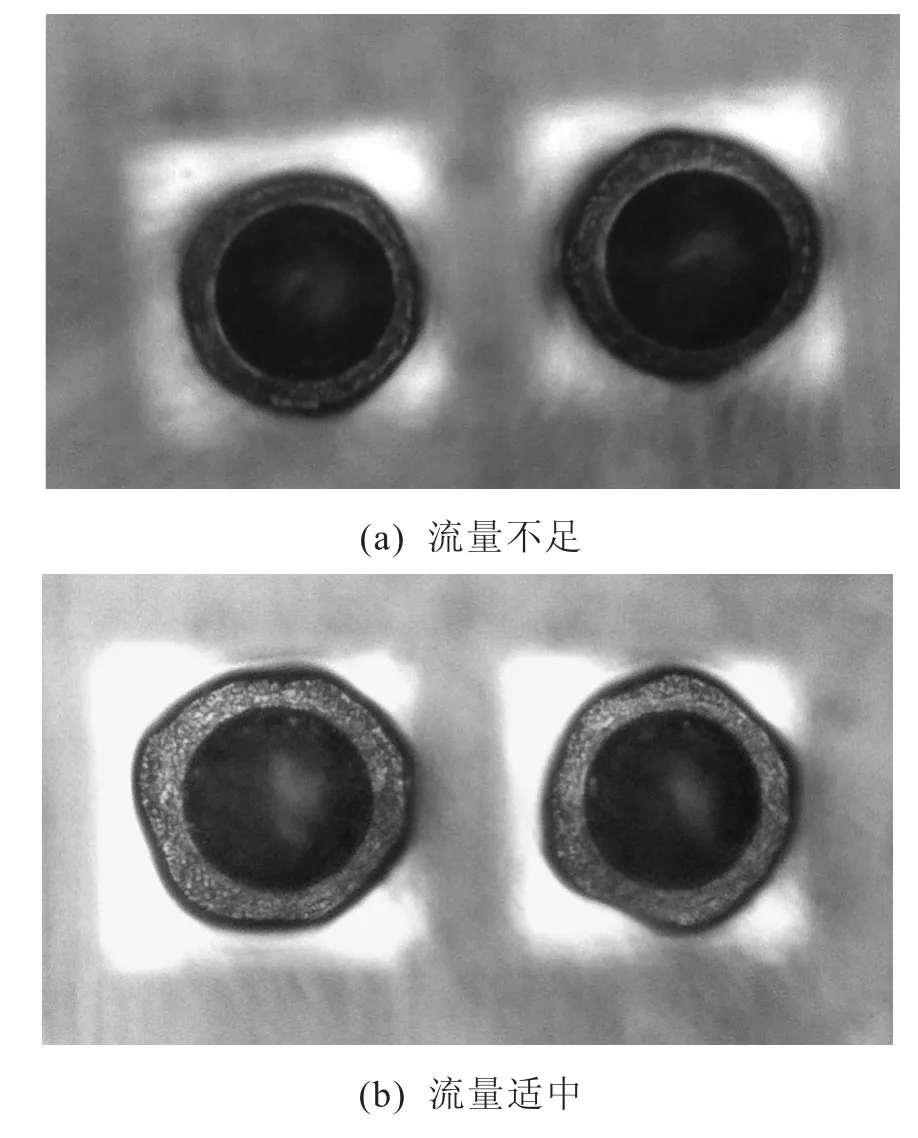

目前,銅線鍵合設備一般安裝兩路保護氣體,即燒球保護氣和焊線過程保護氣。圖5給出了燒球保護氣體流量不同時的燒球結果。圖5中(a)中球體因保護不足而氧化,球體表面顏色發烏;(b)球體保護充分,整個球體色澤明亮;(c)為因氣流量過大而燒小球的情況。圖6給出了焊線過程中保護氣體流量不同時球焊點的狀況,圖6中(a)中球焊點因氧化而呈暗紅色;(b)球焊點表面未發生氧化,色澤明亮。

3.1.2 壓板與框架的配合狀態

圖5 燒球保護氣體流量不同時的燒球結果

圖6 焊線過程保護氣流量不同時的球焊點

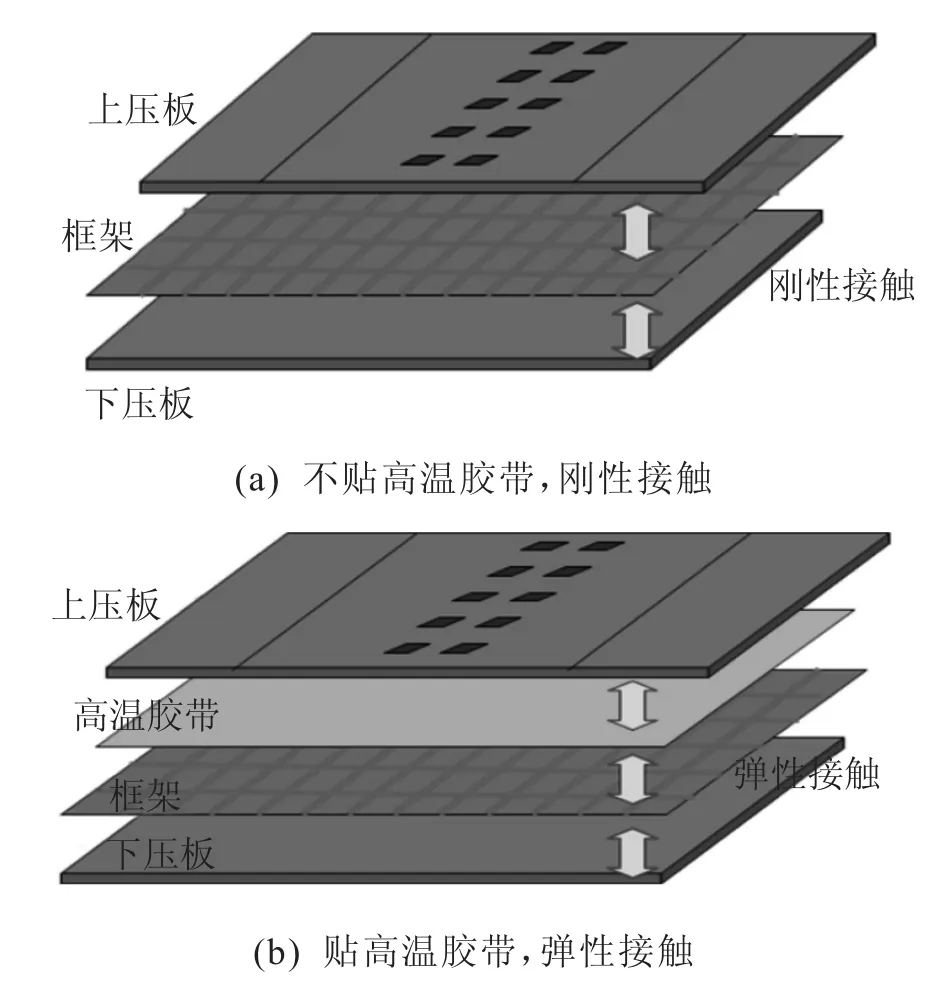

分立器件框架的結構特點決定了分立器件在焊接時框架易出現浮動,引發各種焊接問題。通過貼高溫膠帶可以使壓板和引線框架實現很好的配合,從而解決以上問題。

壓板與框架的接觸屬于剛性接觸,剛性接觸無法保證框架與壓板每個部位都接觸良好。此外,壓板下壓力有時會造成壓板變形,使壓板與框架接觸情況變差。高溫膠帶作為一種彈性介質,可將壓板與框架的剛性接觸轉變為彈性接觸,從而保證二者接觸良好。圖7為壓板與框架配合的示意圖。

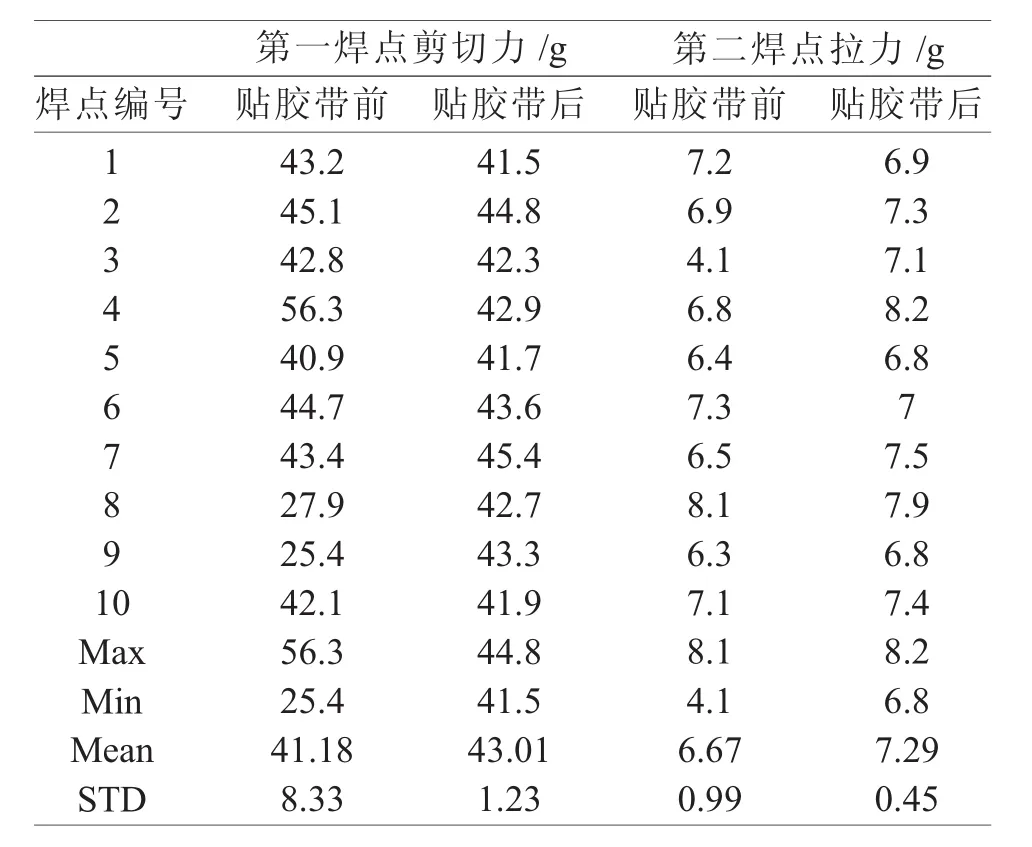

貼高溫膠帶還可以提高焊點的一致性。表1為某材料第一焊點剪切力、第二焊點拉力的測量結果,從表中可以看出,貼膠帶后焊點的一致性變好。

3.1.3 鍵合溫度

圖7 壓板與框架的配合

表1 貼高溫膠帶前后第一焊點剪切力、第二焊點拉力測量結果(22.86 μm 銅線)。

鍵合溫度對鍵合后焊點粘結的好壞有一定影響。通常分立器件的鍵合溫度控制在150~350℃之間。溫度過低會因鍵合能量不夠造成焊點不粘等問題;溫度過高則加重焊點的氧化或引起其他問題。

3.2 工藝參數控制

分立器件銅線鍵合工藝參數設置需要考慮到其自身的特點。

3.2.1 第一焊點工藝參數設定

鍵合壓力和超聲能量:鍵合壓力和超聲能量一般配合使用。分立器件銅線鍵合一般采用大鍵合壓力和小超聲能量相配合的方式。采用此種配合方式主要因為:一、大的超聲能量容易使芯片表面出現彈坑,損壞芯片;二、鍵合壓力過小時無法保證焊點壓實,容易造成大扁球和不粘狀況的出現,使焊線狀態不穩定。

鍵合時間:銅線需要比金線更長的鍵合時間,以保證焊線的穩定性。

接觸超聲能量:銅線鍵合第一焊點的接觸超聲能量一般需要設置較大值,這與銅線硬度和容易氧化有很大關系。該參數主要用于清潔材料表面氧化物和其他污染物以提高焊點粘結力。

研磨:對于一些難鍵合的材料,需要加碾磨來提高其粘結力。

3.2.2 第二焊點工藝參數設定

第二焊點工藝參數設置不合適會造成斷線較多,留尾不一致,不粘等狀況,這些狀況在影響生產效率的同時還會對第一焊點造成影響。

鍵合壓力與超聲能量:一般采用大鍵合壓力與小超聲能量相配合的方式,需要具體情況具體對待。此參數設置不僅要保證焊點粘結良好,還要保證留尾長度的一致性。因為尾長不一致時會影響第一焊點燒球。

線尾長度:線尾長度設置最好保證燒球后球頂部到劈刀尖有0.5~1倍線徑的間距。線尾過短時,燒球會縮到劈刀頭部的楔形部位,造成燒球不完全,而且由于保護氣體無法覆蓋球體上半部而造成球上半部表面氧化。

4 結 論

分立器件銅線鍵合時需要考慮分立器件自身的結構特點,只有根據分立器件自身的結構特點,選用適當的工藝條件和工藝參數,才能盡可能避免焊接過程中出現的各種問題,得到較好的產品質量和可靠性,進而提高產品生產率及設備、人員效率。因此,研究分立器件銅線鍵合工藝具有重要的意義。

[1] 韓幸倩,黃秋萍.銅線鍵合優勢和工藝優化[J].電子與封裝,2011,11(6):1-3.

[2] 陳宏仕.新型銅線鍵合技術[J].名企產品推介,2007,9(5):73-75.

[3] 王彩媛,孫榮祿.芯片封裝中銅線鍵合技術的研究進展[J].材料導報.2009,23(14):206-209.

[4] Tan C W,Daud A R.Bond pad cratering study by reliability tests[J].J Mater Sci,2002,13:309.

[5] 范象泉,錢開友,王德峻,等.IC鍵合銅線材料的顯微力學性能研究[J].電子元件與材料,2010,29(4):61-64.

[6] WeiT,Daud A.Cratering on thermosonic copperwire ball bonding[J].J Mater Eng Perform,2002,11(3):283-287.