工件臺方鏡輕量化結構的拓撲優化設計

劉 育,胡 月,吳 飛

(上海微電子裝備有限公司,上海 201203)

光刻技術在經歷了接觸式-接近式-掃描投影式-分步重復式的幾個重大技術發展階段后,目前已轉向步進掃描式光刻機的研究[1]。光刻機超精密工件臺是光刻機的核心單元之一,其運動精度直接影響光刻機的分辨率,速度和加速度直接影響光刻機的產率[2~4]。隨著MEMS技術的發展,精密工件臺應用范圍越來越廣,定位精度及速度要求越來越高[5]。方鏡作為工件臺的核心零件,承載著硅片,同時安裝了標記及能量測量傳感器、零位傳感器、垂向測量傳感器以及干涉儀反射鏡(包括平面鏡和45°棱鏡)。方鏡的高模態為工件臺的控制精度提供有力保障,方鏡的輕量化為工件臺的高加速度及高速度提供支持。為此,開展對方鏡的輕量化研究具有重要意義。

結構拓撲優化在工程結構設計的初始階段為設計者提供一個概念性設計,使結構在布局上采用最優方案,與截面優化和形狀優化相比能取得更大的經濟效益,已經在汽車、精密加工設備以及微機構等領域廣泛研究及應用[6~8]。其主要思想是把尋求結構的最優拓撲問題轉化為在給定的設計區域內尋求材料的最佳分布問題,探討結構構件的相互聯結拓撲形式,使結構能在滿足有關響應等約束條件下使結構的某種性能指標達到最優。

本文從材料的選擇以及背面的輕量化形式完成方鏡輕量化的最佳拓撲結構形式,克服了傳統參數化設計的局限性。

1 方鏡材料選擇

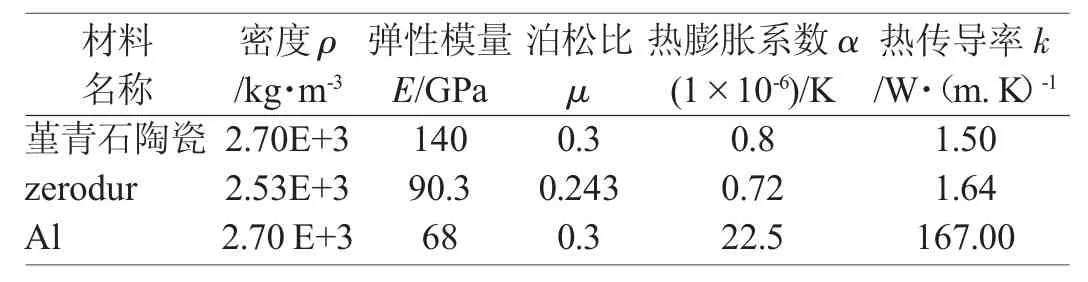

對于工件臺的方鏡來說,其模態及輕量化要求非常高,同時在空間應用中,方鏡所受的熱載荷是受內部及外部熱流的影響而不斷變化的,因此對于熱特性的要求較高。堇青石陶瓷作為新型的加工材料,由于其優異的結構、力學性能,得到廣泛的應用。從表1中可以看出堇青石陶瓷材料具有較高比剛度,較好的熱穩定性,與其他常用材料相比具有明顯的優勢。經過綜合考慮,本文中方鏡的材料選用堇青石陶瓷。

表1 常用方鏡材料的性能

2 拓撲優化理論基礎

2.1 基本理論

拓撲優化是一種數學方法,能在給定的空間結構中生成優化的形狀及材料分布,其目的在于用最少的材料得到結構的最佳性能。常見的連續體拓撲結構優化方法主要有均勻化法、變厚度法和變密度法。變密度法是一種比較流行的力學建模方式,與采用尺寸變量相比,它更能反映拓撲優化的本質特征。所以本文采用變密度法進行優化。

變密度法是連續體拓撲優化的常用方法,屬于材料描述方式。該方法的基本思想是引入一種假想的密度,即0-1的可變材料,指定每個有限單元的密度相同,并以每個單元的相對密度為設計變量,這樣結構拓撲優化問題被轉換為材料的最優分布問題。當單元相對密度z=0時,表示該單元無材料,單元應刪除;當單元相對密度z=1時,表示該單元有材料,應保留或增加該單元。其中應用得比較多的模型是SIMP(Solid Isotropic Microstructure with Penalization)法,其材料模型為:

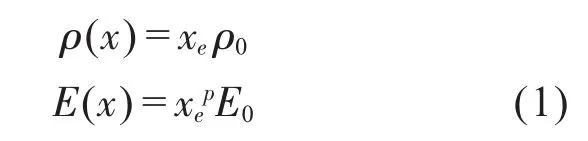

式中:xe為每個單元的相對密度,ρ(x)為拓撲優化設計變量,ρ0為設計區域每個單元的固有密度,E(x)為優化后的彈性模量,E0為初始彈性模量,p為懲罰因子[9]。

2.2 拓撲優化的SIMP模型

拓撲優化的SIMP方法假設材料密度在單元內是常數并以其為設計變量,而材料特性用單元密度的指數函數來模擬。相對密度的指數函數關系,簡化了計算求解過程,優化過程中以單元設計變量的大小決定單元取舍,在消除棋盤格現象和數值穩定性方面有了很大的提高。結構設計中經常以剛度最大化或應變能最小作為優化的目標函數,以結構整體的體積約束為優化的約束條件,可以轉化為給定結構剛度約束下以體積最小為目標函數,基于SIMP方法的連續體結構拓撲優化模型為:

式中,目標函數定義為結構總體積V,Vj為優化后的單元體積,x為設計變量,xj為單元設計變量,C(x)為結構的總體柔度,C*為結構的總體柔度約束,U為位移列陣,K為結構總體剛度矩陣,F為力向量,xmin為單元設計變量下限(引入密度xmin的目的是防止單元剛度矩陣奇異)。p為懲罰因子,n為結構離散單元總數。

3 方鏡拓撲優化模型求解

3.1 方鏡模型

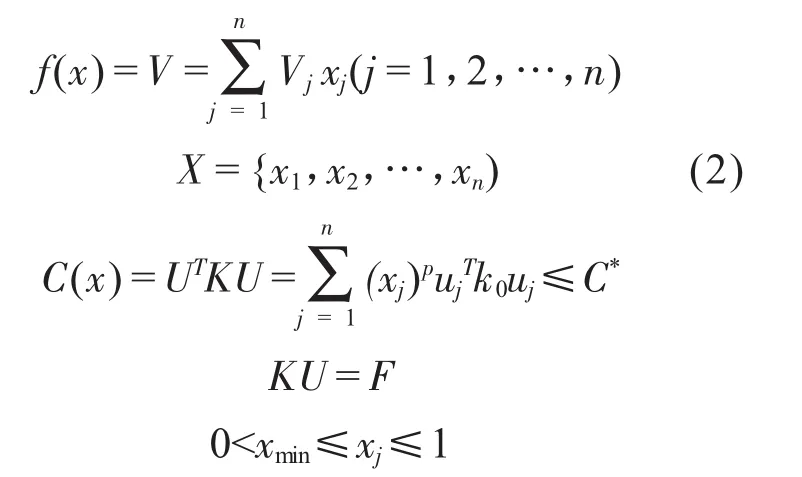

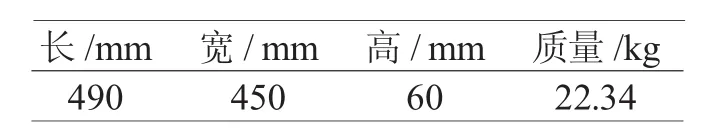

工件臺的方鏡輕量化前的實體模型如圖1,外形幾何參數及質量如表2,材料為堇青石陶瓷。

圖1 方鏡實體模型

表2 實體方鏡外形幾何參數及質量

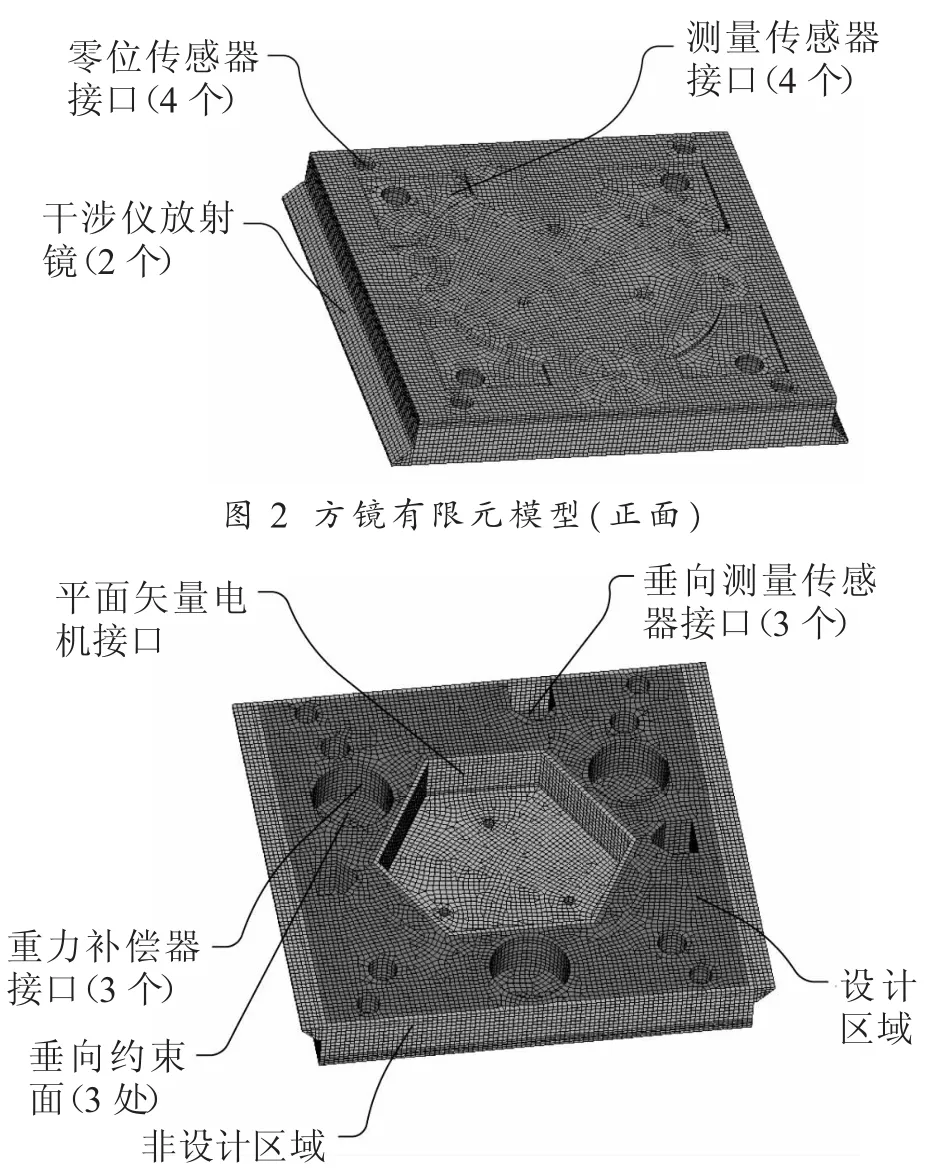

方鏡有限元模型如圖2及圖3所示,方鏡正面包括2個干涉儀放射鏡、4個零位傳感器及4個測量傳感器接口。背面包括平面矢量電機接口、3個重力補償器及3個垂向測量傳感器接口。定義垂向方向為方鏡正面上表面的法向。

圖3 方鏡有限元模型(背面)

在工作工況時,方鏡采用背面三點支撐,由背面的3個重力補償器支撐提供支撐及約束(單個約束10 000 N/mm)。

本次拓撲優化主要針對背面,模型設計區域和非設計區域定義情況如圖3所示,設計區域為方鏡背面,同時為保證方鏡的整體性及平面矢量電機接口具有一定的壁厚,所以將方鏡外形四周(厚5 mm)及正面(厚8 mm),以及平面矢量電機接口四周(厚5 mm)等區域排除在設計區域以外。

方鏡拓撲優化以最小化結構體積(質量)為目標,結構第1階固有頻率700 Hz為約束條件。

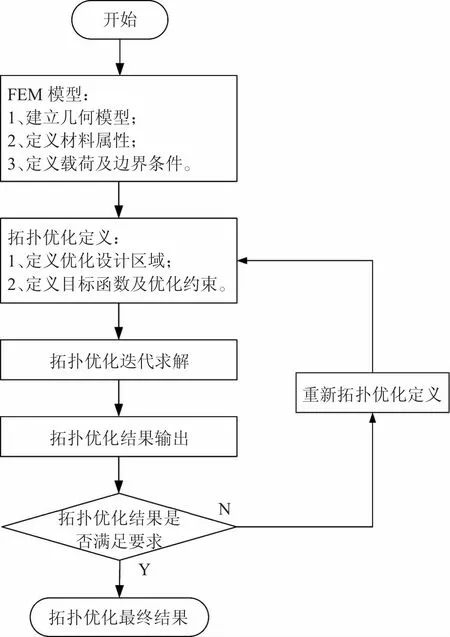

3.2 拓撲優化及應用

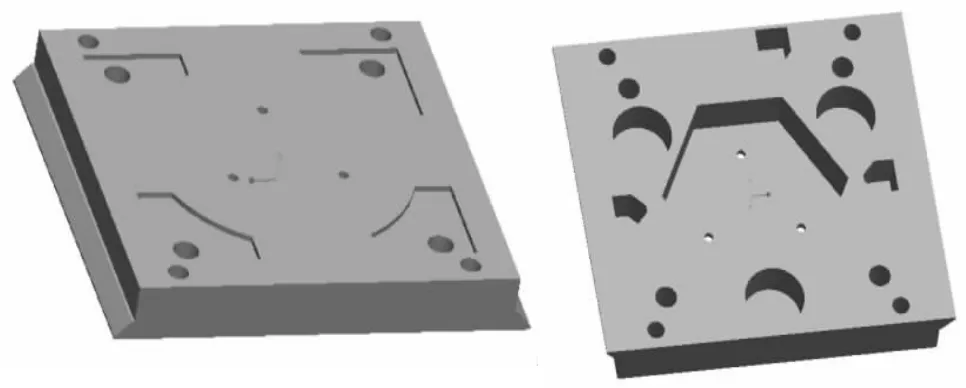

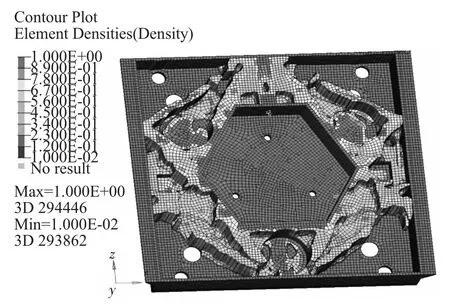

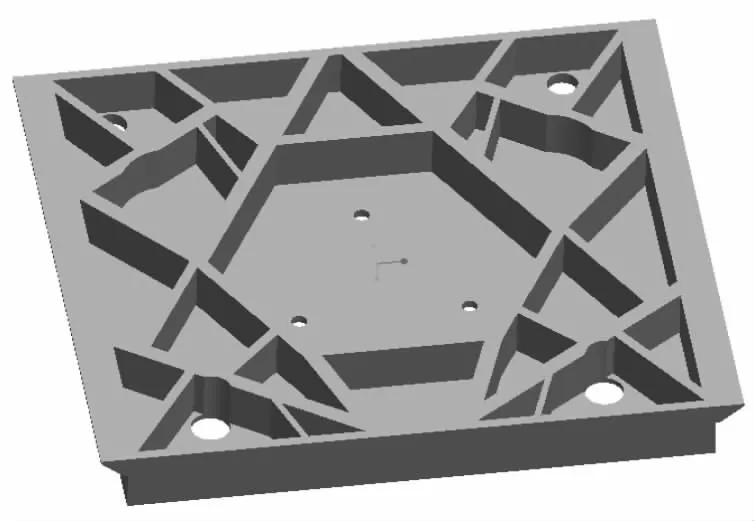

采用OptiStruct優化軟件,對方鏡進行連續體拓撲優化,流程如圖4所示。經過迭代分析計算,得到了方鏡最終拓撲結構形式。優化后的輕量化結構形式如圖5所示,拓撲優化得到的輕量化結構形式制造加工工藝性較差,并不能直接應用于工程,需要根據要求將輕量化結構形式轉換為符合制造加工工藝性的加強筋結構形式,最終模型如圖6所示。

圖4 拓撲優化流程圖

圖5 拓撲優化結果

3.3 優化結果及對比

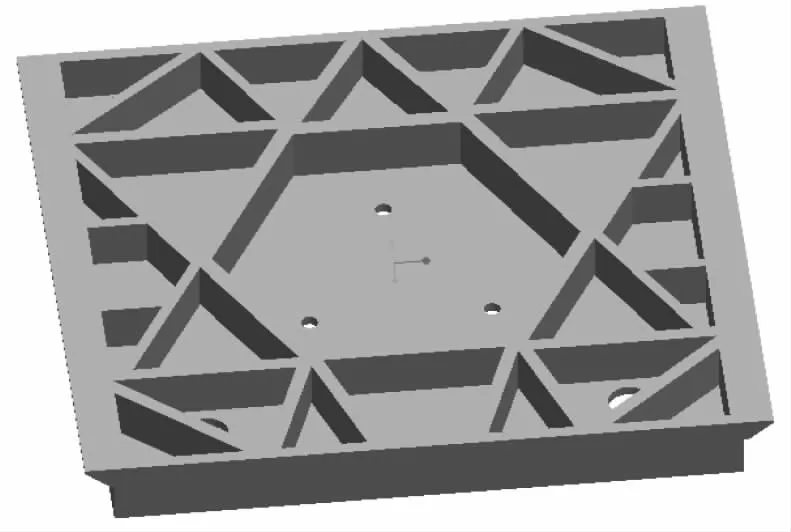

為對比優化結果的模態和輕量化,將方鏡拓撲優化后的最終模型與常規結構的初始模型(圖7)進行仿真分析比較。常規結構的初始模型采用了三角形輕量化孔,較正方形等輕量化孔的剛度要好,同時也能達到相當高的輕量化率。

圖6 拓撲優化后的最終模型

圖7 常規結構的初始模型

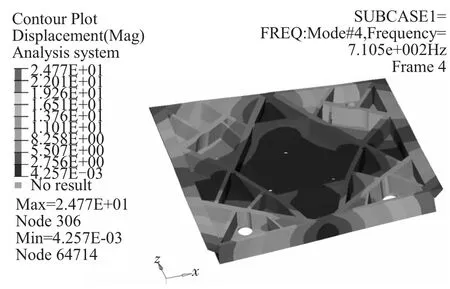

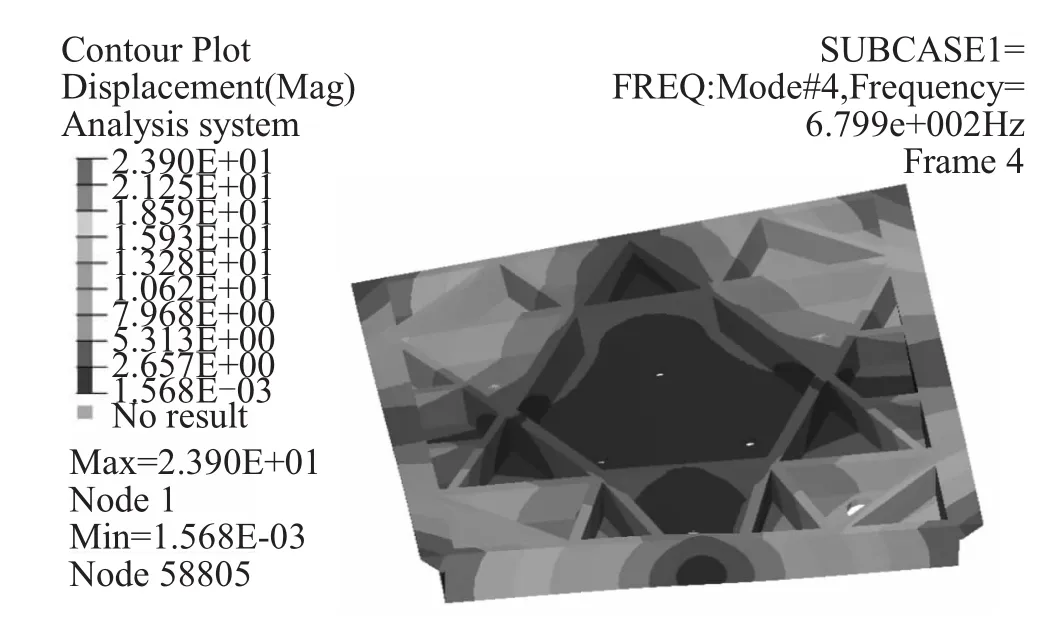

在工作工況時,方鏡背面的3個重力補償器約束(單個約束10 000 N/mm)下,對兩模型進行對比仿真計算得到結構第1階模態振型圖,如圖8及圖9所示。

圖8 拓撲優化后最終模型的結構第1階模態振型圖

拓撲優化方式和常規結構方式的方鏡模型的結構第1階模態和輕量化率的對比結果列于表3。由表中可看出,拓撲優化方式與常規結構方式相比,結構第1階模態優化后為710.5 Hz,提高+4.5%。同時,在輕量化率上也有優勢,提高+8.2%。因此,拓撲優化的結果要優于常規結構方式。

圖9 常規結構初始模型的結構第1階模態振型圖

表3 拓撲優化與常規結構方式的結果對比

4 結 論

方鏡結構設計是工件臺研制過程中的關鍵技術之一。為提高方鏡的結構模態,最大限度的降低方鏡質量,應當在設計過程中充分考慮其材料的選擇以及輕量化結構形式的選擇。本文重點對方鏡背面輕量化形式進行了拓撲優化,并進行設計與分析。分析結果表明:拓撲優化后的方鏡在提高結構模態的同時,又保證了很高的輕量化率,體現出了拓撲優化作為科學的指導方法,在工件臺結構設計過程中具有重要的實際應用價值。

[1] 彭祎帆,袁波,曹向群.光刻機技術現狀及發展趨勢[J].光學儀器,2010,32(4):80-85.

[2] 姚漢民,胡松,邢廷文.光學投影曝光微納加工技術[M].北京:北京工業大學出版社,2006:130-135.

[3] 鄧習樹,吳運新,楊輔強,等.用于光刻機模擬運動的精密工件臺宏動定位系統研制[J].電子工業專用設備,2007,36(2):39-43.

[4] 袁瓊雁,王向朝.國際主流光刻機研發的最新進展[J].激光與光電子學進展,2007,44(1):57-64.

[5] 宋文榮,于國飛,王延風,等.六維磁懸浮納米級精密工件臺的研究[J].微細加工技術,2003,(1):15-21.

[6] 潘鋒,朱平,孟瑾.微型貨車車架的拓撲優化設計[J].機械設計與研究,2008,24(2):87-90.

[7] 饒柳生,侯亮,潘勇軍.基于拓撲優化的機床立柱筋板改進[J].機械設計與研究,2010,26(1):87-92.

[8] 褚金奎,郝秀春,王立鼎.拓撲優化方法的研究現狀及在微機構設計中的應用[J].微納電子技術,2003,(8):87-91.

[9] 彭禹,郝志勇.基于動力學仿真的零件拓撲優化方法研究[J].中國機械工程,2007,18(8):975-978.