提高圈流磨礦渣微粉質(zhì)量的技術(shù)措施

解少紅 賈保栓 張日華

1河南建筑材料研究設(shè)計院有限責任公司(450002) 2濟源國泰微粉科技有限公司(459000)3洛陽理工學院(471023)

0 引言

濟源國泰微粉科技有限公司是濟源鋼鐵公司的下屬企業(yè),是我省目前從事礦渣微粉生產(chǎn)規(guī)模較大的企業(yè)。現(xiàn)有3條φ3.2 m×13 m圈流生產(chǎn)線,其中一條配有輥壓機預粉磨系統(tǒng),年產(chǎn)S95、S75礦渣微粉70余萬噸,產(chǎn)品主要銷往鄭州、洛陽等城市的混凝土攪拌站和水泥廠,為提高當?shù)鼗炷临|(zhì)量提供了技術(shù)保障。其中2號線與1號線比較,產(chǎn)量低1.0 t/h 左右,產(chǎn)品細度(45 μm)相差不大,但比表面積卻偏低。

1 現(xiàn)狀

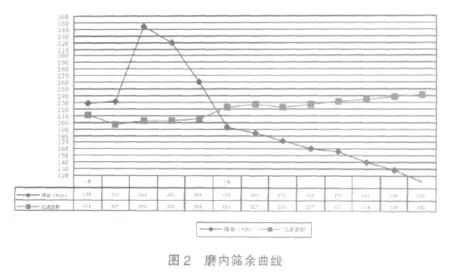

2號線生產(chǎn)工藝流程見圖1,主要設(shè)備性能見表1,磨機內(nèi)部結(jié)構(gòu)及相關(guān)參數(shù)見表2,磨內(nèi)篩余曲線見圖2。主要工藝參數(shù)∶礦渣入磨粒度≤5 mm,水分≤1.5%,物料磨內(nèi)停留時間25 min,出磨混合料45 μm 篩余 12.0%±1.5%,比表面積(225±15) kg/m2,成品 45 μm 篩余 0.8%~1.5%,比表面積 370~390 kg/m2,回粉(粗粉)料 45 μm 篩余 17.0%±1.5%,比表面積(188±15) kg/m2,產(chǎn)量(26±0.5) t/h。主要表現(xiàn)的問題∶生產(chǎn)線上,系統(tǒng)的循環(huán)負荷偏大且不穩(wěn)定,一般達到150%以上,經(jīng)常出現(xiàn)堵塞回粉輸送設(shè)備的現(xiàn)象;在產(chǎn)品上與1號磨比較∶45 μm篩余相差不大,有時甚至更小,但比表面積總是低30~50 kg/m2,而且難以達到400 kg/m2以上,通過檢測機構(gòu)顆粒級配分析顯示,產(chǎn)品中3~10 μm的顆粒比例偏低,嚴重制約了礦渣微粉的等級。

2 存在問題分析

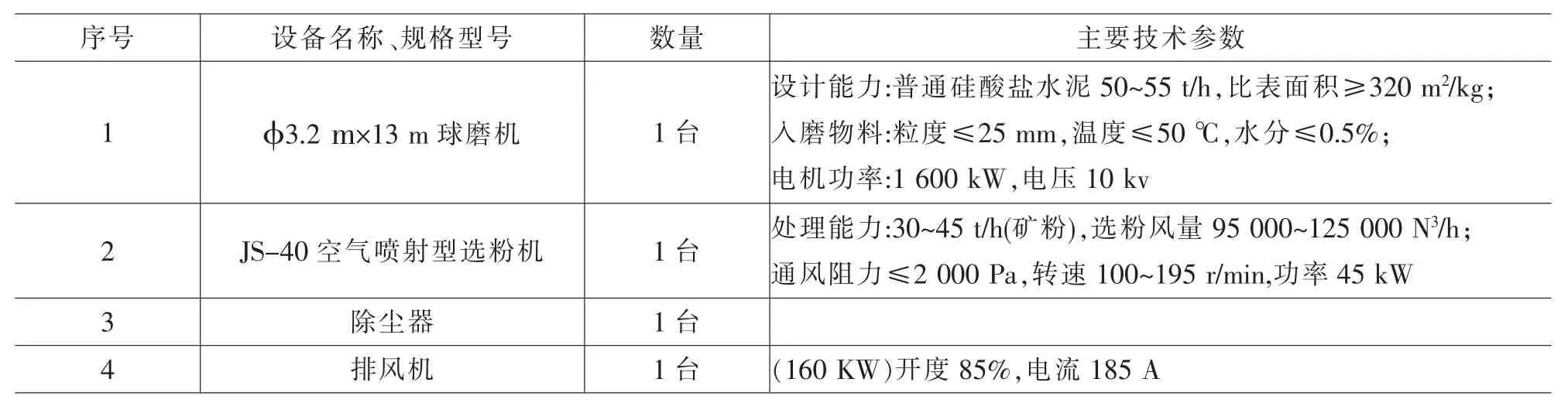

表1 礦渣微粉粉磨系統(tǒng)主要設(shè)備一覽表

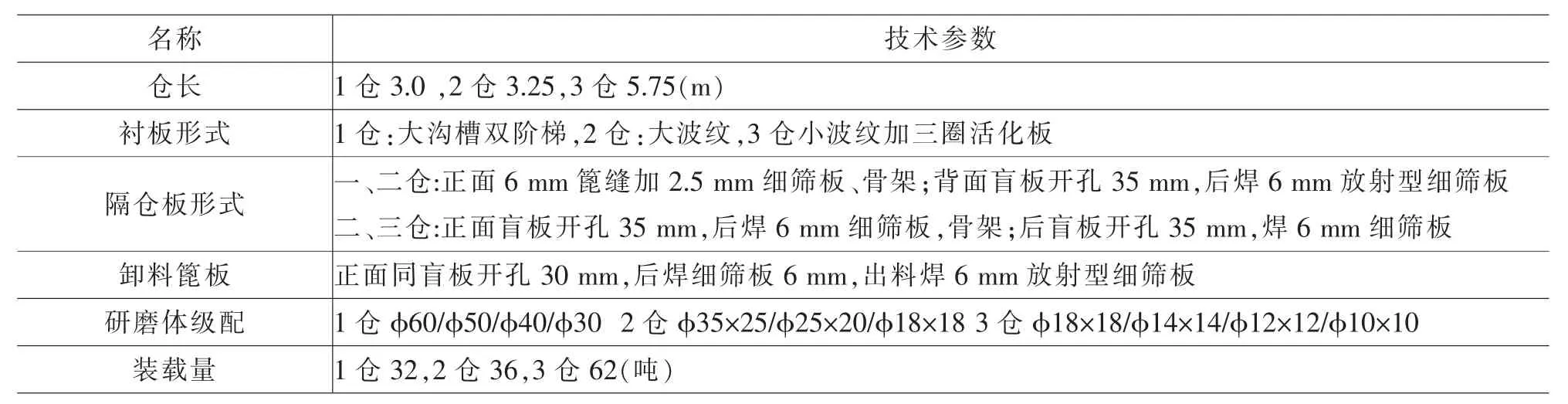

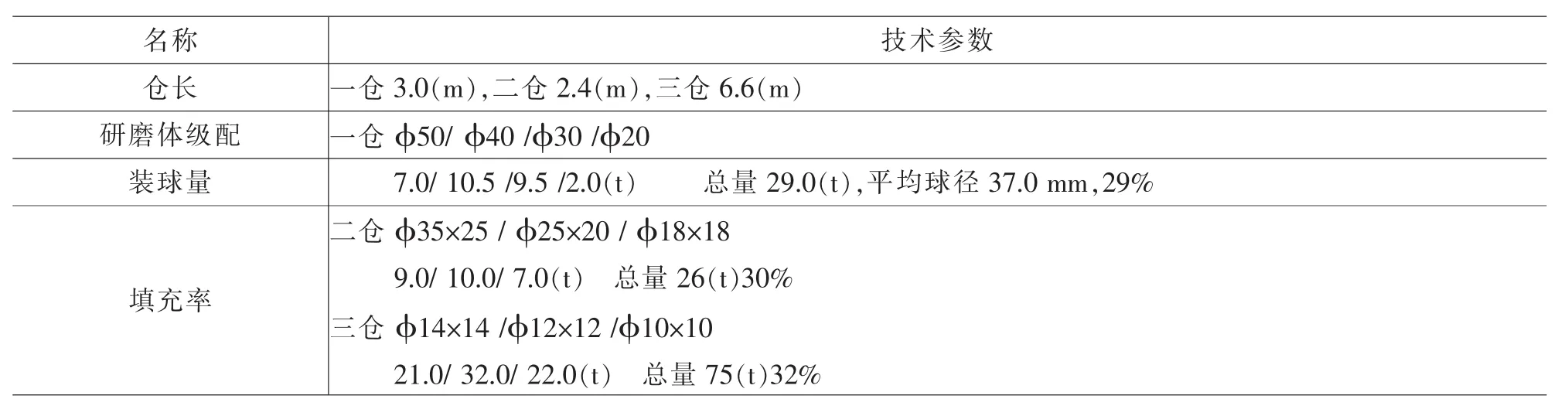

表2 φ3.2 m×13 m磨機內(nèi)部有關(guān)技術(shù)參數(shù)

礦渣與水泥相比,入磨粒度小,易磨性差(約為熟料的0.7左右),而產(chǎn)品的比表面積一般比水泥高50 kg/m2以上,因此在工藝流程、設(shè)備選型以及工藝參數(shù)的確定等方面與粉磨水泥有所區(qū)別。從礦渣微粉的活性分析,要求礦渣微粉5 μm以下的顆粒含量較高,這就要求在粉磨過程中微粉量要達到一定比例。同時從生產(chǎn)角度分析,采用圈流生產(chǎn),對系統(tǒng)的選粉設(shè)備要求較高。

通過圖1及表1、2可以看出,該系統(tǒng)粉磨礦渣微粉是合理與先進的,主要設(shè)備選型(特別是選粉機)及磨機內(nèi)部結(jié)構(gòu)(襯板、隔倉板等)都比較合理,適合礦渣微粉粉磨。但其他技術(shù)參數(shù)就存在問題,主要表現(xiàn)在:磨機本身的各倉長度、研磨體級配以及填充率等;系統(tǒng)則表現(xiàn)為出磨比表面積、循環(huán)負荷等方面。從圖2可以看出,從進料口到出料口,45 μm的篩余變化還是比較大的,但比表面積的變化卻不大,特別是第三倉。由此不難分析,該系統(tǒng)比表面積偏低的原因,主要是磨內(nèi)(三倉)研磨能力不夠,出磨物料中粒徑5 μm以下的顆粒含量不高,大多數(shù)粒徑可能集中在20~30 μm之間。

產(chǎn)生上述情況的原因是多方面的,僅從該系統(tǒng)本身分析,主要表現(xiàn)在∶1)磨內(nèi)鋼球級配不合理,雖然平均球徑不大,但大直徑的球偏多,產(chǎn)生進入二倉物料粒徑偏大現(xiàn)象。2)三個倉的長度分配不合理,影響破碎與研磨能力的平衡,特別是三倉磨的過渡倉。3)作為圈流磨,粉磨比表面積較高的料,出磨比表面積應(yīng)控制合理范圍,循環(huán)負荷如果偏大,磨內(nèi)物料流速高,產(chǎn)生比表面積偏低現(xiàn)象。

表3 φ3.2 m×13 m磨機內(nèi)部(改造后)有關(guān)技術(shù)參數(shù)

3 技術(shù)措施

影響磨機粉磨效率的因素很多,主要表現(xiàn)為機械與工藝兩個方面,其中機械方面有磨機的內(nèi)部結(jié)構(gòu),系統(tǒng)設(shè)備的選型與配置;工藝方面有研磨體級配、磨內(nèi)球料比、出磨物料的細度(比表面積)的控制、系統(tǒng)的循環(huán)負荷等。

要解決礦渣微粉篩余(45 μm)不大,但比表面積偏小的問題,必須解決磨機的研磨能力和相應(yīng)的循環(huán)負荷,也就是要保證出磨的混合料保持一定的比表面積和相應(yīng)的粒徑5 μm以下的顆粒含量。為此要解決磨機內(nèi)部結(jié)構(gòu)(倉長、研磨體級配),提高研磨能力,保證出磨混合料的比表面積,使循環(huán)負荷降到100%以下。采取主要技術(shù)措施∶

1)調(diào)整磨機各倉長度。針對粉磨礦渣微粉,現(xiàn)在磨機各倉長度不是很合理,主要表現(xiàn)在二、三倉長度比例上,現(xiàn)在的二倉長度偏大。在圈流系統(tǒng)中,二倉為過渡倉,相應(yīng)的研磨體較大,對粉磨微粉,特別是對增加粒徑5 μm左右的顆粒不利。因此需要調(diào)整二、三倉長度,將現(xiàn)二倉長度縮短,具體長度為1.5塊襯板,即850 mm,長度由現(xiàn)在的3.25 m縮短到2.4 m,三倉長度由5.75 m增加到6.6 m。

2)調(diào)整一、二倉研磨體級配。由于礦渣的入磨粒度較小(85%小于3 mm),且粉磨礦渣微粉時要求系統(tǒng)的循環(huán)負荷較小(一般要求小于100%),如果一倉的球徑(特別是最大球)太大時,會產(chǎn)生一倉物料流速快,影響微粉的產(chǎn)生量,對礦渣微粉的比表面積不利;同時在平均球徑不變的條件下,不同的配比對礦渣微粉的比表面積影響也不同。針對2號線,采用平均球徑控制在35~40 mm之間,去掉60 mm大球,提高50 mm、40 mm鋼球量。并通過小磨模擬試驗,確定大磨的鋼球級配。

改造后φ3.2 m×13 m圈流生產(chǎn)線磨內(nèi)具體數(shù)據(jù)見表3。

3)控制合理的工藝參數(shù)。在圈流粉磨礦渣微粉中,控制出磨物料的細度(比表面積)對系統(tǒng)生產(chǎn)和成品質(zhì)量都有非常重要的影響。因為當出磨比表面積偏低,而要求產(chǎn)品比表面積高時,會產(chǎn)生成品比表面積達不到要求,同時系統(tǒng)的循環(huán)負荷加大,隨著生產(chǎn)進行會產(chǎn)生惡性循環(huán),回料量急劇增加,磨機飽磨等現(xiàn)象,影響磨機的正常生產(chǎn)。結(jié)合系統(tǒng)配置的選粉機,參考1號線及國內(nèi)同類廠情況,確定出磨及回料比表面積分別為260~270 kg/m2、小于200 kg/m2,微粉比表面積大于400 kg/m2。

4 改造效果

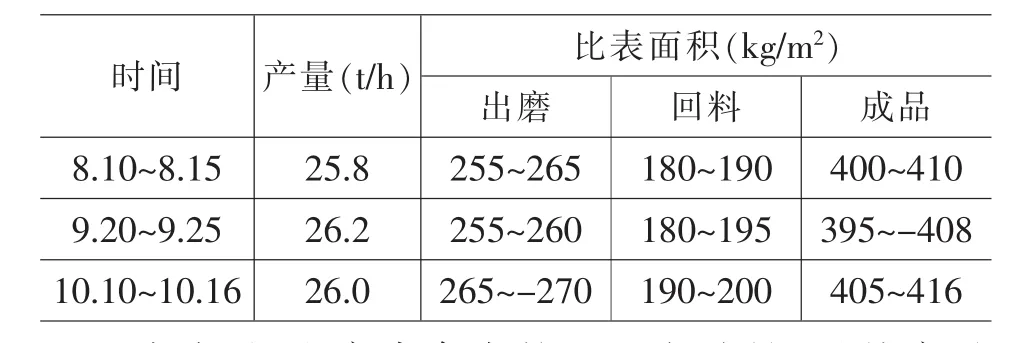

通過采用上述技術(shù)措施對系統(tǒng)進行改造,正常運行后基本達到預期效果,通過近3個月生產(chǎn),產(chǎn)量與原來變化不大,基本保持在26 t/h,回料未出現(xiàn)堵塞現(xiàn)象。其它(出磨、回粉等)技術(shù)參數(shù)見表4,表4是3個月中不同時間連續(xù)檢測的數(shù)據(jù)。

表4 φ3.2 m×13 m磨機圈流系統(tǒng)改造后出磨、回粉等技術(shù)參數(shù)

改造后,生產(chǎn)中存在的不足之處是,雖然產(chǎn)品的比表面積提高了,但產(chǎn)量沒有提高,甚至有時比原來略低;選粉系統(tǒng)沒有達到理想狀態(tài),系統(tǒng)的風料配合不好,選粉效果沒有達到設(shè)計值。作者認為,粉磨礦渣微粉時,計算選粉效率和循環(huán)負荷時采用原有的計算公式存在問題,因為公式中三個值(出磨、回粉、成品)分別采用80 μm篩通過量,而在粉磨礦渣微粉時,這三個值可能會相同(出磨、成品為100),計算的結(jié)果可能會一樣。而實際生產(chǎn)中采用45 μm篩或比表面積控制,這樣就產(chǎn)生不同結(jié)果,因此只能通過回料量的情況加以判斷。

5 結(jié)論

該廠采用球磨機圈流工藝粉磨礦渣微粉是合理的。要提高產(chǎn)品的比表面積,必須保證粉磨過程中產(chǎn)生的微粉量,也就是要保證出磨的比表面積。為此,磨機的倉長、鋼球級配等必須合理,同時保證合適的工藝參數(shù)。