復雜地質條件下長大鉆孔灌注樁成孔施工技術

葉翰松

(寧波鐵路樞紐工程建設指揮部,浙江寧波 315012)

我國應用鉆孔灌注樁始于20世紀60年代初,首先在橋梁和港口建設中采用[1]。近年來,隨著橋梁向大跨、輕型、高強、整體方向發展,鉆孔灌注樁基礎施工技術得到飛速發展[2]。鉆孔灌注樁屬于非擠土樁,因其經濟性和實用性的特點成為橋梁基礎的主要形式[3]。長期以來,工程技術人員針對不同的地質條件和環境條件,研制了各種適用機具和施工工藝,鉆孔灌注樁施工工藝種類多而且日新月異。目前,鉆孔灌注樁基礎正逐漸朝超長、大直徑方向發展,而鉆孔灌注樁成孔技術是其關鍵技術之一,尤其是在地質條件復雜、土層交替變化地區對鉆孔灌注樁的施工提出了新的攻關課題[4-7]。

1 工程概況

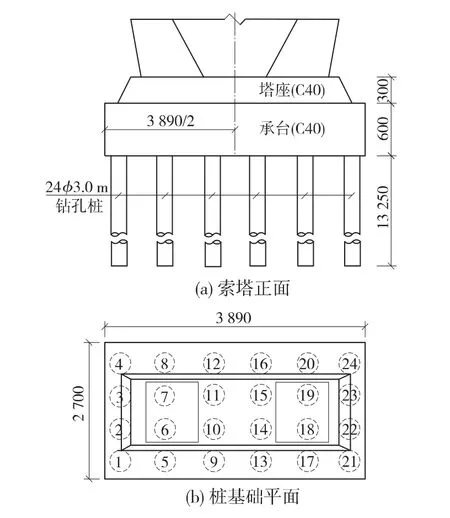

甬江左線特大橋位于浙江省寧波市,主橋采用(53+50+50+66+468+66+50+50+53)m鋼箱混合梁斜拉橋,索塔采用鉆石形,塔高177.91 m,樁基礎采用24根φ3.0 m鉆孔灌注樁,順橋向4排,橫橋向6排,縱向樁中心間距7.2 m,橫向樁中心間距6.7 m,樁長132 m,孔深139.5 m,單根樁混凝土量達933 m3。索塔正面及樁基礎平面見圖1。

圖1 索塔正面及樁基礎平面(單位:cm)

橋址處地質結構復雜,表層為第四系雜填土、第四系全新統海積黏性土和淤泥質黏性土,其下為第四系上更新統沖海積黏性土和沖洪積砂類土,下伏基巖為白堊系下統館頭組泥質粉砂巖、燕山晚期火山巖玄武玢巖及燕山晚期前火山巖流紋斑巖。

結合寧波地區甬江左線特大橋主橋鉆孔灌注樁鉆孔施工情況,對“流塑狀淤泥質黏土、斜坡巖面、弱風化流紋斑巖層”等復雜地質條件下的長大直徑鉆孔灌注樁成孔施工技術進行總結。

2 技術難點

甬江左線特大橋主橋樁基礎鉆孔灌注樁成孔施工主要技術難點如下。

(1)地面以下45 m均為流塑狀淤泥質黏土,極易產生塌孔、縮徑現象,成孔難度大。

(2)地質復雜,穿過淤泥質黏土、粉質黏土、粉砂、粉土、細沙、泥質粉砂巖、玄武玢巖、流紋斑巖,各種地層交替變化,部分樁穿過弱風化流紋斑巖28 m,鉆進進尺緩慢,成孔時間長,塌孔風險大。

(3)P5主塔1~12號樁基礎基巖為流紋斑巖,13~24號樁基礎基巖為泥質粉砂巖,橫向和縱向分布不均勻斜坡巖面,部分樁處于巖層分隔帶上,鉆機鉆進穩定性和成孔垂直度控制難度較大。

3 關鍵施工技術

3.1 鋼護筒施沉

鋼護筒采用Q235鋼板卷制,內徑φ3.2 m,壁厚22 mm。為了減小鋼護筒施沉過程中的阻力及防止鋼護筒底口變形,鋼護筒底口設置刃腳,并在底口以上50 cm范圍內護筒外側加焊22 mm厚鋼板進行局部加強。為了減小在振動過程中振動錘夾鉗部位鋼護筒的變形,在每節鋼護筒頂端加焊一圈高50 cm壁厚為22 mm的圓弧加強鋼板。

鋼護筒的準確沉放是保證鋼護筒整體平面位置和垂直度的關鍵,用全站儀沿相互垂直的兩個方向觀測,確保垂直度符合要求。施沉時采用100t履帶吊配合APE400B型雙臺聯動振動錘施沉。在鋼護筒施沉下放過程中,用全站儀沿相互垂直的兩個方向全過程觀測,隨偏隨糾。為進一步保證垂直度,鋼護筒下沉采用雙層定位導向架定位。導向架見圖2。

3.2 機具配備

針對鉆孔灌注樁直徑大,鉆孔超深,軟弱地層厚度大等工程特點,選擇ZJD4000型全液壓動力頭鉆機(圖3)、刮刀鉆頭和牙輪鉆頭反循環鉆進成孔。該鉆機動力強勁,適合大直徑深孔。施工時配備直徑3 m刮刀鉆頭在覆蓋層中鉆進,以保證鉆孔垂直度;牙輪鉆頭在巖層中鉆進,提高鉆進效率。

圖2 雙層定位導向架

圖3 ZJD4000型全液壓動力頭鉆機

采用ZX-250型泥漿分離器,將鉆渣從泥漿中強制分離,處理后的泥漿可循環回入孔內,不需要大型泥漿池沉淀。終孔時,孔內泥漿含砂率可降低至0.2%~0.5%。

由于鉆機排渣方式為氣舉反循環。鉆孔深度不同所需風量不等,每臺鉆機配備1臺20 m3/min的電動壓風機。

3.3 泥漿配制及控制技術

(1)PHP泥漿

采用PHP泥漿做為鉆孔施工用漿,PHP泥漿又稱聚丙烯酰胺不分散低固相泥漿,是通過在采用膨潤土作為原料的基漿中加入PHP膠體制成。PHP泥漿主要材料為膨潤土、聚丙烯酰胺(PAM)、純堿(Na2CO3)和羥甲基纖維素(CMC)[8-10]。

(2)鉆進時泥漿控制

黏土層泥漿控制。淤泥質黏土容易坍塌、縮孔,采用人工造漿和自身黏土造漿相結合的方式,泥漿比重可以達到1.23,含砂率控制在4%以內,黏度達到22~24 s。

砂層泥漿控制。砂層中對泥漿的要求更高,泥漿比重可以達到1.3,含砂率控制在6%以內,黏度達到24~28 s,增加泥漿的懸浮力,有效地提高泥漿的除砂效率。

礫石層泥漿控制。礫石層容易漏漿,導致穿孔,泥漿比重可以達到1.3,含砂率控制在4%以內,黏度達到22~24 s,提高泥漿的護壁作用。

基巖中泥漿控制。基巖鉆進采用牙輪鉆,在基巖中鉆進泥漿比重不能太大也不能太小,太小會造成縮孔,甚至塌孔;太大會導致進尺緩慢、鉆頭刀具磨損嚴重,泥漿比重控制在1.2~1.25。

3.4 鉆孔控制技術

在覆蓋層中,鉆機采用刮刀鉆鉆進,至巖層時更換牙輪鉆頭鉆進至設計高程。鉆孔時采用減壓鉆進,鉆壓不得超過鉆具重力之和(扣除浮力)的80%,并保持重錘導向作用,保證成孔垂直度和孔形。

(1)流塑狀淤泥質黏土層鉆進

在流塑狀淤泥質黏土層中,鋼護筒長25.6 m,沒有穿透淤泥層,鉆進施工時極易造成塌孔,應采用低檔慢速、大泵量、稠泥漿鉆進,另外可提高孔內泥漿水頭高度,使孔內外壓力處于基本平衡狀態,以免發生先擴孔后縮孔現象。

鉆頭采用雙腰帶四翼型刮刀鉆,通水性能好,可防止鉆頭糊鉆、包泥而擴大,提高孔徑精度;鉆頭腰帶寬30 cm,腰帶間距離130 cm,使鉆頭不易擠到土層中,起到導正作用,提高鉆孔垂直度。

(2)斜坡巖面鉆進

根據地質資料,基巖的巖層在縱向和橫向存在不同傾角的斜坡巖面,鉆進時易發生斜孔現象,必須采取措施進行控制[11]。在進入基巖界面后,牙輪鉆為平整型設計,而基巖界面存在不同程度的坡度,此時采用增大配重、增設扶正器和輕壓慢速鉆進等方式,待牙輪鉆全界面進入巖層后再正常鉆進。

依據地層阻力施加適當的配重,增大鉆壓比。同時,在鉆頭上部安裝1根配重鉆具,在配重鉆具上安裝配重,提高鉆具自重,利用自重使鉆桿成鉛垂狀態。

在孔深45 m和120 m位置設置扶正器鉆具,減少鉆具的自由變形長度,使鉆具在重力作用下始終垂直向下。

根據巖層傾角程度,鉆進時減壓30%~40%,鉆進速度控制在0.15~0.3 m/h。

(3)弱風化流紋斑巖層鉆進

基巖強度高,采用焊齒牙輪鉆頭。在鉆進過程中,牙輪在圍繞鉆頭旋轉中心進行公轉的同時,輪殼還要圍繞自身刀軸自傳,不同的安裝角度布置不同尺寸和錘角的牙輪,使之接近純滾動,減少滑動現象,提高鉆進效率。

3.5 清孔

采用氣舉反循環換漿進行清孔。

(1)一次清孔

鉆孔深度達到設計要求時,利用鉆機自身泥漿循環系統進行清孔。清孔時將鉆具提起約30 cm,鉆頭不停轉動,泥漿循環不斷進行,將附著于護筒壁的泥漿清洗干凈,并將孔底鉆渣及泥砂等沉淀物清除。

(2)二次清孔

由于鋼筋籠的連接時間較長,鉆孔較深,孔內沉渣會很厚,采用氣舉反循環清孔。灌注混凝土前,第二次清孔利用導管內安裝風管以增大風速,通過反循環高速氣流將孔底沉渣托舉而出完成二次清孔。

3.6 成孔質量檢測

一次清孔結束后,利用JL-IUDS(B)智能超聲成孔質量檢測儀器檢測成孔質量。JL-IUDS(B)智能超聲成孔質量檢測儀是根據超聲原理檢測成孔質量的專用設備,檢測結果孔深、孔徑、孔形、垂直度均滿足規范和設計要求。

4 事故處理

在“流塑狀淤泥質黏土、斜坡巖面、弱風化流紋斑巖層”等復雜地質條件下易發生塌孔、鉆具脫落等孔內事故[12]。4號孔鉆至樁底高程-129.5 m時發生塌孔,同時發現施工平臺下方塌空,為了避免鉆機隨著施工平臺塌陷,及時移開鉆機。為了不影響其他孔施工,對4號孔進行回填,回填物為粗砂和瓜子片石。牙輪鉆埋置在-129.5 m深處,鉆桿連接鉆頭露至地面。

4.1 原因分析

所處地質復雜,地表為厚度35 m的軟塑或流塑狀土層,鋼護筒長度設計為25.6 m。據調查,4號孔所處原來為一淤泥池塘,局部地質與其他位置不同。另外,根據鉆進過程中發現有朽木、瓷磚等回填雜物。綜上,4號孔所處地質在25~35 m范圍內有不穩定層,是造成塌孔的主要原因。

該孔鉆至-118 m時進入弱風化巖層后,進尺較為緩慢,每天僅為0.5~1 m,鉆至設計高程時間為1個月。另外成孔前入弱風化巖層地質需設計根據現場渣樣確認(從現場取樣到設計計算確認需要5~7 d)。因此,成孔時間長也是導致塌孔的另一重要原因。

4.2 處理方法

根據現場實際情況,制定了“穩定土體、提高平臺承載力、導管配合氣舉反循環系統清孔、控制置換泥漿參數”的處理原則。

(1)穩定土體。對4號孔回填后,為了穩定周邊土體,調整施工順序,先完成周邊3號、7號和8號孔的灌注施工。另外,在4號孔周邊采用水泥漿液進行注漿加固。

(2)提高平臺承載力。為了提高4號孔施工平臺的承載力,對4號孔周邊坍塌處采用黃黏土填實,并采用水泥攪拌樁提高平臺承載力。頂部換填1 m厚塘渣,上面鋪設雙層鋼筋網片,同時4號孔鋼護筒周邊利用型鋼與已成樁的3號、7號和8號連接成整體,最后澆筑50 cm厚混凝土。

(3)導管配合氣舉反循環系統清孔。利用內徑240 mm的導管配合氣舉反循環系統對4號孔進行清孔,期間密切觀察出渣情況。導管在孔內沿鉆桿四周進行清孔,并用測錘法量測孔深,判斷清孔效率。清孔至鉆具穩定器處,換上鉆機鉆桿通風,從鉆桿內進行清渣。待鉆機能夠帶動鉆具時,將鉆具提出,完成清孔。

(4)控制置換泥漿參數。由于回填孔自身造漿功能較弱,在泥漿池或者其他孔內進行配制PHP泥漿,換置入4號孔內。針對泥漿的比重、黏度、含砂率和膠體率等重要指標實行全過程監測。

通過以上有效措施,成功地把埋置在-129.5 m處的牙輪鉆提取出來,并順利完成灌注成樁。

5 結語

甬江左線特大橋主橋鉆孔樁采用ZJD4000型全液壓鉆機,氣舉反循環回旋鉆進成孔,通過不同的地層采用不同性能的泥漿及鉆進控制技術的應用,成功解決了復雜地質條件下長大鉆孔灌注樁成孔及塌孔事故處理等技術難題。

[1]張忠亭,丁小學.鉆孔灌注樁設計與施工[M].北京:中國建筑工業出版社,2006.

[2]史佩棟.深基礎工程特殊技術問題[M].北京:人民交通出版社,2004.

[3]中華人民共和國鐵道部.TB10203-2002鐵路橋涵施工規范[S].北京:中國標準出版社,2002.

[4]楊楚榮.深水大直徑鉆孔樁施工技術[J].建筑,2009(21):46-48.

[5]張建新.武寧大橋深水基礎鉆孔灌注樁施工技術[J].鐵道標準設計,2006(1):64-66.

[6]李中,黃荻.橋梁樁基施工關鍵技術研究[J].山西建筑,2009(02):317-318.

[7]盛焰華,寧奇,楊云川,李德坤.長壽長江大橋大直徑鉆孔樁施工方法[J].鐵道標準設計,2003(S1):125-127.

[8]瞿志軍.大直徑長樁鉆孔泥漿制備及控制[J].中國市政工程,2009(1):50-51.

[9]王建軍,彭振斌,劉睦峰,彭文祥.復雜巖層鉆孔灌注樁泥漿選型試驗研究[J].中南大學學報:自然科學版,2010(2):673-678.

[10]張雄文,管義軍,周建華.PHP泥漿在橋梁超長超大直徑鉆孔灌注樁施工中的應用[J].巖石力學與工程學報,2005(14):2571-2575.

[11]孫義俊,尹起亮.復雜地質條件下的大口徑鉆孔灌注樁成孔[J].橋梁建設,2004(6):45-46.

[12]張玉娥,白國燕.鉆孔灌注樁塌孔事故分析及處理[J].鐵道標準設計,2001(7):34-34.