基于視覺檢測技術的機器人自動貼片系統設計*

□ 胡 輝 □ 譚小群

西北工業大學 機電學院 西安 710072

隨著機器人技術的迅猛發展和計算視覺技術的日益普及,機器人視覺系統在各行各業的應用越來越廣泛。

在電測技術中,應變片黏貼質量的優劣對測量的可靠性影響很大,是一個非常關鍵的環節,必須予以注意。由于構件在受力后各處的應變不同,有時位置的微小變化也會造成測出的應變偏差較大。因此,為提高電測結果的準確性,在將應變片貼在被測定物上的過程中,必須精確檢測出應變片的位置特征點,并提高應變片黏貼位置的精度。機器人視覺技術能很好地解決這一問題,由于對生產質量要求,本系統需要對應變片進行兩次視覺檢測以提高檢測精度。

本文分別從系統功能和結構、控制系統設計、軟件設計、系統運行及測試4方面對機器人自動貼片系統進行論述和分析。

1 系統功能和結構

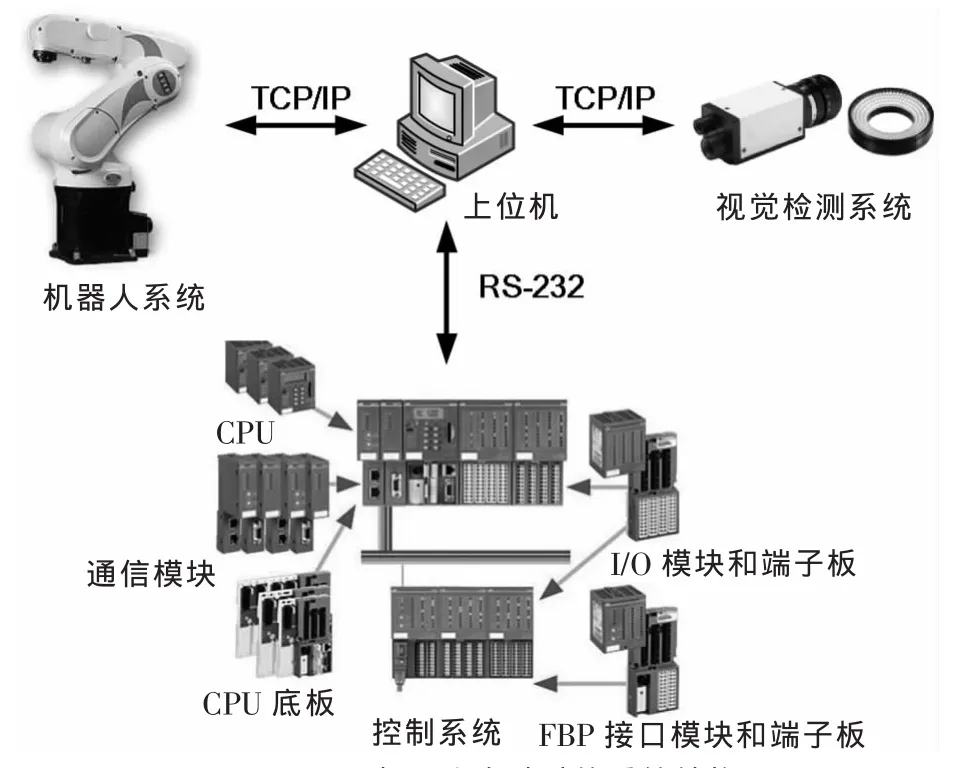

機器人自動貼片系統能夠完成各種電阻應變片的自動貼片,并且貼片精度能達到±0.1 mm。該系統主要由機器人系統模塊、PLC控制模塊、視覺檢測模塊和上位機模塊4部分組成,圖1為機器人自動貼片系統結構圖。機器人系統模塊的主要作用是根據貼片要求,移動吸取應變片的吸頭到目標位置,主要由機器人本體以及機器人控制系統組成;PLC控制模塊直接控制工件的翻轉、機器人的外部自動運行以及按鈕和燈的運行,主要由PLC控制系統組成;視覺檢測模塊主要向上位機和機器人控制系統提供應變片貼片位置的偏移信息,主要由工業相機本體以及IN-SIGHT軟件系統組成;上位機模塊主要用于在軟件層控制系統的啟動/停止、應變片參數設置及選擇、系統用戶管理以及各個設備運行狀態的監控。

圖1 機器人自動貼片系統結構

2 控制系統設計

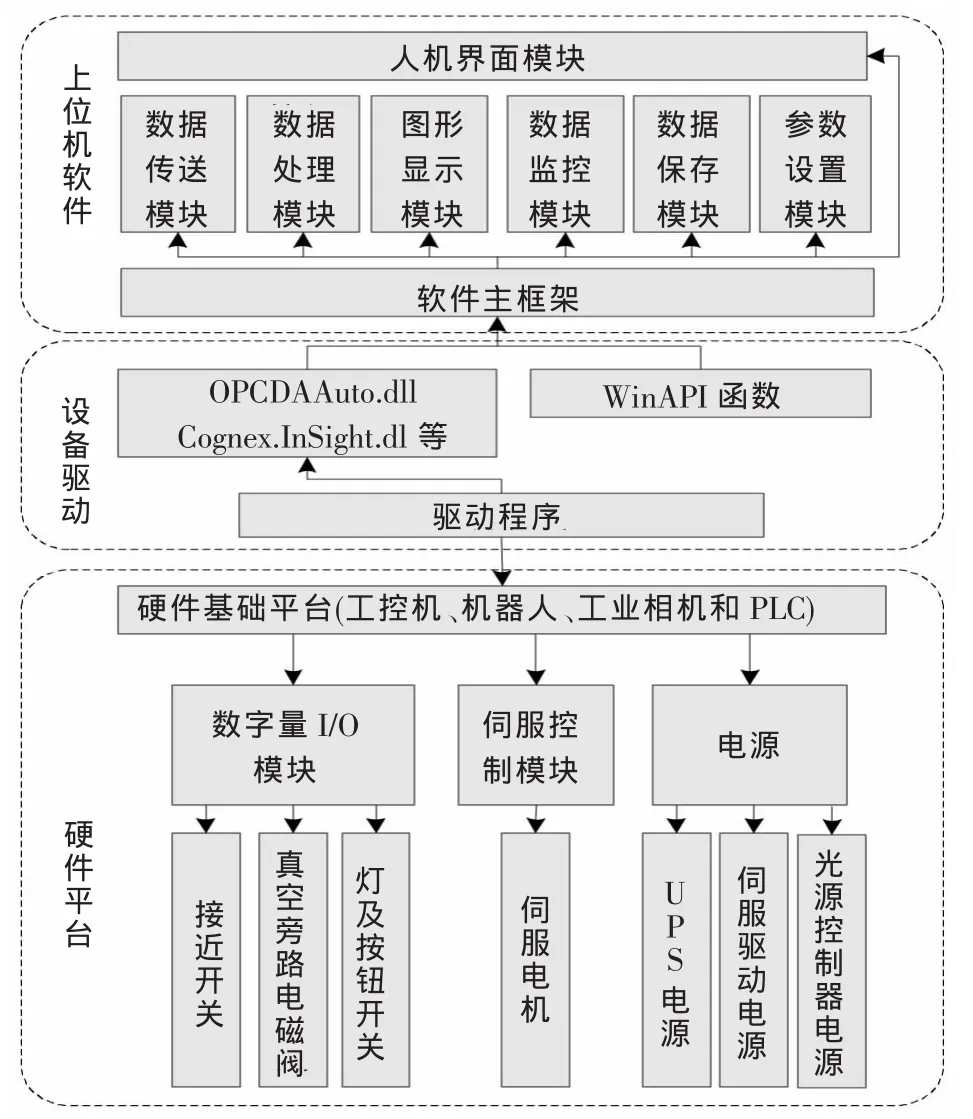

控制系統從上至下分為3層:上位機軟件層、設備驅動層和底層硬件平臺,如圖2所示,設備驅動負責連接上位機軟件和底層硬件。

圖2 機器人自動貼片系統層次結構圖

2.1 上位機軟件層

本系統的上位機軟件構架在Windows XP操作系統上,采用Visual C#.NET工具進行開發,上位機軟件主要分為6個模塊:數據傳送模塊、數據處理模塊、圖形顯示模塊、數據監控模塊、數據保存模塊和參數設置模塊。軟件主框架主要負責把上述6個模塊聯系起來,并提供多線程支持。系統采用面向對象技術和基于組件的設計思想進行設計,因此本系統可以方便地擴展現有代碼,提高編碼效率,也減低了出錯概率,降低軟件維護的難度。

2.2 設備驅動層

設備驅動負責連接上位機軟件和底層硬件。OPC是一套基于Windows操作平臺,為工業應用程序之間提供高效的信息集成和多功能的組件對象模型接口標準,它以微軟的組件對象模型COM/DCOM/COM+技術為基礎,采用客戶/服務器模式(C/S),OPCDAAuto.dll是其中的一種COM組件。WinAPI是Windows應用程序編程接口,可以用來完成各種各樣的功能,包括窗口管理、圖形設備接口、內存管理、媒體控制和系統擴展等。

2.3 硬件平臺層

硬件平臺以研華工控機、KUKA機器人、康耐視工業相機和三菱PLC為核心。KUKA機器人與工控機通過網線進行連接,三菱PLC與工控機通過RS232接口進行連接,康耐視工業相機和工控機通過網線進行連接。本系統的元件主要采用PLC控制,主要控制元件有電磁閥、指示燈、接近開關、繼電器等。

2.4 控制系統方案

2.4.1 控制系統結構及控制方式

PLC系統構成靈活、擴展容易,通用性、適應性、抗干擾能力強,使用方便,編程簡單,并能與上位機構成復雜的控制系統,實現生產過程的綜合自動化,因此,本系統采用基于上位機和PLC的控制方式。機器人采用KUKA KR 5 sixx R650本身的KR C2控制系統,該控制系統為多處理器系統,并且通過I/O端口控制響應外圍設備的輸入信號以及輸出信號。機器人自動貼片系統的啟動及停止、應變片參數設置及選擇、貼片狀態監測等任務主要由上位PC機完成。PLC的控制程序采用三菱PLC編程軟件進行編寫,機器人運動程序采用KUKA機器人的KRL語言在機器人示教盒中進行編寫。在貼片過程中,機器人控制系統與上位PC機采用以太網的方式進行通信,PLC控制系統與上位PC機采用串口方式進行通信。

2.4.2 視覺檢測系統

視覺檢測系統包括硬件模塊和軟件模塊。硬件主要包括工業相機、鏡頭和光源。本系統采用的是康耐視In-Sight1403視覺檢測軟件,每次對同一個應變片進行兩次視覺處理,軟件根據不同應變片的不同特性來檢測其相應的偏移量。In-Sight1403功能強大,能及時分辨出有瑕疵的應變片,并把相應的信息發送給主控系統,把不良品剔除。

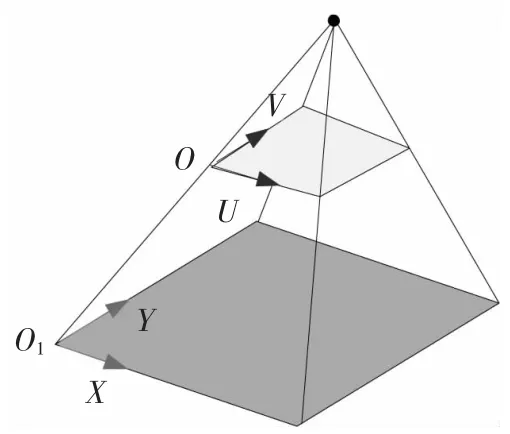

本系統的相機固定在工作臺上,從下往上對應變片進行檢測,即檢測應變片的反面。本系統采用康耐視In-Sight1403視覺檢測方法,檢測出應變片特征中心點在圖像像素坐標系O-UV的u、v坐標值和實際應變片相對于標準模板應變片的偏移角度,根據標定方法將圖像像素坐標值轉換成機器人工件坐標系下的x、y值。工件坐標系是根據翻轉機構平面建立的一個坐標系,各個坐標軸與圖像像素坐標系的各個軸平行。機器人的工件坐標系與相機圖像像素坐標系的關系如圖3所示。

圖3 圖像像素坐標系與工件坐標系示意圖

在機器人自動貼片工作中,機器人在工件坐標系下工作,工件坐標系與全局坐標系的位姿關系可以通過KUKA機器人的工件標定功能得到。在本系統中,應變片到相機的工作距離是固定的,這可以由機器人TCP到工作臺平面的距離來保證。被貼物體的目標點的補償值是根據視覺檢測所得的3個值來求得,并通過上位機算法對貼片位置進行實時精度補償。

3 軟件設計

3.1 軟件流程設計

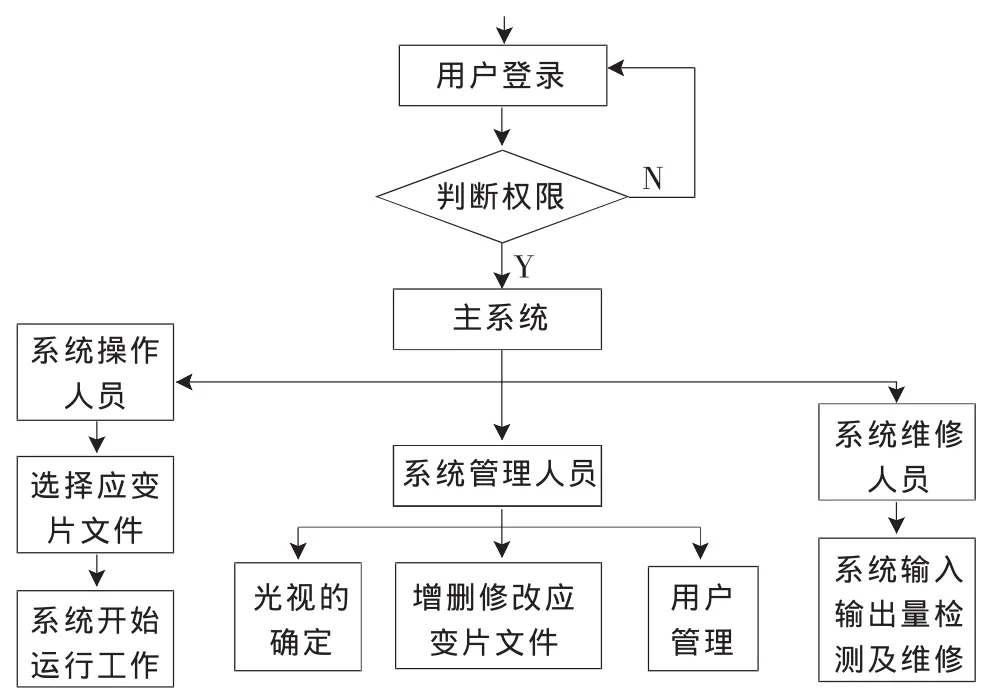

軟件設計是整個系統的核心部分,本系統的軟件部分為上位機軟件程序和下位機軟件程序,上位機軟件程序包括系統的啟動/停止控制程序、應變片參數設置及選擇程序、貼片狀態監測程序、視覺檢測數據算法程序,下位機的集成程序以及人機界面程序,下位機軟件程序包括PLC控制程序和機器人控制程序。整個系統的流程如圖4所示。

圖4 系統程序流程

3.2 關鍵模塊

3.2.1 數據傳送模塊

該模塊主要負責機器人運動控制指令和PLC控制指令的傳送、機器人狀態參數和PLC狀態參數的讀取以及視覺檢測數據的傳送。上位機和機器人使用OPC通信方式,主要使用的 COM組件為 OPCDAAuto.dll、opccomn_ps.dll、opc_aeps.dll、opchda_ps.dll和 opcproxy.dll,其中主要包括數據訪問類IOPCCommon、同步讀寫數據類IOPCSyncIO和異步讀寫數據類IOPCASyncIO2等,通過實例化這些類,供數據傳送模塊使用。上位機和PLC使用串口通信,通過實例化類SerialPort來設置串口通信參數。視覺檢測數據的傳送使用COM組件通信,這是由于廠家康耐視提供的驅動是Cognex.InSight.dll組件和Cognex.InSight.Controls.Display.dll組件,通過實例化這些組件中的類即可進行數據傳送。

3.2.2 數據處理模塊

該模塊主要是實現機器人貼片位置的實時補償,系統通過使用空間坐標轉換的辦法和軟件算法來實現機器人自動貼片精度的提高。軟件實時補償后,機器人的貼片精度達到預期要求的±0.1 mm。

3.2.3 參數設置模塊

該模塊主要是由系統管理人員進行設置,主要設置的參數包括應變片的型號、彈性體的型號、光視job的設置以及貼片數目等,結合本系統的軟件控制程序,選擇完這些參數后即可啟動貼片任務。

4 系統運行及測試

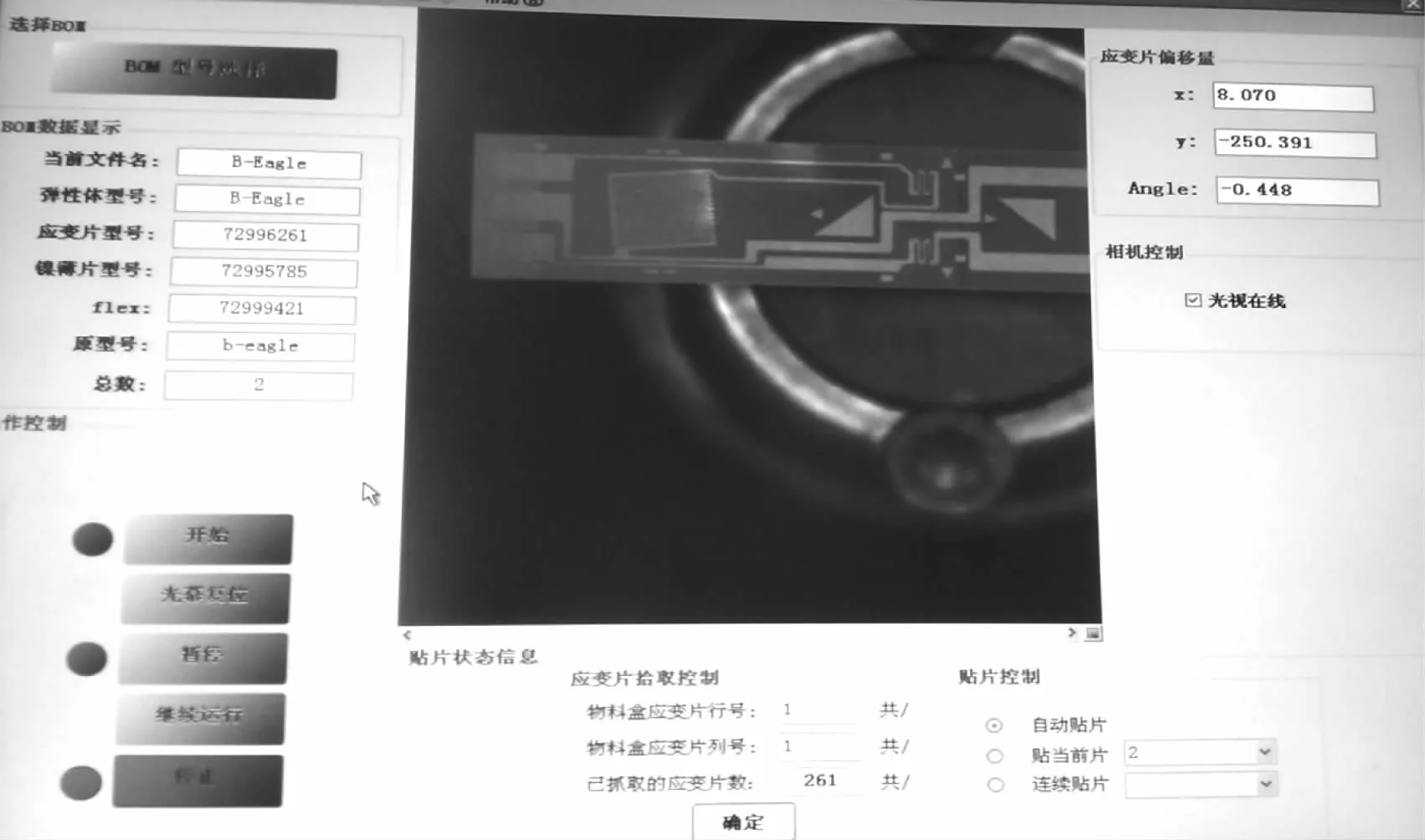

針對梅特勒-托利多公司提供的某種型號的應變片進行測試,系統運行界面如圖5所示,圖中顯示應變片進行視覺檢測后的特征區域,并在右側數據顯示欄中顯示了視覺檢測后的應變片特征區域中心點在機器人工件坐標系下的坐標值。使用精密放大儀進行檢測,本系統的應變片貼片精度達到±0.1 mm。

圖5 系統運行界面

5 結束語

機器人自動貼片系統設計完成后,經過安裝與調試,系統運行良好,各項功能都達到了預先設計的指標。機器人自動貼片系統的重復定位精度為±0.02 mm,定位精度達到了預先設計的指標,即±0.1 mm,極大地提高了應變片貼片的效率以及質量,現已投入生產使用。

[1] 杜寶瑞,馮子明,姚艷彬,等.用于飛機部件自動制孔的機器人制孔系統[J].航空制造技術,2010(2):47-50.

[2] 戴娟,汪大鵬,陳蕾,等.電測應力實驗中應變片的黏貼技巧[J].湖南工程學院學報,2003,13(3):55-57.

[3] 鄒益仁,馬增良.現場總線控制系統的設計和開發[M].北京:國防工業出版社,2003.

[4] 高曉丁,胥光申,王錦.電阻應變片貼裝方位偏差對測量結果的影響[J].西安石油學院學報(自然科學版),2001,16(6):41-43.