軟巖大變形破壞巷道修復治理研究

馬壟翔,朱師波,柳 霖,武文越

(1.內蒙古科技大學 礦業工程學院,內蒙古 包頭 014010;2.中國平煤神馬集團平煤股份一礦,河南 平頂山 467000)

當前我國煤礦巷道支護中,以軟巖為主的巷道比例占到總數的10%以上。在軟巖內布置巷道,巷道開挖后圍巖變形速度快、持續時間長、變形量大、巷道易產生底鼓、穩定性差、極難維護[1]。因此,軟巖巷道支護問題成為煤礦安全生產亟待解決的難題[2]。

1 工程概況

1.1 巷道工程地質概況

郁山煤礦-220 m水平軌道大巷為該礦北翼主要運輸巷道,擔負著郁山井田北翼采區煤炭回采時的通風、煤炭運輸、行人運料的任務。該區揭露的含煤地層自上而下依次為二疊系上統上石盒子組,厚146.40 ~218.55 m,平均厚 193.95 m;二疊系下統下石盒子組,厚 271.45 ~292.27 m,平均厚 277.92 m;二疊系下統山西組,厚 73.14~102.84 m,平均厚85.66 m;石炭系上統太原組,厚 24.46 ~35.74 m,平均厚28.04 m;石炭系上統本溪組,厚 4.69 ~16.61 m,平均厚8.46 m。

該軌道大巷為穿層巷道,穿過的巖層主要有泥巖、砂質泥巖、炭質泥巖等,巖石強度低,遇水易軟化,地層構造復雜。巷道原支護技術為錨桿+金屬網+U型鋼可縮性金屬支架等聯合支護的方式,斷面形狀為直墻半圓拱形,斷面尺寸為3.4 m×3.3 m,凈斷面積12.8 m2,錨桿間排距700 mm ×700 mm,巷段部分地段采用錨索加強支護。

1.2 巷道圍巖組分分析

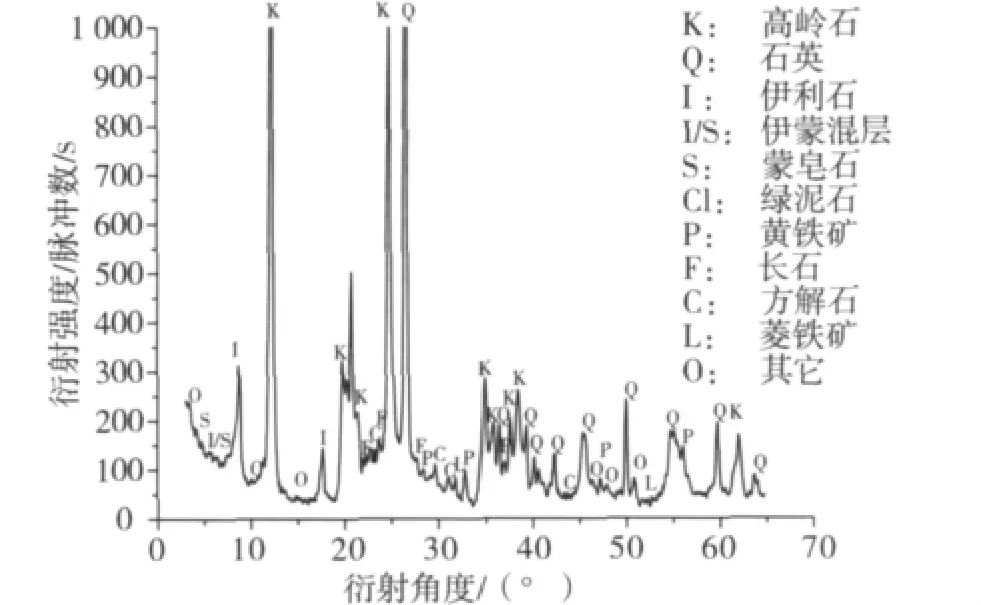

根據研究需要,在東翼運輸大巷進行取樣,采用日本理學(Rigaku)公司生產的D/Max-3B型Х射線衍射儀進行X射線衍射實驗,衍射圖譜見圖1。

圖1 樣品X-射線衍射圖譜

X射線衍射結果分析:郁山煤礦巖樣為一般常見礦物,樣品主要成分是高嶺石,有中等含量的石英、伊利石或伊蒙混層等礦物,含少量蒙脫石,具有一定的膨脹性。從以上分析結果可以得出,該巷道圍巖巖性具有明顯的軟巖物理特征。

2 巷道圍巖變形破壞機理分析

1)巷道圍巖巖性差。

巷道圍巖強度低且層理發育,該軌道大巷為穿層巷道,穿過的巖層主要有泥巖、砂質泥巖、炭質泥巖等,巖石強度低,遇水易軟化,地層構造復雜。根據圍巖礦物組分實驗室測定結果可知,圍巖中礦物具有一定的膨脹性。由于圍巖中主要礦物成分為高嶺石,因此,圍巖遇水易泥化崩解,使得圍巖強度顯著降低。尤其在巷道圍巖為泥巖和炭質泥巖中,巷道變形最為嚴重。

2)巷道圍巖受水理作用影響明顯。

由于東大巷涌水量較大,巷道圍巖層理裂隙較發育而形成導水通道,同時圍巖中含有大量親水性礦物,使得巷道圍巖受水的侵蝕泥化、崩解、膨脹現象嚴重,從而進一步加劇了巷道圍巖力學性質的惡化。

3)巷道支護形式不合理、支護強度弱。

東大巷原支護采用錨網棚支護,圍巖變形破壞后采用U型鋼可縮性支架架棚支護。由于巷道圍巖軟弱,層理裂隙發育,受到采動影響后,圍巖塑性區范圍大,錨桿的錨固段受到破壞,錨固力降低,從而導致錨桿支護失效;受到水的影響后,圍巖變形進一步加大。采用U型鋼棚支護后,不重視壁后充填,使得U型鋼棚受力不均,在局部受到集中載荷作用下,支架承載能力大幅度降低,不能有效控制圍巖的破壞變形。由于未能有效維護巷道底板,巷道兩幫和兩底角應力集中程度大,引起巷道底板鼓起,兩幫角嚴重內移,又進一步降低了U型鋼支架的承載能力。

3 修復方案的確定

根據上述對該巷道破壞機理分析,提出了巷道修復方案:

1)適當刷大巷道斷面,預留變形量。

2)初噴及時封閉圍巖,提高圍巖的表面強度并消除環境效應對圍巖強度的影響。

3)背網架設馬蹄形U型鋼可縮性支架優化巷道斷面,并有控制地釋放圍巖中的變形能。

4)采用錨注技術實施金屬支架壁后充填,并對圍巖內部和表面的裂隙進行充填,提高圍巖自身承載結構的整體性,改善支架的受力狀態。

5)實施錨索梁對巷道關鍵部位進行加固,從根本上控制巷道的流變變形,維護巷道的長期穩定性。

4 修復方案的實施

4.1 巷道斷面參數的確定

巷道斷面形狀設計為馬蹄形,斷面設計凈寬4.6 m,凈高3.8 m,斷面擴刷后噴射混凝土密貼封閉圍巖。混凝土強度為C20、漿液配比水泥∶砂∶石子∶水=1∶2∶2∶0.6,噴漿前先清理圍巖表面,然后再進行噴漿作業。馬蹄形棚各段弧首尾連接,受力結構合理,能有效地將圍巖的殘余應力分解傳遞到其自身的承載結構中,易于保持棚子均衡受力和巷道穩定。

4.2 支護參數

4.2.1 馬蹄形全封閉式U型鋼支架參數

巷道支護采用29U大剛度馬蹄形全封閉金屬支架,每棚支架由4部分搭接而成,每節之間搭接500 mm,搭接處用2副卡纜固定。卡纜采用雙槽板卡纜,槽板厚23 mm、卡纜螺桿為M27。架設棚距為650 mm,支架間用6個拉桿連接,分別位于架頂、架肩、底梁腿連接處、底梁中間。每棚的頂幫用d6 mm鋼筋制成的鋼筋網背嚴,鋼筋網規格為2000 mm×800 mm,網格規格為70 mm×70 mm。全封閉馬蹄形29U型鋼支架加工圖見圖2。

圖2 馬蹄形29U全封閉金屬支架加工圖

4.2.2 底板反拱混凝土澆注并錨注錨索支護參數

對巷道底板進行開挖,使其形成反拱結構。反拱半徑為3101 mm,反拱最大深度為1200 mm。底板反拱澆注混凝土,澆注800 mm后,再采用2根錨索進行錨注支護。錨索規格為鋼絞線規格d1530 mm×6300 mm,眼深6 m,排距1.5 m。注漿錨桿先注漿,錨桿d15 mm,長800 mm;封孔可采用空心水泥卷或樹脂藥卷密實,封孔深度0.8 m。注漿最大壓力為2.5 MPa。待張拉完畢,混凝土回填400 mm(反拱最大深度)并留設水溝。

4.2.3 注漿及支架加強錨索支護參數

1)巷道注漿采用長短孔交替循環注漿,注漿孔排距700 mm。長孔深為3500 mm,短孔深度為1000 mm。注漿順序為:先注短孔,后注長孔,先下后上,先底腳、后兩幫、再肩窩、最后注正頂,注漿液為標號525 的硫鋁酸鹽快硬水泥,水灰比 0.85 ~1.0[3]。長短孔分別采用長度為3000 mm和800 mm的注漿錨桿進行注漿,注漿壓力為1~1.5 MPa,成品巷道堅持灑水養護14 d。

2)漿液凝固達到錨固力設計要求后,巷道采用錨索梁加強支護,見圖3所示。巷道兩幫分別采用2道(排)走向錨索梁加強支護,頂部1道(排)。巷道兩側下幫錨索向下30°~45°布置,上幫錨索向上斜10°~15°布置。兩幫錨索間距1100 mm,最下1根錨索距離底板600 mm布置,排距1000 mm,幫錨索排間用礦用工字鋼連接。11號礦用工字鋼,長度2000 mm,眼距1000 mm,每副錨索梁工字鋼壓4副U棚。鋼絞線規格d17.8 mm×7300 mm,眼深7 m,排距1 m,每孔采用7節樹脂藥卷加長錨固。使用錨桿測力計MS15-230/55張拉器測量每根錨索,讀數不得小于 22.6 MPa。

圖3 架、注、錨整體施工參數布置示意圖

5 支護效果

北翼軌道大巷修復巷道長165 m,共布置3個測站,測站間隔50 m。該巷道從2011年12月15日起進行礦壓觀測,共進行了5個月的礦壓觀測。該巷道3號測站的圍巖觀測結果見圖4,圖5。

從圖4,5可知,該巷道在擴巷掘進后7天內變形速度和兩幫移近速度較大,在30天以內巷道兩幫相對移近速度和頂板下沉速度減緩,巷道表面位移表現為緩慢增加;30天以后,圍巖處于穩定狀態總體上,巷道頂板下沉量和兩幫移近量都比較小,頂板最大下沉量為260 mm,兩幫最大移近量為300 mm。這說明該巷道圍巖已趨于穩定,提出的混凝土反拱+錨索錨注+馬蹄形全封閉金屬支架聯合支護的修復方案是可行的、有效的。

6 結語

在該礦區-220 m三水平軌道大巷修復中采用混凝土反拱+錨索錨注+馬蹄形全封閉金屬支架聯合支護方式,通過理論分析,證明該支護方案能夠明顯改善巷道圍巖的應力狀態,增加巷道的整體承載能力,有效控制巷道圍巖的變形。現場試驗表明,該方案措施得當,支護參數合理,能夠有效控制北翼軌道大巷圍巖變形,提高了該巷道支護的有效性和安全性,其支護效果明顯好于原支護,具有推廣應用價值。

[1]靖洪文,李元海,趙保太,等.軟巖工程支護理論與技術[M].徐州:中國礦業大學出版社,2008:1-7.

[2]董方庭,靖洪文,宋宏偉,等.圍巖松動圈巷道支護理論[M].北京:煤炭工業出版社,2001:4-11.

[3]張 燕.新橋煤礦高應力軟巖永久巷道支護技術研究[J].中州煤炭,2011,01(1):17-18.