轉盤軸承小曲率半徑溝道感應加熱器的改進

李省偉,馮輝,馬聰,徐俊,毛斐然

(洛陽軸研科技股份有限公司,河南 洛陽 471039)

1 常用感應加熱器結構及存在的問題

對于轉盤軸承小曲率半徑溝道淬火(以曲率半徑9.17 mm為例),目前使用的感應加熱器(簡稱感應器)主要有4種,如圖1所示。

圖1 仿形感應器結構示意圖

1.1 一字形感應器

一字形感應器的加熱導體沿溝道方向仿形分布,只有一根銅管組成,電流沿圓周方向。加熱時,溝道底部溫度較高,鋼球接觸點及溝道口區域(溝口)由溝道底部傳熱升溫,當鋼球接觸點與溝道口區域溫度達到淬火溫度時,溝道底部溫度已超過淬火工藝溫度上限,導致淬火過熱,產生不合格的金相組織,容易產生淬火裂紋。而當溝道底部溫度剛好為表面淬火溫度時,鋼球接觸點和溝道口區域的溫度卻難以達到淬火工藝溫度,致使淬火硬度達不到工藝要求。因此,采用一字形感應器淬火加熱小曲率半徑溝道,往往加熱溫度較高,工件出現淬火裂紋的風險較大。

1.2 R形感應器

R形感應器淬火加熱時,由于電流會自動走捷徑,溝道底部的渦流強度較低,致使溫度較低,而溝道邊緣內徑(外徑)面溫度較高,加上感應淬火的尖角效應,溝口的溫度較高,熱量從溝口向溝道底部傳導,由于不方便觀察溝口的淬火情況,因此,生產中溝口極易產生淬火裂紋。

1.3 J形感應器

J形感應器在加熱曲率半徑大于20 mm的溝道時,當控制好硅鋼片的安裝狀況時,溝道受熱均勻,淬火加熱效果比較好。但對于小曲率半徑的溝道,感應器制作難度較大,只能選用更細的加熱銅管。由于加熱銅管較細,非常容易損壞;在加熱過程中也容易爆裂,導致被加工工件的報廢。

1.4 雙一字形感應器

雙一字形感應器屬于中頻導磁體感應器,熱量沿溝道中心向外傳導,是比較理想的溝道加熱感應器。但對于小曲率半徑溝道,由于溝道空間尺寸小,制作的感應器只能選用截面比較小的加熱銅管,為保證感應器正常使用,加熱銅管由壓力、流量都非常大的冷卻水冷卻,當冷卻水壓力不足時,感應器在使用過程中爆裂的風險較大;并且小曲率半徑溝道的工件壁厚較薄,表面淬火加工過程中的變形較大,可能引起溝道與感應器的耦合間隙變小,造成溝道灼傷。

2 改進后的感應器

2.1 感應器結構

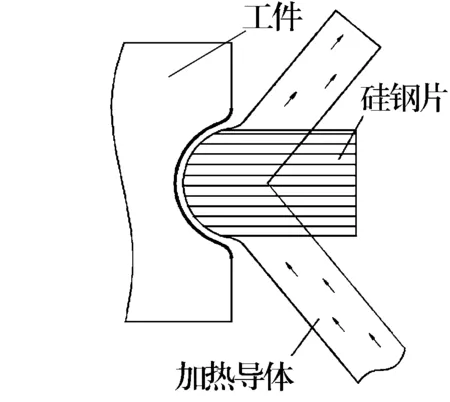

為保證轉盤軸承小曲率半徑溝道表面中頻感應淬火質量,感應器必須能夠使整個溝道面各部位均勻受熱、均勻冷卻。改進后的感應器綜合了R形和J形感應器的優點,在原R形感應器的基礎上優化了結構,如圖2所示。

圖2 改進感應器結構

2.2 性能特點

(1)感應器仿形部分采用紫銅棒車制成標準圓弧結構,使加熱熱量分布更趨合理。而原R形感應器圓弧加熱部分由銅板折彎焊接而成,較難達到標準圓弧結構,且焊接時易出現各種缺陷(如焊接夾雜、結合強度差等),造成感應器的加熱不均。

(2)將原R形感應器加熱導體沿徑向面改為以一定的角度離開內徑(或外徑)面,有效削弱了感應加熱尖角效應的影響,并且使感應器與溝道的耦合間隙和溝道各個部位的顏色都便于觀察,淬火過程中可以及時調整,有效降低了溝口淬火過熱和淬火裂紋的風險。

(3)改進后的感應器改變了冷卻水的流向,使感應器有效加熱體(溝道仿形部位)冷卻效果更好,在加熱過程中不易因水流不暢致使感應器爆裂而導致工件的報廢。

2.3 使用效果

根據改進后感應器結構,采用壁厚為1.5 mm的方形(12 mm×10 mm)紫銅管,車削標準直徑為15 mm的仿形圓弧,非有效加熱銅管以40°角離開工件內(外)徑面,黃銅焊接設計結構后,在有效加熱部分裝牌號為35w360的硅鋼片,制作出新的感應器。用改進后的感應器試淬火加熱曲率半徑為9.17 mm、球組節圓直徑為844 mm的轉盤軸承;材料為50Mn,表面熱處理前為調質態;熱處理后的技術要求為:淬回、火后硬度為55~62 HRC,有效淬硬層深度不低于3.8 mm,不允許有裂紋、灼傷等缺陷。

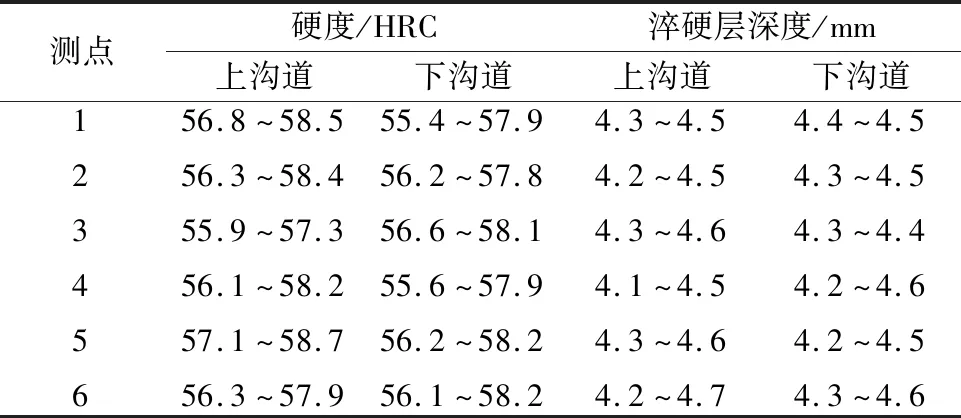

淬火工藝參數見表1,采用HKCC-4000淬火設備、AQ251(PAG)淬火液。采用無損檢測的方式檢測工件,磁粉探傷未發現裂紋,在零件圓周方向每間隔60°設置檢測點(共6處),用里氏硬度計及超聲波檢測儀檢測溝道硬度及淬硬層深度,檢測結果見表2,合格率達到100%。

表1 淬火工藝參數

表2 硬度及淬硬層深度檢測結果

3 結束語

多次生產實踐表明,改進結構后的感應器淬火加熱小曲率溝道軸承時,合格率能夠達到99%以上,是比較理想的感應器結構,具有良好的推廣應用前景。