油膜軸承性能計算可視化界面的開發

唐亮,王建梅,康建峰,馬立新,薛亞文

(太原科技大學 機械工程學院,太原 030024)

油膜軸承是一種以潤滑油為介質的滑動軸承,作為重要的支承元件,廣泛應用于中厚板軋機、冷軋機、高速線材軋機及核電發電機組等設備中[1]。動壓油膜軸承工作時根據流體動壓潤滑理論,當安裝于軸頸的錐套以一定的速度旋轉時,錐套和襯套之間被一層油膜完全隔離開,形成純液體摩擦狀態,能有效減小摩擦和磨損。因此,潤滑油膜的工作特性決定著軸承的使用壽命[2]。

油膜軸承性能計算的可視化界面設計是對油膜軸承潤滑理論研究的完善與擴展。本例通過Fortran和Visual Basic(簡稱VB)的混合編程得到了油膜壓力在周向和軸向的分布規律,給出了不同工況下沿軸向和周向油膜壓力變化曲線的可視化顯示。

1 可視化計算的思路

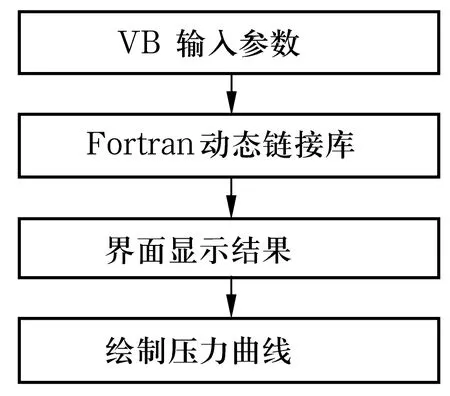

圖1所示為油膜軸承可視化計算系統流程。可視化計算界面通過計算軸承的工作性能參數模擬油膜軸承的實際工況。基于VB界面輸入或更改計算參數,其中輸入參數包括相對間隙、軸承直徑、寬徑比和偏心率等;輸出參數包括最大承載力、最小油膜厚度、偏位角和軋制壓力,計算結果以報表形式輸出[3]。該系統基于Fortran源程序生成動態鏈接庫DLL,通過VB調用動態鏈接庫進行混合編程,整個計算過程在后臺運行,將計算結果返回VB主程序界面,同時繪制油膜壓力曲線。該計算系統關鍵在于動態鏈接庫的建立與子程序的輸出[4]。

圖1 油膜軸承可視化計算系統流程

1.1 動態鏈接庫的建立

Fortran PowerStation為建立動態鏈接庫提供了全面的支持。建立一個動態鏈接庫包括:生成動態鏈接庫,輸出動態鏈接庫中的變量或過程,以供其他程序使用,使其他程序順利地使用動態鏈接庫[5]。

利用Fortran PowerStation建立動態鏈接庫的步驟如下:

(1)在Microsoft FortranStation4.0的環境下,新建一個類型為Dynamic Link Library的工程并命名;

(2)在該工程中編寫Fortran源程序;

(3)編譯、建立此源程序,生成動態鏈接庫文件。

1.2 從動態鏈接庫中輸出程序

將Fortran編寫的計算程序導入動態鏈接庫,首先要在Fortran子程序中聲明該子程序為外部子程序,使其能被DLL從外部訪問[5]。Fortran程序名必須從DLL中輸出且與VB的名字完全匹配。

輸入參數類型,INTENT(IN)::輸入參數表;

輸出參數類型,INTENT(OUT)::輸出參數表。

1.3 動態鏈接庫的調用

1.3.1 動態鏈接庫DLL的聲明

Fortran動態鏈接庫中的子程序或函數過程相對VB系統是個子過程,使用時須指定過程的位置和調用參數,以便編譯器找到該過程,生成正確的調用接口,聲明可用 Declare 語句提供這類信息。

如果該過程返回一個值,應將其聲明為:Declare Function<動態鏈接庫中的子過程名>Lib,<動態鏈接庫中文件路徑名>[alis“過程別名”](參數表)。如果過程沒有返回值,可將其聲明為:Declare Sub<動態鏈接庫中的子過程名>Lib,<動態鏈接庫中文件路徑名>[alis“過程別名”](參數表)。

1.3.2 動態鏈接庫DLL的調用

在聲明DLL 過程之后,VB將其作為內部過程使用。在聲明函數之后,其調用方式與標準的 VB函數相同。需要先定義被調用子程序的過程參數類型,然后賦值,最后使用Call語句調用。調用格式為:Call子過程或函數過程名(實參,…),其中無參數時,省略括號[6]。

2 可視化界面的開發

2.1 油膜壓力計算

油膜壓力計算關鍵在于Reynolds方程的求解。Reynolds方程是流體動壓潤滑基本方程,普遍形式為[7]

(1)

對于穩態工況的軸承,假設潤滑油為不可壓縮流體,液體潤滑劑密度可視為常數。當潤滑油膜的熱效應不十分明顯時,可視為等溫狀態,即流體黏度在整個潤滑膜中保持不變,可將Reynolds方程簡化為

(2)

為計算簡便,對Reynolds方程進行如下無量綱化[6]

其中,x為油膜軸承周向長度;z為油膜軸承軸向長度;y為油膜厚度;R為軸承半徑;c為半徑間隙;L為軸承寬度;ε為偏心率;ω為軸頸自轉角速度;η0為入口處潤滑油的黏度。

(3)

運用有限差分法解上述偏微分方程,利用有限差分近似值代替導數,把二維偏微分方程轉換為一維差分方程,將承載區沿周向展開成矩形區域并劃分網格,計算各個節點的壓力值[8]。

2.2 油膜壓力分布的可視化

將油膜軸承承載區沿周向平均分為M個節點,沿軸向平均分為N個節點,本例設定M=49,N=37,運用有限差分法計算出各網格節點的壓力值,然后采用VB繪圖,其編程方法為:

(1)在VB界面中創建命令控件1(commandbutton),標簽設定為“繪制壓力曲線”;創建命令控件2,標簽設定為“清屏”,代碼中使用Cls方法清屏[7]。

(2)在VB界面中創建圖片框控件(picturebox),在控件上輸出圖形并用print方法輸出文本,同時設定繪圖區域大小,其代碼在命令控件1中設置。

(3)用scale方法設定坐標區域大小,使用line方法繪制兩坐標軸,橫坐標為周向或軸向節點,縱坐標為無量綱壓力大小,用print方法輸出坐標軸信息,其代碼在命令控件1中設置。

(4)創建文本框用以輸入所繪制的位置,并在命令控件1中編寫代碼給變量賦值,在循環語句中寫入line語句,從而繪制出壓力分布曲線[7]。

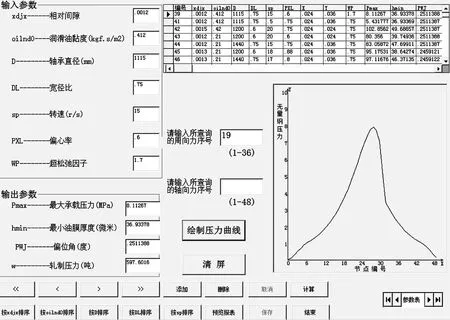

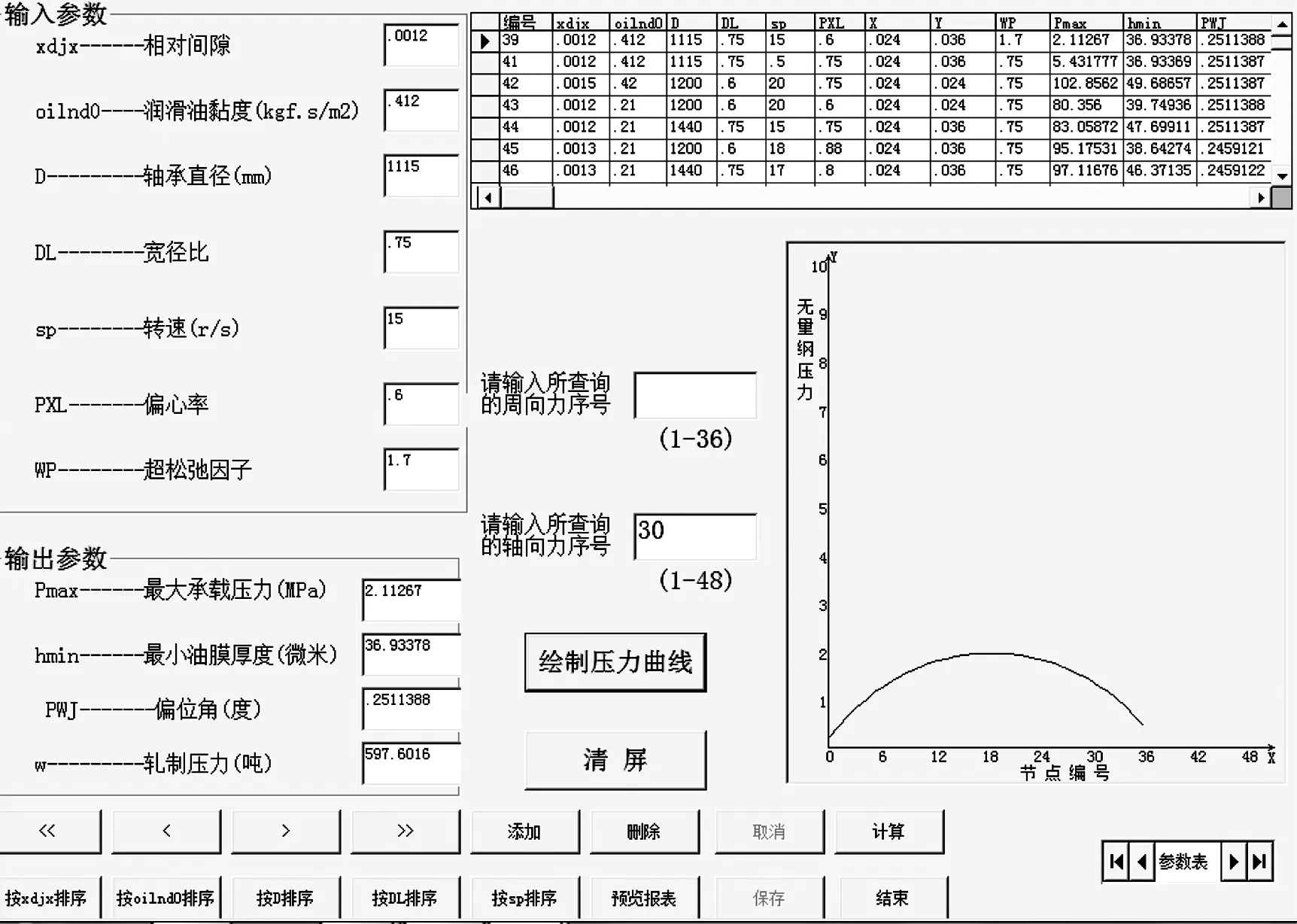

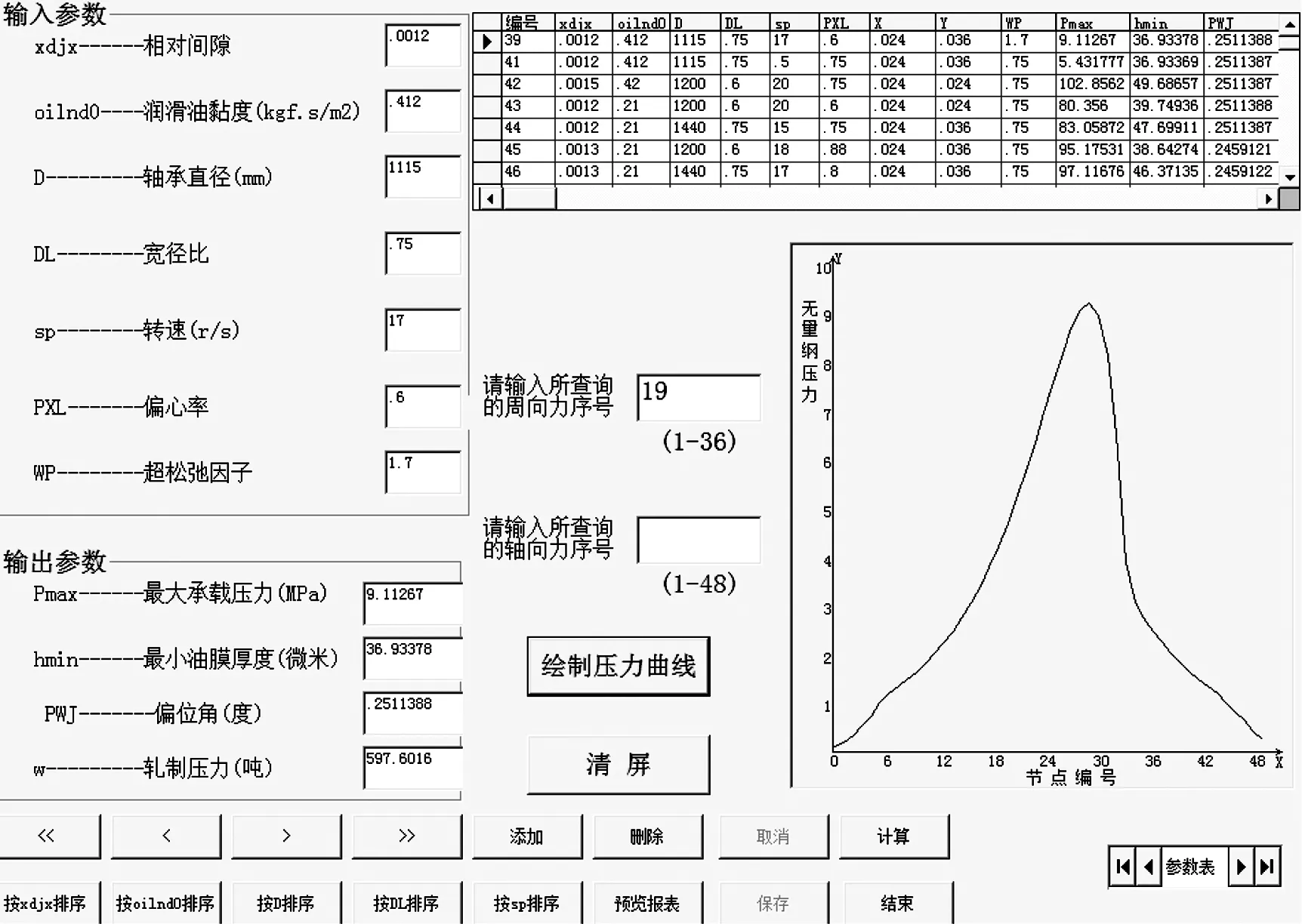

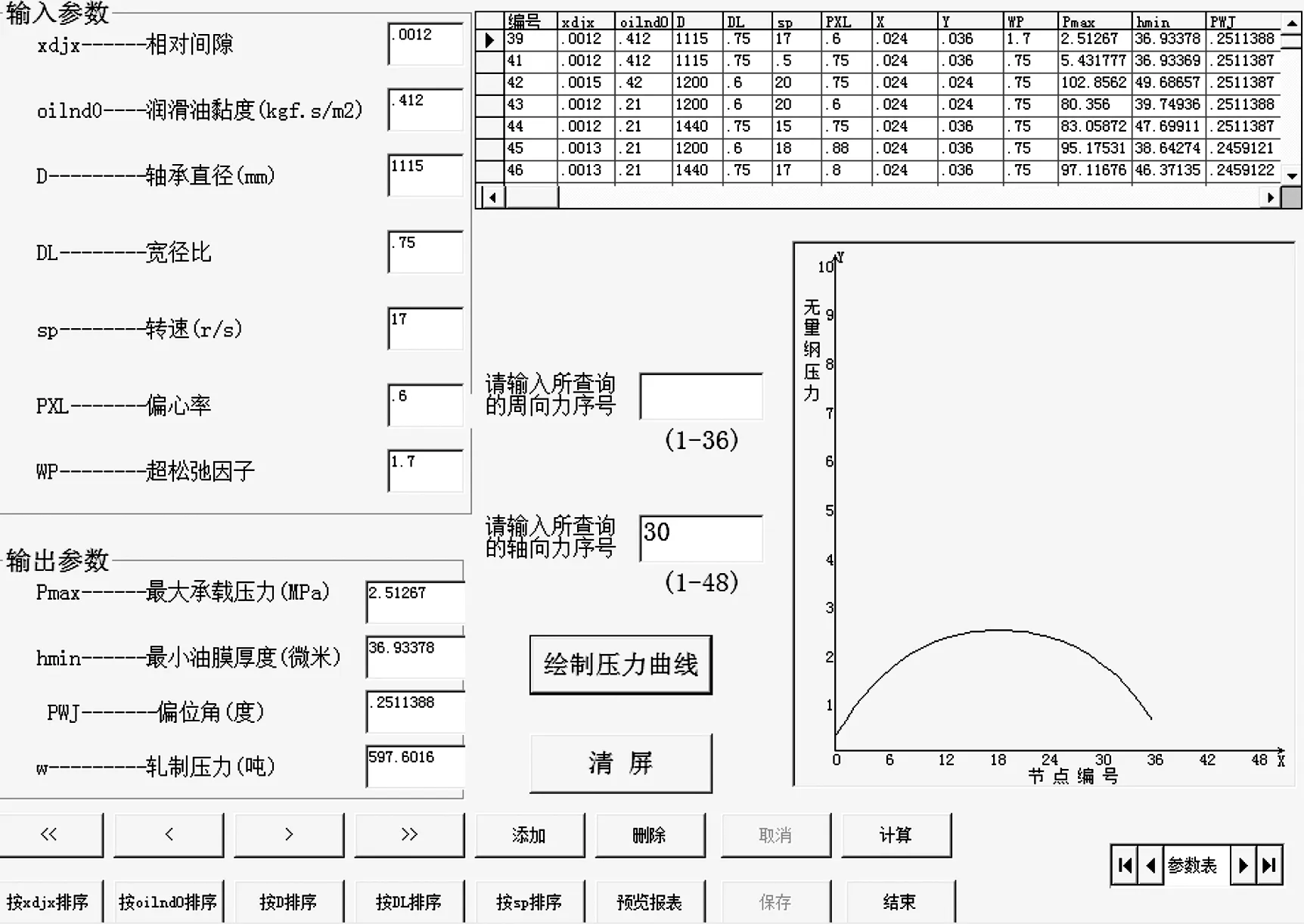

輸入表1中工況1的參數,點擊VB界面“計算”按鈕,并點擊“繪制壓力曲線”按鈕,繪制出承載區周向壓力分布(圖2)和軸向壓力分布(圖3);輸入工況2的參數,進行與工況1相同的操作,繪制出承載區周向壓力分布(圖4)和軸向壓力分布(圖5)。結合工況1和工況2的計算結果,觀察可知油膜軸承的受載特征。

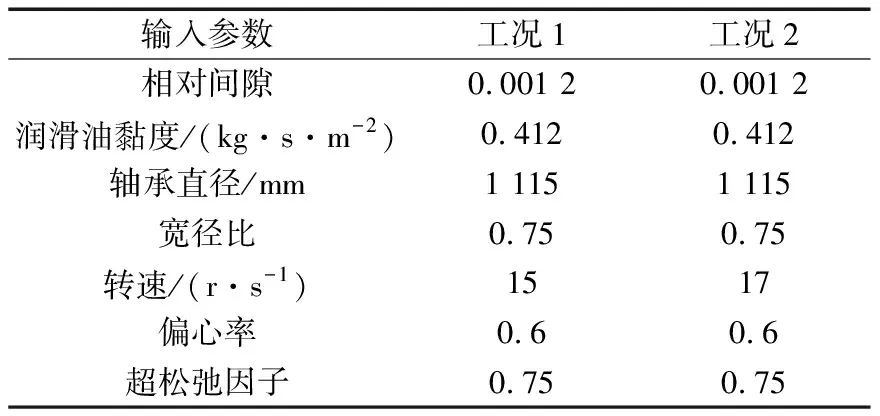

表1 油膜軸承輸入參數

圖2 工況1的周向油膜壓力分布

圖3 工況1的軸向油膜壓力分布

圖4 工況2的周向油膜壓力分布

圖5 工況2的軸向油膜壓力分布

(1)選定工況1中周向第19組數據進行繪圖(圖2),周向油膜壓力分布具有對稱性,在0~15節點和35~48節點內數值較小,而且變化平穩;在15~35節點內數值較大;在27節點附近達到峰值,確定該點區域為周向承受軋制力的主要區域。

(2)選定工況1中軸向第30組數據進行繪圖(圖3),軸向油膜壓力分布均勻且對稱,在19節點附近達到峰值,確定該點區域是軸向承受軋制力的主要區域。

(3)分別選定周向第19組數據和軸向第30組數據進行繪圖(圖4、圖5),油膜壓力分布趨勢基本相同。對比圖4與圖2、圖5與圖3可知,相同節點處在工況2下的油膜壓力高于工況1。由此可知,在其他輸入參數不變的情況下,油膜壓力隨著軋輥轉速的升高而增大。

3 結束語

本系統可依據不同參數進行計算和繪圖,可以直觀地顯示油膜壓力沿周向和軸向的分布規律,能方便地分析出不同工況對油膜壓力的影響。將可視化技術作為油膜軸承潤滑理論研究的新方法,將會顯著地縮短油膜軸承的設計周期,有效降低設計成本。