木星土電站高水頭階梯形隧洞全襯砌大型壓力鋼管安裝技術研究與方案設計

王文忠

(葛洲壩集團第二工程有限公司,四川 成都 610091)

1 工程概況

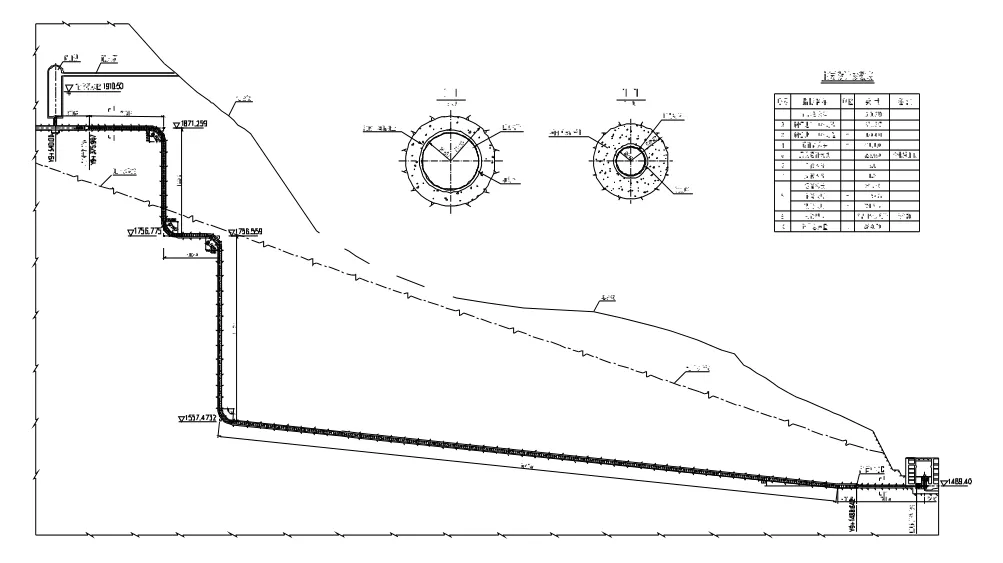

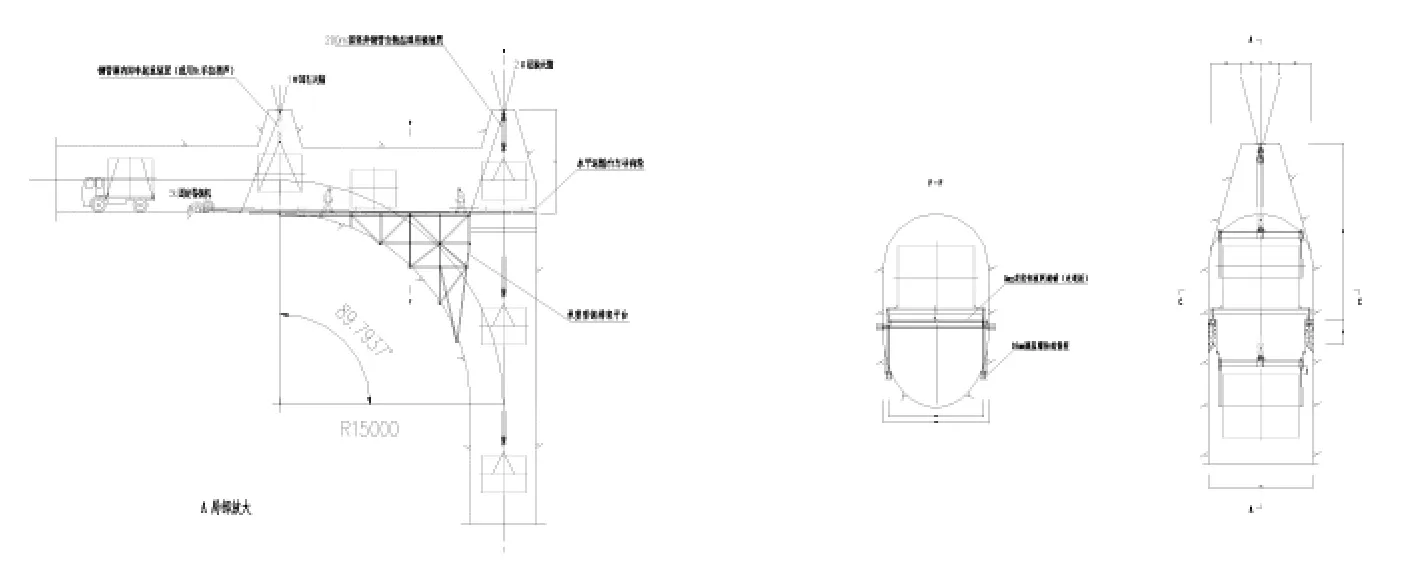

木星土水電站是云南省迪慶州香格里拉縣東部尼汝河流域梯級水電開發的第四級電站,電站裝機2臺單機容量60MW水輪發電機組。電站發電引水系統由進水口、引水隧洞、阻抗式調壓井及壓力管道等組成,阻抗式調壓井后接壓力管道。壓力管道采用一洞一管二機階梯形軸線鋼板全襯砌全洞內埋管布置形式,圓形過流斷面,為電站永久性主要建筑物。見圖1所示。

壓力鋼管設計靜水頭421.1m,最大水頭520.0m;主管直徑Ф3.0m,軸線長度1112.68m;岔管采用Y形月牙肋結構型式,分岔角為70°;支管直徑Ф1.2m,軸線長度131.85m;設計安裝總工程量2830.5t。設計靜水DH值1263.3m2,最大DH值達1560.0m2,屬于水利水電工程大型壓力鋼管。

圖1 木星土水電站壓力鋼管縱向剖面總布置圖

2 安裝技術特性

壓力鋼管按軸線布置位置和形式分為:上平洞段、1號彎管段、上豎井段、2號彎管段、中平段、3號彎管段、下豎井段、4號彎管段、下斜井段、水平段、岔管段和支管水平段等部分組成。

設計壓力鋼管安裝管節單元640節,鋼管分節長度2.0m,最小管節長度0.915m,最大管節單元重量6.19t,最大管節單元外形尺寸Ф3.28m×2.0m,最大鋼管單元部件為岔管,重量31.15t。

工程計劃安裝工期分為二個階段。

3 問題提出(課題選擇)

由于工程地理環境和地質原因,電站發電引水系統設計采用了國內較少選用的階梯形隧洞軸線全襯砌壓力鋼管布置方式。特別是其垂直高度達114.0m和200.0m高的洞內上、下高豎井鋼管安裝施工,高度分別相當于38層和67層樓高,安裝工程量達186節,占整個壓力鋼管安裝工程量的近三分之一。其安裝施工難度和安全風險非常大,國內亦不多見。

因此,充分利用現有施工設施和較低的設備資源投入,安全、高效、經濟的安裝技術方案選擇和優化設計就顯得尤為重要,也是保障工程安全施工和安裝工期的重點和關鍵環節。有必要對此加以認真研究和積極探索,以實現安裝技術方案科學性、安全性、實用性和經濟性的最優化設計。

4 安裝技術方案選定與設計

4.1 基本原則和思路

4.1.1 基本原則

在確保壓力鋼管安裝工程質量、生產安全和滿足工程進度要求的前提下,充分利用工程現有施工特點和設備資源,盡量采用通用機械設備和機具,通過技術創新和優化施工方法,使安裝技術方案達到安全、可靠、經濟、高效的要求和目的。

4.1.2 基本思路

根據總體施工進度計劃安排,考慮安裝施工組織及技術方案設計的靈活性和適應性,將壓力鋼管安裝施工劃分為第I和第II二個安裝施工階段。同時,在各階段安裝起始點(始裝定位節)設置、安裝順序設計選擇和湊合節位置選定時,充分考慮和兼顧土建施工實際進度及提供安裝部位可能性等因素,以滿足靈活采用二階段安裝施工方式對施工部位的要求。

優點是:方案靈活、適應性強,可采取多種施工組合方式進行安裝施工。

4.2 總體安裝技術方案規劃和布置

見圖2所示。

圖2 壓力鋼管安裝始裝定位節、安裝順序及湊合節布置軸向剖面示意圖

4.2.1 安裝起始點選定

根據壓力鋼管管線布置特性和施工進度安排,為保證在第I和第II階段安裝施工時,均可同時展開三個以上安裝工作面,各階段鋼管安裝起始定位節均設置為二個。同時,為便于始裝節的安裝定位和與彎管及其它管節進行銜接,確保彎管和其它管節安裝精度,應盡量選擇水平管節作為始裝節較為適宜。

第I階段始裝節,分別選定在壓力鋼管上平段的鋼管起始點(圖2中所示1號始裝節)和2號彎管段與中平洞連接處的第一節水平管節(圖2中所示2號始裝節)。

第II階段始裝節,分別選定在4號彎管段與下斜洞連接處的第一節斜管節(圖2中所示3號始裝節)和壓力鋼管末端(兩支管與機組球閥聯接管節,圖2中所示4號始裝節)。其中,4號始裝節為二條支管各一個。

4.2.2 總體安裝程序和順序

(1)第I階段

工作面①,從1號始裝節開始,自上游向下游上平洞施工支洞方向,依次按順序進行管節安裝;

工作面②,從2號始裝節開始,自下游向上游沿2號彎管段向上→上豎井段→1號彎管段→上平洞施工支洞方向,依次進行;

工作面③,從2號始裝節開始,自上游向下游中平洞施工支洞方向,依次進行。

(2)第II階段

工作面①,從3號始裝節開始,自下游向上游沿4號彎管段向上→下豎井段→3號彎管段→中平洞施工支洞方向,依次按順序進行管節安裝;

工作面②,從3號始裝節開始,自上游向下游沿下斜井,向下平洞施工支洞方向,依次進行;

工作面③,從兩個4號始裝節開始,自下游向上游,沿兩水平支管向→兩水平彎管段→兩水平錐管段→岔管段→下平洞施工支洞方向,依次進行。

(3)第I階段與第II階段同時安裝

其安裝程序和順序與上述方法基本相同。

4.2.3 湊合節和調整節設置及位置選定

由于壓力鋼管軸線長度較長、管節數量多、管節節間拼裝修割和環縫焊接收縮量相對較大,以及采用分段多作業面同時施工等因素,為便于各分段鋼管相向安裝時順利對接,故在各管段安裝對接處需設置相應的湊合管節。湊合節位置的選定,應盡量靠近施工支洞,以便于湊合節的運輸、吊裝和組拼。各管段相向安裝對接處湊合節具體位置見圖2所示。

同時,為防止上、下豎井段管節安裝過程中,因管節拼裝修割和環縫焊接收縮,造成豎井段管節高度出現偏差,故尚應在上、下豎井段直管頂部與彎管段連接處,設置相應的高度調整節。或將豎井直管頂部最后一節,直接選定為高度調整節,以滿足豎井直管與上彎管安裝整體幾何尺寸精度控制要求。調整節宜采用整節加長鋼管或專門進行配制。

4.3 各管段安裝技術方案選定

4.3.1 鋼管運輸及卸車

(1)工地運輸

木星土電站現場臨時施工道路沿約45°山體坡面呈之字形布置,基本可滿足采用中型載重汽車運輸方式運送壓力鋼管對道路運輸通行能力最低要求。根據鋼管壁厚、管節重量、最大外形尺寸和運輸道路的復雜難易程度,鋼管工地運輸可分別采用單節(管口向上)或二節一組(軸線橫放)裝車運輸方式。岔管單件重量31.15t,采取在工地廠內整體制造,臨時租用大噸位汽車起重機和平板拖車進行工地運輸和現場整體安裝方式。

(2)洞內水平運輸及卸車

4號彎管及以上引水隧洞洞內開挖斷面均為Ф4.4m園形截面,4號彎管以下下斜井段為4.4m×4.8 m(寬×高)城門洞形截面,可滿足采用中型載重汽車運輸方式對空間尺寸的最低限度要求。

洞內水平運輸采取二種方式,一種是將管節用汽車運輸至臨時施工支洞與引水洞交叉處,采用傳統"天錨+卷揚機"方案,將鋼管吊起卸車后,放置于專用鋼管管節運輸臺車上,再采用"專用運輸臺車+軌道+卷揚機"方式,將管節運輸至安裝部位后,用千斤頂等裝置進行卸車就位。此方法主要用于二節一組管節的洞內水平運輸。

另一種運輸方式是,對于安裝部位空間相對較大和單管節重量較輕的管節,則可采用汽車運輸方式直接將管節運輸至鋼管安裝部位處,采用臨時天錨或簡易可拆卸式門形架等手段進行卸車就位。

岔管的洞內卸車由于受洞室空間限制,可采用洞內“天錨+卷揚機”方案組成的起重吊裝裝置進行。

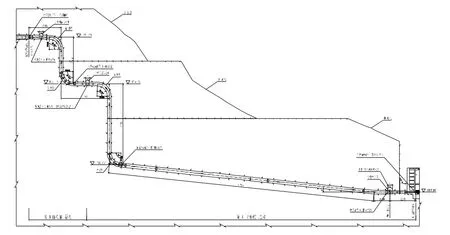

4.3.2 上平洞、中平洞、下斜井及支管等水平管段安裝

上平洞、中平洞、下斜井和水平段及支管水平段管節安裝應在其相應始裝節安裝完成,并已回填澆筑混凝土,且經驗收確認合格后進行。

安裝方法見圖3所示。

圖3 典型水平(斜坡)段鋼管安裝示意圖

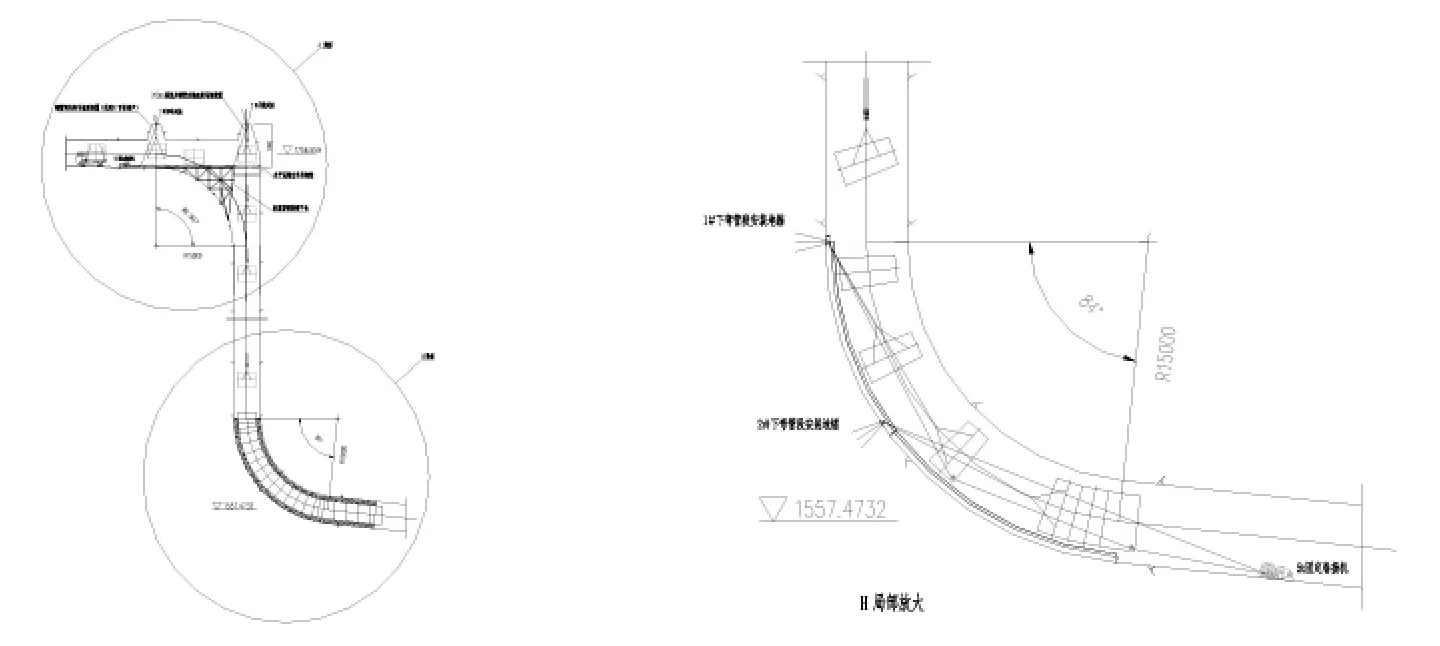

4.3.32 號和4號下彎管段安裝

2號和4號下彎管段安裝是上、下豎井段管節安裝的基礎,也是保證兩豎井鋼管安裝精度和施工進度的關鍵。其管節安裝應在其相應始裝節安裝完成,并已回填澆筑混凝土,且經驗收確認合格后方可進行。

下彎管段管節安裝可采用二種方式,一種是按下彎管各管節安裝順序,預先將下彎管下半部分的各管節采用管節運輸臺車和臨時天錨配合方式,先將管節拉入安裝部位,臨時固定牢固,然后先安裝2號或3號始裝節及下游側2-3節下平管段,待混凝土回填凝固后,再按由下向上順序,依次就位安裝已事先拉入的下彎管各待裝管節。預先拉入下彎段的管節數只要條件充許,原則上應盡量多拉,最好能一次拉入下彎管管節數量的一半較好。下彎管段剩余上半部分的管節,采用豎井洞頂的吊裝系統依次吊裝就位。

第二種方式是在下彎管段正式安裝前,預先在下彎段底部沿彎管弧度敷設安裝好臨時軌道,然后先安裝2號或3號始裝節及下游側2-3節下平管段,待混凝土回填凝固后,再采用豎井洞頂吊裝系統將下彎管剩余各管節依次吊裝至下彎管處后,利用鋼管自重和弧形滑動胎架與軌道摩擦,沿下彎段底部已敷設軌道依次滑移至管節安裝部位,然后按管節安裝順序依次進行安裝焊接。

下彎管段各管節沿底部弧形軌道下滑移動時,可在彎管洞壁上游側適當位置設置一臨時輔助錨點,輔助牽引管節下滑移動,以確保各彎管節下滑時的安全和減少自重下滑分力。見圖4所示。

圖4 2號(4號)下彎管段鋼管安裝示意圖

4.3.4 上豎井和下豎井段安裝

上、下豎井段管節安裝是整個壓力鋼管安裝的重點和難點,也是制約整個安裝施工進度的關鍵部位,具有超高空作業、安全風險大、安裝施工空間狹小、安裝工作量大等施工特點。

上、下豎井段管節安裝應在2號和4號下彎管段鋼管全部安裝完成,且其外包混凝土已回填澆筑、固結24h后進行。

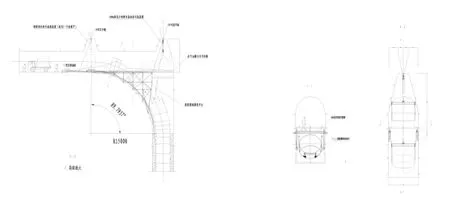

(1)豎井管節吊裝

圖5 114m(200m)豎井段鋼管安裝示意圖

由于上、下兩豎井分別高達114.0m和200.0m,如選用在豎井頂部布置橋機或礦井提升機起重吊裝方案,需增添相應專用設備,一次性投入較大,設備制造安裝周期長,且需增加土建豎井洞頂擴挖和混凝土巖錨梁,工作量較大,施工成本較高。

綜合對比各種起重吊裝方案安全可靠性、工作效率、操作簡易性和設備采購使用成本等因素,本工程推薦在豎井段管節起重安裝中,選用“天錨+卷揚機”吊裝方案。

其優點是:可充分利用現有土建施工條件、技術簡單易行、安全可靠性較高,設備采購使用成本經濟,施工方式簡單靈活、吊裝工效較高,起吊高度可不受起吊高度限制。見圖5所示。

為防止鋼管在豎井內吊裝過程中,因鋼絲繩自旋力而發生鋼管旋轉造成起重鋼絲繩發生纏繞“死鉤”現象,豎井內鋼管吊裝時應設置相應的“防止管節旋轉裝置”技術措施。

(2)豎井管節安裝

豎井段管節安裝可按單節或二節一組一個吊裝單元方式進行吊裝,安裝順序按自下向上依次逐節進行拼裝及焊接。

為便于豎井鋼管安裝作業和提高工效,保障安裝操作人員人身安全,方便操作人員在豎井安裝時上下出入,豎井安裝施工采用“豎井專用工作臺車+吊籠裝置”工作方式進行管節的安裝和焊接。

4.3.51 號和3號上彎管段安裝

1號和3號上彎管段管節安裝應在豎井鋼管全部安裝完成,且其外包混凝土已澆筑施工完成后進行。

根據上彎管段施工特點,為便于上彎管段各管節吊裝就位,可將上彎管各管節分為1/3下段和2/3上段二部分,分別依次逐節進行安裝。

1/3下段各管節起重吊裝,采用“管節運輸臺車+洞頂天錨+卷揚機+手拉葫蘆”方式,按各管節安裝順序依次逐節或兩節一組進行吊裝就位。

2/3上段各管節起重吊裝,可按各管節安裝順序依次逐節或兩節一組,采用“管節運輸臺車+卷揚機(雙牽引)+弧形軌道+手拉葫蘆”方式,利用鋼管自重和滑動支架與事先設置在上彎段底部的弧形軌道滑動摩擦,均勻將各安裝管節下滑落放至安裝部位。

上彎管起始段管節部分,可采用雙卷揚機或在對面方向設置臨時導向輪方法,以輔助牽引管節移動和下滑。見圖6所示。

圖6 1號(3號)上彎管段鋼管安裝示意圖

4.3.6 岔管安裝

為避免洞內岔管安裝后,造成其前后主管和支管運輸安裝困難,岔管安裝應在其前后主管和支管全部安裝完成后進行。此外,為保證岔管各分岔管口與已安裝主管和支管的準確銜接和圓滑過渡,應在岔管各管口與已安裝主管和支管對接處,設置相應的湊合節。

(1)岔管吊裝天錨設置

岔管采用洞內整體安裝方式。先在洞內岔管設計安裝部位頂部按岔管最大外形尺寸要求,擴挖預留岔管吊裝天錨安裝及起重吊裝空間,再在頂部巖體上與岔管各管口端部對應位置,分別各設置一組天錨,供岔管進行整體吊裝卸車和安裝調整就位之用。

(2)岔管安裝

先將整體岔管采用低矮型大型平板拖車運輸至岔管設計安裝部位,然后用頂部3組天錨與卷揚機配合均衡將岔管起吊離拖車一定距離,待運輸岔管車輛駛離安裝部位后,通過3組天錨與手拉葫蘆和千斤頂等機具相互配合,進行岔管的最終安裝調整和就位。

4.3.7 湊合節安裝

湊合節可采用整節或分瓣瓦片安裝形式。為便于湊合節安裝時內壁焊縫拼裝和焊接,可采取在湊合節附近主管上增設一臨時進人孔裝置施工方式。

5 豎井安裝高程和中心測量與控制

上、下豎井管節安裝高程及水平度的測量與控制,采取長鋼卷尺預先在豎井內壁上分段布設若干固定的高程控制點,然后在安裝過程中,每安裝2~3節用水準儀對鋼管管口的高程及水平度進行一次測量和調整。或采用高精度激光測距儀(如:博世BOSCH GLM250VF型),由豎井底部安裝高程基準點,直接對各安裝管節進行測量和控制。

豎井鋼管安裝中心位置,采用高精度激光投點儀(如:XOS4-JZY-41型)進行控制。將激光投點儀安置在豎井頂部(或底部),自上向下投點,并以此為基準中心線控制鋼管安裝中心。投點儀應定期用全站儀進行復測,并用底部已安裝好的鋼管中心進行校核,以有效控制鋼管中心安裝精度。

6 工程應用(結束語)

木星土電站420m高水頭階梯形隧洞全襯砌大型壓力鋼管安裝施工技術,經安裝單位在第I、II階段工程應用實踐證明,方案設計科學合理,安全可靠性和工作效率高,方法簡單易行,工程投資省,設備工裝購置運行經濟,得到了工程建設單位、監理單位和設計代表的高度評價和贊譽,取得了良好的經濟效益和社會效益。也為今后國內其它同類水電站階梯形隧洞和超深豎井壓力鋼管安裝施工積累了寶貴經驗。