激光電弧復合熱源焊接技術及其應用

無錫漢神電氣有限公司自動化事業部 蔡偉樂

一、概述

激光電弧復合熱源焊接技術是1976年由英國學者W.Steen首次提出的,幾十年來,人們從未停止過對激光復合熱源焊接技術的研究。它是將激光與電弧兩種截然不同的熱源復合在一起,同時作用于同一零件的待焊位置,既發揮了兩種熱源的優勢,又彌補了各自的不足,成為一種全新高效的焊接方法。

激光電弧復合熱源至少是一種激光熱源(CO2、YAG、光纖等)與一種弧焊熱源(TIG、Plasma、MIG/MAG等)的組合,激光-MIG復合熱源因其具有焊接效率高、間隙適應性好、焊縫成分和性能可控等優點,正在成為工業生產中最重要的激光焊接方法之一。

我公司聯合華中科技大學、南京理工大學相關教授共同組建了激光電弧復合熱源焊接裝備技術研究中心,成功開發了激光-PMIG復合熱源焊接裝備,可廣泛應用于汽車、造船、航空航天及管道鋪設等行業。

二、激光-PMIG復合熱源焊接裝備

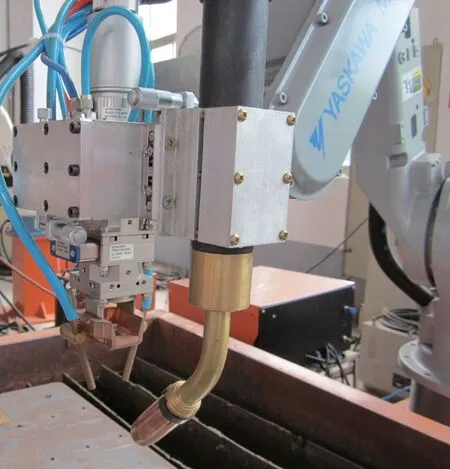

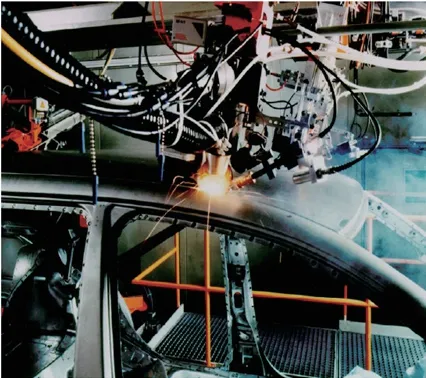

(1)系統構成 漢神激光電弧復合熱源焊接裝備由一體式復合焊炬、機器人系統、控制主機、激光器、MIG電源和送絲裝置等組成(見圖1)。

圖1 復合焊炬

(2)主要技術參數及功能 一體式復合焊炬由Precitec W30激光焊接頭和彎柄MIG焊槍組成,整套設備的配置及參數如附表所示。

設備技術參數

(3)焊接工藝優勢 激光電弧復合熱源焊接技術與常規的激光焊相比,具有焊縫橋接能力強、裝配要求低的特點;與電弧焊相比,具有焊接熱輸入低、焊接變形小的優勢;同時,還能增加熔深,提高焊接速度,激光與電弧能量協同耦合,達到1+1>2的效果。

具體工藝優勢如下:

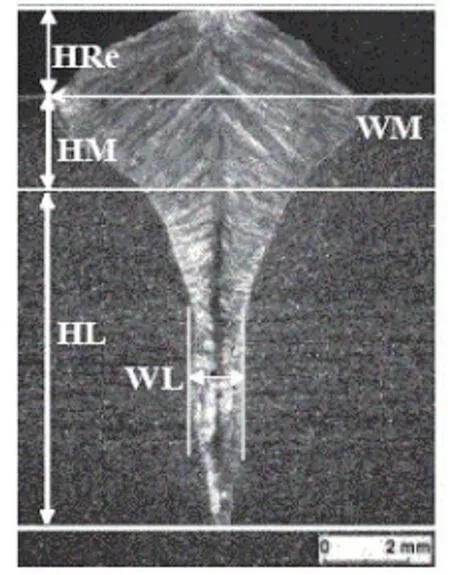

第一,激光與電弧相互作用,增加焊縫熔深,如圖2所示。

圖2 復合焊縫結構分析

第二,提高對焊接接頭的適應性,熔池金屬的橋接能力增強,如圖3所示。

圖3 焊縫橋接能力增強(0.2mm間隙)

第三,激光束對電弧的壓縮和引導,提高了焊接過程穩定性,如圖4所示。

圖4 錯邊量2.5mm

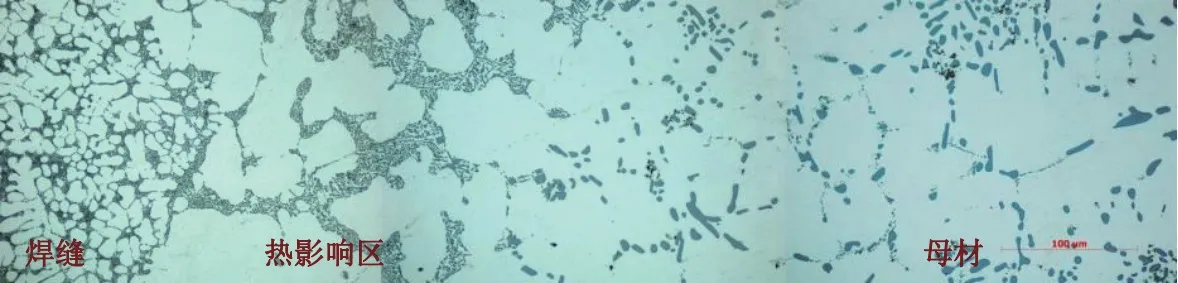

第四,改善焊縫微觀組織,減少或消除氣孔、裂紋等焊接缺陷,如圖5、圖6所示,焊縫組織致密,晶粒細小,熱影響區尺寸較小,僅為300μm。

圖5 焊縫金相組織

圖6 焊縫-熱影響區-母材金相組織

第五,提高生產效率,降低設備成本。

第六,對于某些對激光反射率較高的材料,譬如鋁合金和銅合金,利用復合熱源焊接可以提高材料對激光的吸收率。

第七,選擇不同的焊絲,還可調整焊縫的化學成分,改善力學性能。

三、激光電弧復合焊接技術的應用領域

1. 汽車行業的應用

目前,激光焊接技術在汽車行業中的應用越來越廣泛,可以顯著提高汽車的安全性,同時降低車身重量,節能降耗。但由于激光光束直徑很小,所以裝配精度要求很高,且一開始尚未形成熔池時熱效率很低。另外,激光焊接還存在設備成本高、裝配工序嚴格等問題。激光電弧復合焊接工藝可有效彌補上述不足。電弧可以加速初始熔化,使材料對激光的反射減少,提高了吸收率,從而可以大大降低激光器的功率。同時弧焊氣流還可以解決激光焊金屬蒸氣的屏蔽,避免形成表面凹陷,強化激光的深熔焊及快速、高效、低熱輸入等特點。

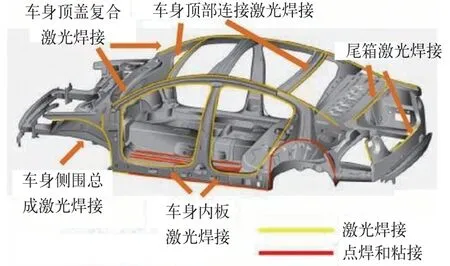

德國大眾汽車激光電弧復合焊工藝運用的最成熟,其高端Phaeton D1所有車門均采用激光-MIG復合焊接技術,如圖7、圖8所示。

圖7 大眾汽車焊裝生產線

圖8 邁騰全車激光焊接分布

2. 造船行業的應用

美國Navy Joining Center (NJC) 對船體結構的激光復合熱源焊接與傳統弧焊工藝進行比較,針對傳統弧焊的弊病,如焊接速度慢、效率低、熱變形大,得出如下優勢:降低激光成本;生產廠家現有的設備條件可以利用;接頭的幾何形狀具有更大的可控性,有利于提高疲勞強度,延長壽命。

美國的Bender造船所是第一個使用激光器的造船所,初期主要進行激光切割,可切割4m×40m鋼板,最大切割厚度30mm。目前其與Caterpillar、Alabama Laser、EWI等研究機構合作,已經將復合焊接技術用于生產。

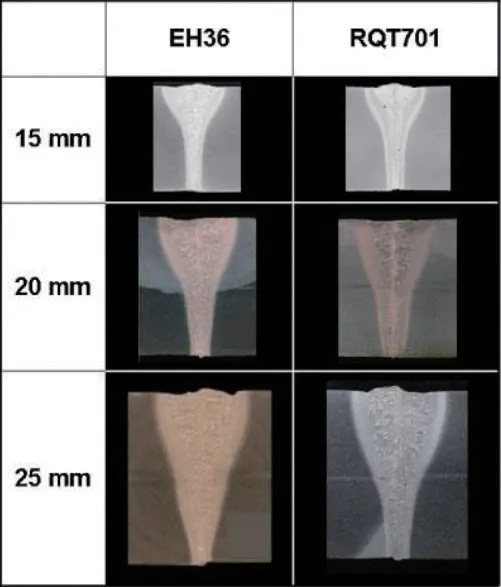

歐洲在厚板激光電弧復合熱源焊接方面也進行了大量系統研究,處于國際領先水平。瑞士、德國、法國和丹麥等國合作專門針對厚板結構件,采用CO2和Nd:YAG激光器,進行高效、可靠的激光復合焊接研究,可以實現30mm厚鋼板焊接,鋼板屈服強度180~690MPa,如圖9所示。

圖9 復合熱源焊接接頭(15~30mm)

3. 航空航天領域的應用

在航空航天制造業中,新材料的應用越來越多,也推動了與之對應的新型焊接方法的發展,鋁鋰合金的激光復合焊就是其中的一種,如圖10所示。

圖10 激光-MIG復合焊接5A90鋁鋰合金(P=1800W,v=2m/min,I=130A)

采用激光電弧復合焊接鋁鋰合金,能提高熔深和焊接速度,放寬對接焊縫的間隙限制,增加工件的裝配裕度。由于電弧對激光的輔助作用,故可以增強對鋁這樣的高反射率金屬的焊接能力,提高焊接性及焊接穩定性。

4. 管道行業的應用

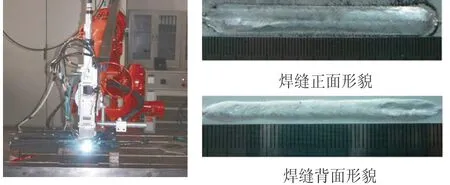

圖11 移動式激光復合焊接設備野外管道鋪設

西氣東輸項目中已成功采用管道(見圖11)全位置激光電弧復合焊接裝備,大大提高了管道鋪設的質量和效率。