帶嵌件的壓鑄模設計

福建兵工裝備有限公司 (永安 366032) 張健清

壓力鑄造是目前有色金屬鑄件的重要成形工藝方法。壓鑄不僅具有生產流程短,工序簡單而集中,以及鑄件強度和硬度較高的特點,且具有節省能源、原材料等優點,是一種高效的鑄造方法。壓鑄模具是壓力鑄造生產的關鍵,其質量決定著壓鑄件的質量和精度,而模具設計直接影響著壓鑄模的質量和壽命。因此,模具設計是模具技術進步的關鍵,也是模具發展的重要影響因素。

1. 零件結構與工藝分析

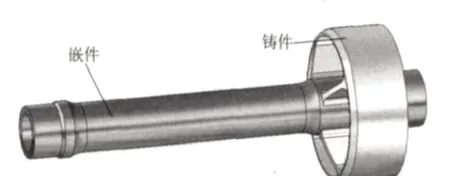

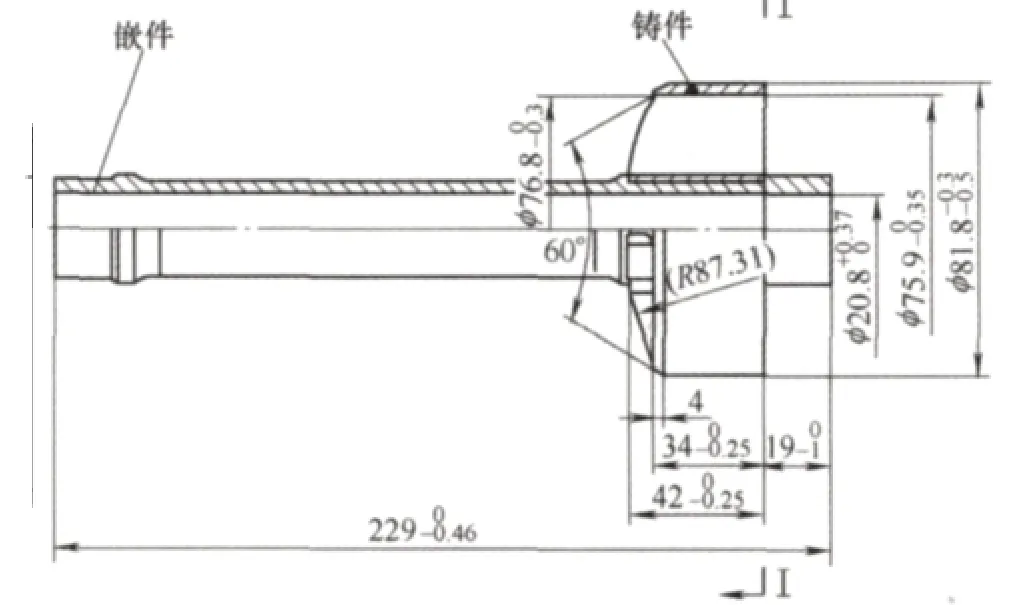

(1)零件結構分析 如圖1所示,該零件為一種帶長桿類嵌件的壓鑄件。圖2為其結構,最小壁厚為2.5mm,最大壁厚為2.95mm。壓鑄件表面不允許有裂紋、夾渣、氣孔等缺陷。為了保證嵌件與壓鑄件本體結合牢固,防止徑向或軸向移動,嵌件開有一段長40mm的槽,槽表面滾花。

圖1 帶嵌件的壓鑄件三維實體

圖2 帶嵌件的壓鑄件零件結構

(2)壓鑄件材料分析 壓鑄件材料選用ADC12,抗拉強度≥330MPa,屈服強度≥180MPa,伸長率≤1.5%,硬度≤150HBW。ADC12是Al-Si-Cu系合金,是可熱處理強化的鑄造鋁合金,有很好的鑄造性、耐蝕性和可加工性,且壓鑄件強度高,熱脹系數小。但是壓鑄成形后存在內部組織致密性差、強度低等缺陷。

(3)壓鑄成形工藝條件 鑄件收縮率為0.6%,鑄造壓力為(140±20)MPa,鋁液溫度為650~720℃,保壓及留模時間為(8±1)s,模溫為150~250℃,嵌件預熱到150~250℃,壓室直徑為40mm,每模周期30s。

2. 模具結構設計

(1)分型面的選擇 按圖2Ⅰ-Ⅰ分型面設計,型腔全部設計在定模內,型芯全部處在動模內。選此分型面放嵌件方便,穩定可靠,鑄件易脫模,有利于澆注系統和排氣系統的布置。

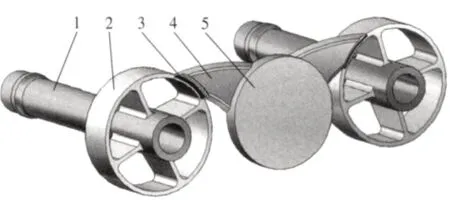

圖3 帶嵌件和澆注系統的壓鑄件

(2)澆注系統及排溢系統設計 圖3為帶嵌件和澆注系統的壓鑄件。此模具為一模兩腔結構,采用側澆口進澆,整個澆注系統由直澆道、橫澆道與內澆道三部分組成,橫澆道與內澆道均開設在定模上。橫澆道為反切線式,深度為5mm,兩側起模斜度30°,底部圓角半徑3mm;內澆道采用半環形,厚度為2.2mm,寬度1.8mm,底部圓角半徑1.5mm,內澆道橫截面積為228.72mm2。該模具無需設排氣槽,型腔中的氣體、夾雜物可分別從分型面及型芯與嵌件配合間隙排出。

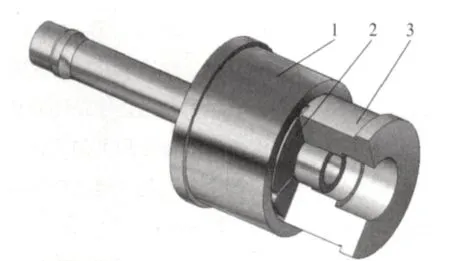

(3)成形零件結構 直接與鑄件相接觸的零件統稱為成形零件,如圖4所示為該模具的成形零件,由型芯和型芯套組成,其材料分別選用具有高硬度、熱硬性的W18Cr4V和耐冷熱疲勞性良好的3Cr2W8V。此模具采用鑲拼式結構,有利于更換易損件,降低模具制造成本;型芯采用臺階式結構固定,制造和裝配較簡便。

圖4 成形零件

(4)推出機構 該鑄件屬于面積大、壁薄但輪廓簡單的盤形深腔類鑄件,此類鑄件宜采用卸料板推出機構。卸料板推出機構運動較平穩可靠,鑄件承受推出作用力的面積大,推力分布均勻,推出平衡,鑄件變形小。卸料板推出機構主要由退料板、型芯套和退料壓板等零件組成。推出力通過退料壓板、退料板借助退料板導套在導柱上移動,將鑄件從型芯中推出。推出鑄件時復位桿連同推出元件向前運動,合模時,定模分型面觸及復位桿端面,動模其余部分繼續合模動作,推出機構復位。

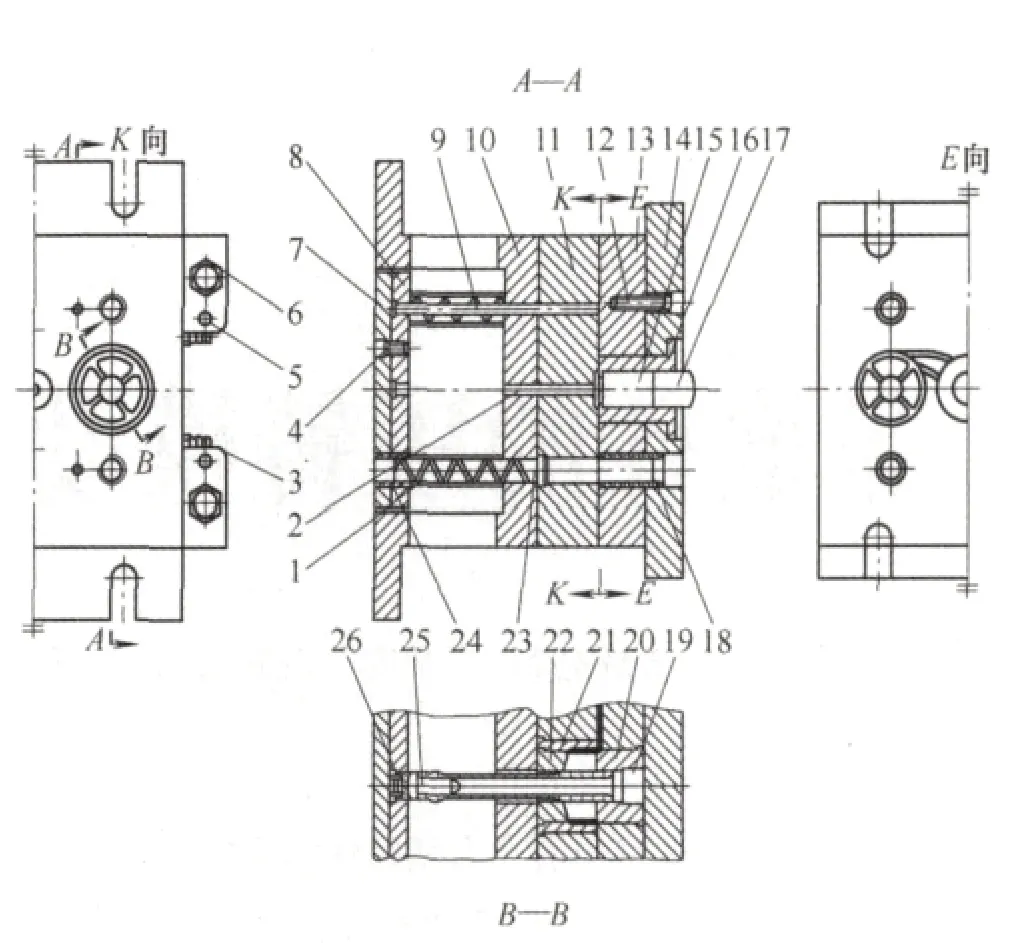

(5)模具結構及工作過程 此模具屬兩板模,其最大外形尺寸為358mm×225mm×500mm(長×寬×高),選用DM180型壓鑄機。

模具工作過程:如圖5所示,把預熱過的嵌件插入動模板內的型芯中,動模定模合模,將鋁液澆入模具澆口套中,通過壓鑄機的壓射頭將鋁液壓入密封型腔中,經保壓、冷卻后,動模和定模分開,壓鑄機頂出液壓缸開始工作,頂出機構將退料板連同定位桿上的尾管和鑄件頂出,當運動到頂出行程90mm后取出鑄件,隨后動模、定模合模,壓鑄機頂出液壓缸帶動模具頂出機構復位,一個壓鑄周期完成。

圖5 帶嵌件的壓鑄模

3. 模具裝配技術要求

(1)澆道表面光滑。

(2)合模時分型面上的局部間隙≤0.07mm。

(3)復位桿復位后,應與型腔表面齊平,不允許低于型腔表面,但可以凸出表面,凸出高度≤0.10 mm。

(4)復位桿復位后應與分型面齊平,允許低于分型面,但必須不超過0.05 mm。

(5)所有活動機構應滑動靈活,運動平穩,動作可靠,位置準確,不得出現歪斜和卡滯現象。

(6)固定的零件不得竄動。

(7)所有型腔在分型面的轉角處均應保持銳角,不得有圓角和倒角。

(8)澆道轉接處應光滑連接,鑲拼處應密合,未注脫模斜度≥5°,表面粗糙度Ra=0.8μm。

(9)分型面上除導套孔、斜導柱孔外,所有模具制造過程中的工藝孔、螺釘孔都應堵塞,并與分型面齊平。

4. 結語

該模具為典型的帶長桿嵌件的圓環類壓鑄模,采用手動放置嵌件,其結構設計合理。壓鑄件尺寸精度好,表面平整、光潔,無影響外觀和產品性能的裂紋、夾渣、氣孔等缺陷,壓鑄后壓鑄件抗壓強度均>400MPa,滿足技術要求。澆道采用反切線式澆口,金屬液首先充填深腔處,將氣體擠向分型面排出,不正面沖擊型芯,又不過早封閉分型面,充填排氣條件良好,可提高模具使用壽命,改善壓鑄件質量。