新型轉向架檢修線的研制

梁春義 上海鐵路局杭州北車輛段

1 轉向架檢修線發展和存在問題

為了適應貨車段修發展,轉向架檢修線也在不斷改進,2004年隨著提速轉向架(K2,K6)出現,既有貨車提速改造,大量帶有交叉桿的轉向架需要檢修,在檢修轉向架時采用上部懸掛搖枕,轉向架底部完全懸空,特別利于新型轉向架檢修。從2004年到2010年懸掛式轉向架檢修線成為工藝線改造的主流設備。其主要形式有兩種:一種是靠鏈條驅動,裝有走形輪和導向滾輪,可以實現水平和垂直轉彎;另一種是取消鏈條驅動,改為自行小車,每個小車上裝電機,用安全滑觸線供電。

目前單循環吊掛檢修線存在的主要缺點:

(1)效率低,按翻轉檢查120個轉向架×5min=600min計算,需要 10h,不能滿足站段合并后單班出車60輛的要求。

(2)吊掛裝置下面無法放置配套設備,承載轉向架的小車在圓弧段易跑偏掉下,有安全隱患。

(3)發生鏈條或驅動裝置故障,整個吊掛線運行癱瘓。

(4)小車電氣控制簡單,前部對后部連鎖,小車每到一工位都需要手工釋放風動停止器,定位精度低,慣性難于消除,難于與地面設備良好地配合。

(5)無冗余線路或工位,影響流水線生產檢修效率。

針對單循環懸掛轉向架檢修線的缺點,設計了多線矩形直線布局,變頻控制自行小車,在矩形過度區,運用變頻控制技術設計了小車換道節點,由編碼器反饋閉環信號控制轉向轉盤,實現自動化,智能化,網絡化。

2 新型懸掛輸送線布局、結構組成和特點

2.1 布局特點

(1)檢修線設置獨立的轉向架上、下線工位。設分解線兩條,組裝線一條,檢修小車檢修支線1條。在檢修線中間設置有兩條檢修支線快慢通道,現場檢修作業時可根據車型的不同,檢修工藝、工序的不同,靈活調整檢修小車的運行路線,提高了生產效率、充分發揮了檢修線的生產能力。

(2)為保證檢修小車發生故障時不影響整體物流通道和正常檢修作業,在檢修線端部設置有檢修小車故障檢修區,實現檢修小車故障時能方便的移開檢修小車并進行快速檢修。

(3)在主體框架上方裝有安全滑線固定支架,用于安全滑線的裝配,滿足檢修線供電及通訊系統的要求。

2.2 結構組成和特點

(1)檢修線主要包括整體矩環形構架體、獨立動力智能型構架輸送小車(以下簡稱輸送小車)、空中旋轉轉盤、立柱操作臺、輸送小車故障檢修區、互鎖輔助設施、檢修線供電及通訊系統。檢修線構架主通道基本形狀為矩形閉合結構,主體框架高4.6m,水平主通道長98m,兩側垂直主通道長20m。如圖1所示。

圖1 檢修線整體矩環形構架

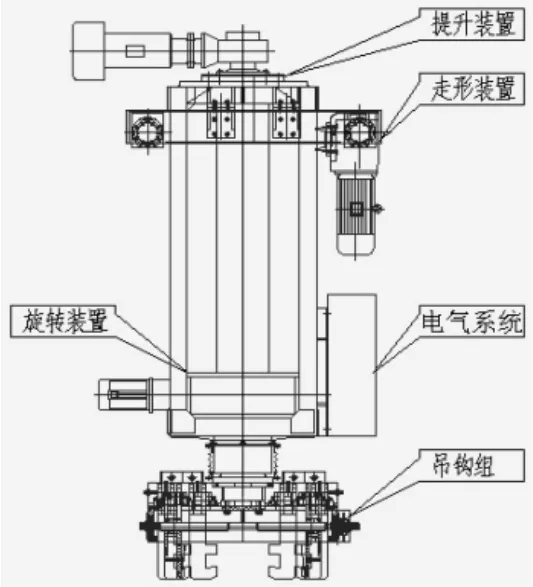

(2)輸送小車是由“走行裝置”、“提升裝置”、“旋轉裝置”、“吊鉤組”、電氣系統五大部件(模塊)所組成。輸送小車在吊掛工件時,兩吊鉤能獨立調整,結構簡單并有自鎖功能。提升機構采用帶有自鎖功能的螺旋傳動機構,工件在吊掛運行過程中遇突然斷電、誤操作等意外情況不會發生安全事故。旋轉角度為±180°。采用變頻調速技術,檢修小車的速度在0~12m/min可調,保證平穩啟動、停止,定位精度不大于±5mm,滿足轉向架工位檢修定位的要求,車與車之間具有自動測距及防碰撞功能。如圖2所示。

圖2 檢修小車結構圖

(3)在檢修線不同通道的交叉節點處采用12個旋轉轉盤改變輸送小車的運行方向,轉盤到位后通訊和小車供電滑觸線也順利結合。旋轉轉盤設計采用大直徑可同時承受軸向力,徑向力,還能承受較大的傾翻力矩的回轉軸承,使其轉盤結構變得緊湊、運轉靈活、定位精度高、維護方便、使用壽命長。旋轉轉盤由上固定板固定在輸送絎架上,回轉支承裝在上固定扳上。回轉支承下方的框架上裝有軌道,當輸送小車運行到軌道上啟動回轉支承旋轉90°,旋轉轉盤與主體框架對接完成后檢修小車離開框架進入檢修作業工位。每個旋轉轉盤設有機械、電氣雙重保護裝置。在旋轉過程中對停放在上面的輸送小車具有互鎖保護功能,誤操作而不發生安全事故。如圖3所示。

圖3 旋轉轉盤結構組成

(4)每個檢修工位設有一個立柱操作臺,操作臺包括人機操作界面和操作按鈕,用于提供對檢修小車、旋轉轉盤、地面檢修設備的操作。

(5)安全滑觸線作為提供動力電源和通訊聯接的介質。共采用兩組八根組合式安全滑觸線,每組四根,為增加抗干擾能力,電源和通訊左右分開設置。左側一組三相四線制;右側一組中的兩根用作檢修小車與主控制系統間的PROFIBUS-DP總線網絡通訊,另外兩根用作檢修小車與地面人機操作界面之間485總線網絡通訊。

3 新型懸掛輸送線的控制系統

檢修線的控制系統按照西門子全集成自動化理念進行整體方案設計,確保控制系統的可靠性和穩定性。控制系統由主控制系統模塊和各個子控制系統模塊組成,主控制系統模塊又可分為主控制室控制模塊和現場控制模塊兩個部分,各子控制系統模塊包括輸送小車控制系統、工位操作控制系統、旋轉轉盤控制系統及地面檢修設備的分布式I/O控制系統、數據存儲管理系統。系統留有數據通訊接口,數據庫的規范符合HMIS 2.0數據規范的接口數據,形成的轉向架流水線檢修數據具有歷史可追溯性;

(1)輸送小車控制系統控制器采用西門子 S7-200系列 PLC,CPU為 224 CN,并選用EM277 PROFIBUS-DP通訊模塊,PRB信號處理模塊,使輸送小車控制系統可以通過PROFIBUS-DP總線方式接入控制主網,通過485總線以PPI協議方式與工位操作人機界面相連。如圖4所示。

圖4 檢修小車控制系統控制器示意圖

為確保系統運行平穩,系統采用變頻器進行調速控制。為實現對各種執行機構的準確控制,采用旋轉編碼器進行準確的位置信息反饋。每個執行機構均采用傳感器進行位置保護,輸送小車前后均安裝有光電傳感器,實現運行過程中的防碰撞處理和檢修小車運行的智能控制。輸送小車可自動判斷物流通道、快速連接通道的運行狀況并自動選擇最佳的運行線路,以最快效率運行到設定工位位置。

(2)旋轉轉盤采用傳感器和限位開關進行旋轉位置反饋和旋轉保護。旋轉機構旋轉到位后,利用電機電磁制動器的制動和主線或支線上的止擋定位塊,使轉向機構與主線或支線實現準確和可靠連接,保證輸送小車通過轉向機構時,絕對安全可靠。

(3)人機操作界面與輸送小車的通訊通過檢修小車上的S7-200PLC與主控制系統操作進行。每個檢修工位設有人機操作界面,不但可以顯示輸送小車自身的運行和故障信息,還可以顯示來自主控PLC的信息。在任何工位錄入的檢修數據通過輸送小車子系統自動發給上位機主控PLC,能自動生成信息報表并打印。

4 結束語

我段采用新型轉向架檢修線單班生產能力每天60輛以上,設備運行一年來平穩、可靠,成為路內轉向架檢修線的示范線。主要有以下優點:

(1)工藝布局合理,作業方式高度柔性化。針對不同檢修工作量,選擇不同運行路線,提高工作效率。

(2)用直角旋轉轉盤代替圓弧過度軌道,使檢修線直線有效長度增加,為檢修工位升級和新設備安裝預留升級空間。

(3)變頻驅動和編碼器反饋控制輸送小車運行,定位準確與檢修線下方地面設備良好配合。

(4)西門子控制系統智能化,網絡化與檢修HMIS系統結合,真正實現HMIS工位級,實現檢修工作量,檢修人員可追溯性。