提升動梁龍門機床橫梁夾緊機構(gòu)構(gòu)件加工質(zhì)量

中捷機床有限公司(遼寧沈陽 110142)肖紅梅

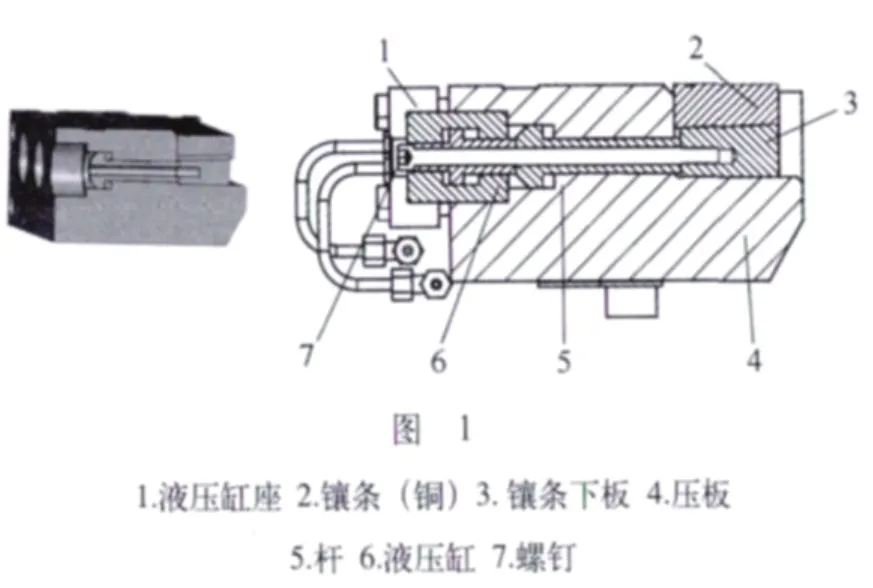

1.工作原理

如圖1所示,當(dāng)液壓缸進油時,活塞反向拽動螺桿,螺桿聯(lián)接鑲條下板水平運動,銅鑲條沿鑲條下板斜面垂直方向抬起,夾緊機構(gòu)夾緊,橫梁鎖住,機床主軸開始工作。當(dāng)液壓缸卸油時,活塞推動桿和鑲條下板水平運動,銅鑲條沿鑲條下板斜面垂直方向落下,夾緊機構(gòu)松開,橫梁上下移動。

在裝配過程中,當(dāng)液壓夾緊時,螺釘拽動鑲條下板與桿移動,出現(xiàn)壓板與鑲條下板接觸面翹縫0.1mm以上,不滿足0.02mm塞尺不下的要求,不合格。通常是小件車間加修桿,將直徑25f7配合外徑車小,減少外徑的導(dǎo)向作用,同時配磨鑲條下板與壓板接觸面,每臺8組夾緊器,主要零件返修率93%,裝配配制時間25~45天,嚴(yán)重制約裝配周期。因零件精度不合格,使橫梁夾緊機構(gòu)可靠性降低。因此,提高夾緊裝置各構(gòu)件的加工質(zhì)量迫在眉捷。

返修統(tǒng)計:2010年2月~2011年6月期間給用戶組裝的4臺動梁龍門機床夾緊裝置調(diào)查發(fā)現(xiàn),夾緊裝置中的壓板平均返修8次,鑲條下板平均返修14次,桿平均返修15次,鑲條平均返修2次。

對裝配過程中返修率較高的三種件壓板、鑲條下板、桿質(zhì)量不合格率進行統(tǒng)計,一次質(zhì)量不合格率為31.23%,其中壓板占問題的20.3%,桿占問題的38%,鑲條下板占問題的35.4%。

2.原因分析

從人、機、料、法、環(huán)五個方面分析,最后認(rèn)為:圖樣和工藝均可能是影響夾緊裝置各構(gòu)件加工質(zhì)量不合格的因素,需進行相關(guān)驗證確認(rèn)。

(1)圖樣分析。先查看圖樣給的基準(zhǔn)是否符合裝配基準(zhǔn)要求,如圖2所示。……