16V265H柴油機凸輪軸相位角檢測方案設計

北車(大連)柴油機有限公司(遼寧 116022)梁 亮 王會容

引進機型16V265H型柴油機凸輪軸由4個單節聯接而成,每一單節凸輪軸上有4個凸輪組,每個凸輪組由供油、進氣、排氣凸輪組成。鉗工組裝時在凸輪軸專用組裝平臺上分別將4個單節凸輪軸通過法蘭盤定位銷、螺栓聯接起來,組裝后由鉗工對凸輪相位角進行檢測。設計要求為任何兩凸輪組間的相位角偏差不大于2°,內控標準±20′。

傳統凸輪相位角的檢測方法,主要有兩種:一種方法是將組裝后的凸輪軸送檢測中心檢測,因凸輪軸組裝長度較長(3452mm),需要一個專用的高精度檢測平臺和檢測設備。這種檢測方法雖然檢測精度高,但檢測周期長,而且專用檢測平臺、設備價格昂貴;另一種方法是在凸輪軸組裝現場的平臺上,鉗工用萬能分度頭與角尺配合,用塞尺來對凸輪進行檢測。這種方法使檢測周期大大縮短,但操作麻煩,須4人同時作業,而且檢測精度低,不能保證產品質量。

兩種方法各有特點,但在批量生產中,效果都不理想。265柴油機凸輪軸國產化中相位角檢測成了生產中的瓶頸,急需一種操作既簡單便捷又能保證測量精度的檢測方法來對凸輪軸相位角進行檢測。

為解決上述難題,結合多年檢測240凸輪軸相位角的經驗,經過多次試驗,創新地提出一套265柴油機凸輪軸相位角檢測操作方案,以解決凸輪軸相位角檢測和調整技術難題,滿足國產化要求,并得到了國外專家的認可。

1.檢測原理

265凸輪軸凸輪型面比較復雜,它的凸輪輪廓是非線性函數曲線,進、排氣凸輪輪廓是圓弧凸輪(高次方函數凸輪),沒有一直線段可供測量;供油凸輪輪廓是由多段不同曲率半徑組成的幾何凸輪,在供油凸輪滾子上升面的曲線為向內凹陷的圓弧,其圓弧半徑為R240mm,其形成的凹腹面的兩個最高點之間的連線便于測量,可以作為測量的基準。

根據265柴油機凸輪軸各凸輪之間的相位角要求,設計、制作了凸輪軸相位角專用檢具。該檢具由八面體、聯接螺栓和百分表及表座組成。檢具八面體外形為正八邊形(見圖1),使用時每一邊對應一組凸輪。

在檢測時,首先確定檢具八面體與第一缸供油凸輪檢測基準的平行度,然后用百分表按發火次序測量各缸供油凸輪凹腹面直線段與檢具八面體頂邊的平行度誤差值δ,按三角函數關系可以得出所對應的角度α=arcsinδ/邊長,例如測得δ值為0.11mm,則α=arcsin0.11/65=5′17″。即凸輪相位角偏差5′17″,通過八面體傾斜的方向確定相位角的正負。265柴油機凸輪軸相位角公差為±1°,相應的δ值不應超過±1.13 mm。

2.八面體的設計、制作及精度檢測

八面體是凸輪軸相位角專用檢具中最為關鍵的零件,它的加工精度的高低直接決定著相位角測量精度的高低。在加工中主要控制八面體每兩邊之間45°夾角的公差在±20″之內;八面體每兩邊之間135°鄰角的公差在±20″之內;8個65mm邊長的外平面的平面度達到0.01mm,表面粗糙度值達到Ra=1.6μm,這樣理論上由八面體本身產生的最大測量誤差就控制在8×(±20″)=±2′40″以內。±2′40″的制造精度相對于任何兩凸輪單節間的相位偏差不大于2°、內控標準±20′的設計要求來說是比較嚴格,也是比較合理的。

八面體材料為45鋼,經過粗車→調質→精車→車銑加工中心銑外型及車端面→車端面→磨平面等工序加工而成,其重要工序均在車間高精度的車銑加工中心完成,確保加工精度。在完成八面體的加工后,送到檢測中心檢測。在檢測中心20℃恒溫24h檢測結果顯示,八面體的加工精度遠遠高于設計允許的±2′40″的要求,用最大誤差為38″的八面體檢測內控為±20′凸輪軸各凸輪間的相位角誤差是綽綽有余的,也是非常理想的。

3.操作方法

(1)將組裝好的凸輪軸放置在專用平臺的V形支撐上,支撐點如圖2所示軸頸處。

(2)將檢具八面體通過聯接螺栓裝入單節四凸輪軸上,并預緊聯接螺栓(見圖2)。為檢測方便將16組凸輪組分為AC、BD兩組(注:AC組和BD組各凸輪組分別負責柴油機V形排列的每排8個氣缸的工作),每組各由8組凸輪組成。檢測時先測量AC組凸輪相位角,然后再測量BD組凸輪相位角。每組檢測順序按柴油機各缸發火次序依次進行。

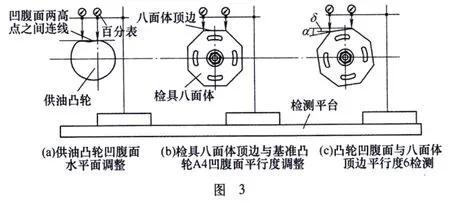

(3)檢測AC組凸輪相位角。①調整AC組測量基準的水平:選擇單節四凸輪軸供油凸輪A4作為檢測基準。用百分表分別測量凸輪A4凹腹面的兩個最高點,調整至百分表的示值在這兩個最高點的值相同,即凸輪A4凹腹面處于水平位置,基準調整完畢(見圖3a)。②調整檢具八面體與檢測基準的平行度:用百分表檢查八面體的頂邊兩端的差值,使八面體頂邊與凸輪A4凹腹面平行,然后用力矩扳手將檢具與凸輪軸聯接螺栓把緊(見圖3b)。③按凸輪軸發火次序檢測單節三供油凸輪A3相位角與基準A4相位角誤差。將凸輪軸順時針旋轉45°,使凸輪A3凹腹面處于水平位置,測量、調整方法同①。然后用百分表檢查檢具八面體頂邊兩端的差值δ(見圖3c)。檢測結果與265凸輪軸裝配角度換算表對照,找出δ值對應的角度值。④將凸輪軸沿順時針方向分別旋轉90°、135°、180°、225°、270°和315°,檢測各單節上供油凸輪A1、A2、C1、C2、C4和C3的相位角,測量方法同③。⑤將檢測結果填入檢查記錄單,AC組凸輪相位角檢測完畢。

(4)檢測BD組凸輪相位角:選擇單節四供油凸輪B4作為檢測基準,檢測方法同檢測AC組凸輪相位角相同。

(5)全部16組凸輪相位角檢測完畢,卸下檢具。

4.操作法特點

(1)該檢具制作成本低、使用維護方便。

(2)操作方法簡便易學、讀數直觀,在工作現場僅需兩個人同時作業可對凸輪軸直接進行檢測。

(3)測量精度較高,可達±15″。

(4)檢測周期短,提高了工作效率,適用于大批量生產。

(5)按工程能力指數Cpk值計算,將265柴油機凸輪軸各凸輪間的相位角誤差內控為±20′,實際控制在±15′范圍內,符合引進圖樣對產品質量的管控要求。

5.結語

用本操作法檢測的凸輪軸相位角,檢測精度和產品質量達到設計要求,凸輪軸組裝的效率及質量有了很大的提高,解決了265柴油機國產化中的技術難題。該操作法通過了質量體系認證,是目前國內檢測同類凸輪軸相位角比較好的一種方法。